플라즈마 분무 은 금속 분말 제조에 사용되는 고급 기술로, 정밀도와 효율성으로 잘 알려져 있습니다. 이 문서에서는 플라즈마 원자화의 다양한 측면과 응용 분야, 이 방법을 통해 생산되는 금속 분말의 특정 모델을 살펴보면서 플라즈마 원자화의 복잡성에 대해 자세히 살펴봅니다. 이 포괄적인 가이드가 끝나면 플라즈마 원자화에 대한 이해와 현대 제조에 미치는 중대한 영향을 완전히 이해하게 될 것입니다.

플라즈마 원자화 개요

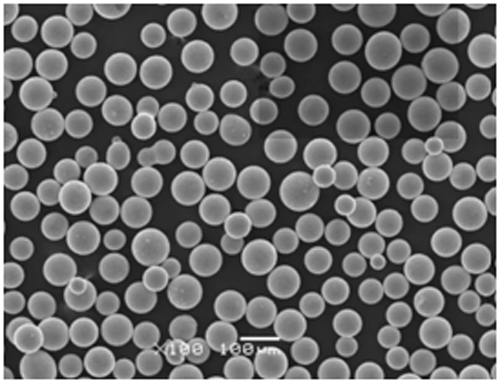

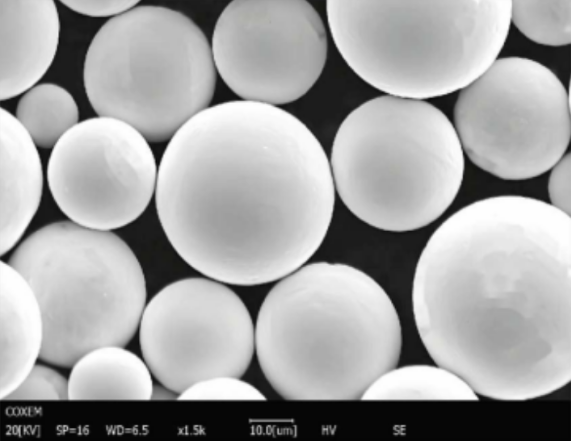

플라즈마 분무는 고온 플라즈마 토치를 적용하여 금속 와이어를 미세 입자로 변환하여 고품질 금속 분말을 생산하는 데 사용되는 공정입니다. 이 방법은 입자 크기 분포가 좁은 구형 분말을 생산할 수 있어 적층 제조, 항공 우주 및 의료 기기 분야에 필수적인 방식으로 선호됩니다.

주요 세부 정보

- 프로세스: 플라즈마 토치를 이용한 금속 와이어의 분말 변환

- 애플리케이션: 적층 제조, 항공우주, 의료 기기

- 혜택: 좁은 크기 분포를 가진 고품질의 구형 분말

생산되는 금속 분말의 종류 플라즈마 분무

표: 금속 분말의 종류와 특성

| 금속 분말 모델 | 구성 | 속성 | 특성 |

|---|---|---|---|

| TI-6AL-4V | Al과 V가 포함된 티타늄 합금 | 고강도, 내식성 | 항공우주 및 의료 분야에 이상적 |

| 316L 스테인리스 스틸 | 철, 크롬, 니켈, 몰리브덴 | 높은 내식성, 우수한 기계적 특성 | 의료 및 해양 환경에서 사용 |

| 인코넬 718 | 니켈-크롬 합금 | 뛰어난 고온 강도 | 항공 우주 터빈에 적합 |

| AlSi10Mg | 알루미늄과 실리콘, 마그네슘 | 가볍고 우수한 열적 특성 | 자동차 및 항공우주 분야에서 일반적입니다. |

| CoCrMo | 코발트-크롬-몰리브덴 합금 | 높은 내마모성, 생체 적합성 | 의료용 임플란트에 사용 |

| 하스텔로이 X | 니켈 기반 합금 | 높은 내산화성, 고강도 | 고온 환경에 적합 |

| CuNi2SiCr | 구리-니켈-실리콘-크롬 | 높은 강도, 전기 전도성 | 전기 및 해양 애플리케이션에 사용 |

| TI-48AL-2CR-2NB | 티타늄-알루미늄 합금 | 고온 및 내산화성 | 터빈 블레이드 및 자동차에 적합 |

| 316F 스테인리스 스틸 | 철, 크롬, 니켈, 유황 | 자유로운 가공, 높은 내식성 | 의료 도구 및 구성 요소에서 선호 |

| NiCrMo-4 | 니켈-크롬-몰리브덴 합금 | 높은 내식성, 우수한 용접성 | 화학 처리 장비에 사용 |

플라즈마 분무 금속 분말의 응용 분야

표: 표: 애플리케이션 및 용도

| 적용 분야 | 특정 용도 |

|---|---|

| 적층 제조 | 복잡한 구성 요소, 프로토타입, 맞춤형 부품의 3D 프린팅 |

| 항공우주 | 터빈 블레이드, 구조 부품, 엔진 부품 |

| 의료 기기 | 임플란트, 수술 도구, 보철물 |

| 자동차 | 경량 부품, 엔진 부품, 열교환기 |

| 해양 | 부식 방지 부품, 프로펠러, 밸브 |

| 전기 | 전도성 재료, 커넥터, 열 관리 |

| 화학 처리 | 고온 반응기, 부식 방지 장비 |

사양 및 표준 플라즈마 분무 금속 분말

표: 표: 사양, 크기, 등급 및 표준

| 금속 분말 모델 | 사양 | 사용 가능한 크기 | 성적 | 표준 |

|---|---|---|---|---|

| TI-6AL-4V | ASTM B348, AMS 4928 | 15-45 µm, 45-106 µm | 5학년 | ASTM, AMS |

| 316L 스테인리스 스틸 | ASTM A276, ASTM A240 | 20-53 µm, 53-150 µm | 316L 등급 | ASTM, AMS, ISO |

| 인코넬 718 | AMS 5662, AMS 5596 | 15-45 µm, 45-106 µm | 718학년 | AMS, ASTM, ISO |

| AlSi10Mg | ISO 3522, DIN EN 1706 | 20-63 µm, 63-150 µm | A360 등급 | ISO, DIN |

| CoCrMo | ASTM F75, ASTM F1537 | 15-45 µm, 45-106 µm | 1등급 | ASTM, ISO |

| 하스텔로이 X | AMS 5536, AMS 5754 | 15-45 µm, 45-106 µm | X등급 | AMS, ASTM, ISO |

| CuNi2SiCr | ASTM B151, ASTM B122 | 20-53 µm, 53-150 µm | 1등급 | ASTM, ISO |

| TI-48AL-2CR-2NB | ASTM B988, AMS 4911 | 15-45 µm, 45-106 µm | 1등급 | ASTM, AMS |

| 316F 스테인리스 스틸 | ASTM A276, ASTM A240 | 20-53 µm, 53-150 µm | 316F 등급 | ASTM, AMS, ISO |

| NiCrMo-4 | ASTM B575, ASTM B619 | 15-45 µm, 45-106 µm | 4학년 | ASTM, ISO |

공급업체 및 가격 세부 정보

표: 표: 공급업체 및 가격

| 공급업체 | 금속 분말 모델 | 가격(kg당) | 추가 서비스 |

|---|---|---|---|

| GKN 첨가제 | Ti-6Al-4V, 316L 스테인리스 스틸, 인코넬 718 | $300 – $500 | 맞춤형 파우더 생산 |

| 호가나스 AB | AlSi10Mg, CoCrMo, 하스텔로이 X | $250 – $450 | 기술 지원, R&D 서비스 |

| LPW 기술 | CuNi2SiCr, Ti-48Al-2Cr-2Nb, 316F 스테인리스 스틸 | $350 – $600 | 분말 특성화, 테스트 |

| 목수 첨가제 | NiCrMo-4, Ti-6Al-4V, 인코넬 718 | $280 – $550 | 애플리케이션 엔지니어링 지원 |

| AP&C(GE 애디티브) | Ti-6Al-4V, AlSi10Mg, CoCrMo | $320 – $480 | 대규모 생산, 품질 관리 |

| 샌드빅 오스프리 | 316L 스테인리스 스틸, 하스텔로이 X | $260 – $470 | 금속 분말 재활용 서비스 |

| 프렉스에어 표면 기술 | AlSi10Mg, CuNi2SiCr, NiCrMo-4 | $270 – $500 | 고급 코팅, 표면 처리 |

| 오베르 & 듀발 | Ti-48Al-2Cr-2Nb, 316F 스테인리스 스틸 | $290 – $520 | 맞춤형 합금, 특수 등급 |

| Arcam AB(GE 애디티브) | Ti-6Al-4V, 인코넬 718 | $310 – $530 | 적층 제조 솔루션 |

| 진공 슈멜제 GmbH | CoCrMo, 하스텔로이 X, NiCrMo-4 | $300 – $490 | 고순도 금속 분말 |

의 장점과 한계 플라즈마 분무

표: 표: 장단점 비교

| 측면 | 장점 | 제한 사항 |

|---|---|---|

| 파우더 품질 | 높은 구형도, 균일한 입자 크기 | 초기 설정 비용이 많이 듭니다. |

| 재료 범위 | 다양한 금속 및 합금 처리 가능 | 일부 재료에는 특정 플라즈마 설정이 필요할 수 있습니다. |

| 생산 효율성 | 높은 수율, 낭비 최소화 | 에너지 집약적인 프로세스 |

| 애플리케이션 다양성 | 다양한 하이테크 애플리케이션에 적합 | 숙련된 운영 및 유지 관리 필요 |

| 확장성 | 산업 생산에 적합한 확장성 | 장비 및 유지 관리 비용 |

| 환경 영향 | 다른 방법에 비해 낭비가 적습니다. | 여전히 비재생 에너지원에 의존하는 기업들 |

플라즈마 원자화 금속 분말의 특성

표: 표: 구성 및 특성

| 금속 분말 모델 | 구성 | 특성 |

|---|---|---|

| TI-6AL-4V | 90% Ti, 6% Al, 4% V | 높은 중량 대비 강도, 내식성 |

| 316L 스테인리스 스틸 | 64% Fe, 18% Cr, 14% Ni, 2% Mo | 우수한 내식성, 생체 적합성 |

| 인코넬 718 | 50-55% Ni, 17-21% Cr, 4.75-5.5% Nb, 2.8-3.3% Mo | 고온 성능, 내 산화성 |

| AlSi10Mg | 89% Al, 10% Si, 1% Mg | 가볍고 우수한 열 전도성 |

| CoCrMo | 60-65% Co, 26-30% Cr, 5-7% Mo | 높은 내마모성, 생체 적합성 |

| 하스텔로이 X | 47% Ni, 22% Cr, 18% Fe, 9% Mo | 뛰어난 고온 강도 |

| CuNi2SiCr | 97% Cu, 2% Ni, 0.6% Si, 0.4% Cr | 높은 전기 전도성, 내식성 |

| TI-48AL-2CR-2NB | 48% Ti, 48% Al, 2% Cr, 2% Nb | 고온 및 내산화성 |

| 316F 스테인리스 스틸 | 64% Fe, 18% Cr, 14% Ni, 2% Mo, 0.15% S | 자유로운 가공, 높은 내식성 |

| NiCrMo-4 | 56-60% Ni, 20-22% Cr, 8-10% Mo | 부식 방지, 우수한 용접성 |

비교 플라즈마 분무 다른 방법으로

플라즈마 분무는 고품질의 균일한 분말을 생산할 수 있기 때문에 가스 분무 및 기계식 분쇄와 같은 다른 분말 생산 방법 중에서도 단연 돋보입니다. 하지만 실제로 어떻게 비교할 수 있을까요?

표: 플라즈마 분무와 다른 방법 비교

| 방법 | 플라즈마 분무 | 가스 분무 | 기계 밀링 |

|---|---|---|---|

| 파우더 품질 | 높은 구형도, 좁은 크기 분포 | 우수한 구형성, 더 넓은 크기 범위 | 불규칙한 모양, 넓은 크기 분포 |

| 소재의 다양성 | 다양한 금속 및 합금 | 범위는 넓지만 몇 가지 제한 사항 | 특정 자료로 제한됨 |

| 효율성 | 높은 수율, 낭비 최소화 | 중간 정도의 수율, 약간의 낭비 | 낮은 수율, 상당한 낭비 |

| 확장성 | 산업 생산에 적합한 확장성 | 확장 가능하지만 대규모에서는 효율성이 떨어짐 | 제한된 확장성 |

| 비용 | 높은 초기 설정, 낮은 운영 비용 | 적당한 설정 및 운영 비용 | 낮은 설치 비용, 높은 운영 비용 |

| 에너지 소비량 | 에너지 집약적 | 플라즈마보다 에너지 집약적이지 않음 | 적당한 에너지 소비 |

| 애플리케이션 | 하이테크 애플리케이션 | 첨단 기술을 포함한 광범위한 범위 | 하이테크 애플리케이션에는 적합하지 않음 |

자주 묻는 질문

표: 플라즈마 원자화에 대한 FAQ

| 질문 | 답변 |

|---|---|

| 플라즈마 원자화란 무엇인가요? | 고온 플라즈마 토치를 사용하여 금속 와이어를 미세한 분말로 변환하는 공정입니다. |

| 플라즈마 분무의 장점은 무엇인가요? | 크기 분포가 좁은 고품질의 구형 분말을 생산하여 첨단 제조 분야에 이상적입니다. |

| 플라즈마 원자화 분말을 사용하는 산업은 무엇입니까? | 항공우주, 의료 기기, 자동차, 해양, 전기 및 화학 처리 산업. |

| 플라즈마 분무는 다른 방법과 어떻게 다른가요? | 더 나은 구형성과 균일성을 갖춘 고품질 분말을 제공하지만 초기 설정 비용이 더 높습니다. |

| 플라즈마 원자화를 사용하여 가공할 수 있는 재료에는 어떤 것이 있나요? | 티타늄 합금, 스테인리스강, 니켈 합금, 알루미늄 합금 등 다양한 소재를 사용할 수 있습니다. |

| 플라즈마 분무는 환경 친화적입니까? | 다른 방식에 비해 폐기물 발생량은 적지만 재생 불가능한 에너지원에 의존하는 에너지 집약적인 방식입니다. |

| 플라즈마 분무는 대량 생산을 위해 확장할 수 있나요? | 예, 산업 생산에 맞게 확장할 수 있어 대량 생산에 적합합니다. |

| 플라즈마 분무의 한계는 무엇인가요? | 높은 초기 설정 비용, 에너지 소비, 숙련된 운영 및 유지 관리의 필요성. |

| 플라즈마 원자화를 통한 분말 품질이 적층 제조에 어떤 이점이 있을까요? | 높은 구형도와 균일한 입자 크기는 3D 프린팅 부품의 일관성과 품질을 향상시킵니다. |

| 플라즈마 원자화에 대한 안전 문제는 없나요? | 높은 온도와 에너지로 인해 안전 조치가 필요하지만 적절한 프로토콜을 준수하면 안전합니다. |