금속 사출 성형 (MIM)은 복잡한 고정밀 금속 부품을 생산하는 데 사용되는 고급 제조 공정입니다. 이 방법은 플라스틱 사출 성형의 다목적성과 금속의 강도 및 무결성을 결합한 방식입니다. MIM의 작동 방식, 응용 분야 또는 다양한 산업 분야에서 선호되는 이유가 궁금하다면 잘 찾아 오셨습니다. 자세히 알아보세요!

개요 금속 사출 성형

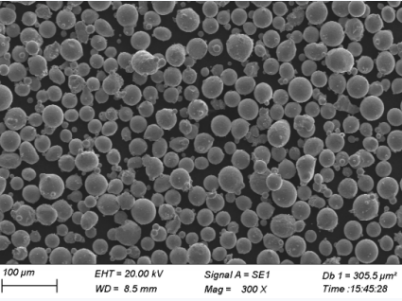

금속 사출 성형(MIM)은 미세하게 분말화된 금속과 바인더 재료를 혼합하여 사출 성형으로 모양을 만들고 응고시킬 수 있는 공급 원료를 만드는 공정입니다. 그런 다음 성형된 부품을 소결하여 바인더를 제거하고 금속을 치밀화하여 우수한 기계적 특성과 복잡한 형상을 갖춘 최종 제품을 만듭니다.

MIM의 주요 이점:

- 높은 정밀도와 정교한 디테일

- 높은 생산 속도

- 다양한 소재 선택

- 재료 낭비 감소

- 뛰어난 기계적 특성

애플리케이션 금속 사출 성형:

MIM은 자동차, 의료 기기, 전자 제품, 항공 우주, 소비재 등 다양한 산업 분야에서 널리 사용되고 있습니다. 복잡한 형상을 높은 정확도로 제작할 수 있어 강력한 기계적 특성이 필요한 작고 복잡한 부품에 이상적입니다.

MIM에 사용되는 금속 분말의 종류

금속 사출 성형의 경우 사용되는 금속 분말의 유형이 최종 제품의 특성을 결정하는 데 중요한 역할을 합니다. 다음은 MIM에서 일반적으로 사용되는 몇 가지 금속 분말입니다:

| 금속 분말 | 구성 | 속성 | 특성 |

|---|---|---|---|

| 스테인리스 스틸 316L | Fe, Cr, Ni, Mo | 내식성, 고강도 | 의료 및 식품 산업에서 일반적 |

| 스테인리스 스틸 17-4 PH | Fe, Cr, Ni, Cu | 고강도, 우수한 내식성 | 항공우주, 자동차 분야에서 사용 |

| 카보닐 철 | Fe | 고순도, 우수한 자기 특성 | 전자, 자동차에 적합 |

| 텅스텐 | W | 고밀도, 고융점 | 항공우주, 방위 애플리케이션에 이상적 |

| 티타늄 Ti-6Al-4V | Ti, Al, V | 높은 중량 대비 강도, 내식성 | 의료용 임플란트, 항공우주 분야에서 사용 |

| 니켈 합금 IN718 | Ni, Cr, Fe | 고온 강도, 내식성 | 가스 터빈, 항공 우주에 적합 |

| 구리 합금 C18150 | Cu, Cr | 높은 전기 및 열 전도성 | 전기 부품에 사용 |

| 공구강 M2 | Fe, C, W, Mo | 높은 경도, 내마모성 | 절삭 공구, 금형에 사용 |

| 코발트-크롬 합금 | Co, Cr | 고강도, 생체 적합성 | 치과, 의료용 임플란트에서 일반적 |

| 알루미늄 합금 6061 | Al, Mg, Si | 가볍고 우수한 기계적 특성 | 자동차, 가전제품에 사용 |

구성 및 속성 금속 사출 성형

MIM 소재의 구성과 특성을 이해하는 것은 애플리케이션에 적합한 유형을 선택하는 데 매우 중요합니다. 자세히 살펴보세요:

| 재료 | 구성 | 속성 | 애플리케이션 |

|---|---|---|---|

| 스테인리스 스틸 316L | 16-18% Cr, 10-14% Ni, 2-3% Mo, Bal. Fe | 내식성, 우수한 강도 | 의료 기기, 식품 가공 장비 |

| 스테인리스 스틸 17-4 PH | 15-17% Cr, 3-5% Ni, 3-5% Cu, Bal. Fe | 고강도, 내식성 | 항공우주, 자동차 부품 |

| 카보닐 철 | >99% Fe | 고순도, 자성 특성 | 전자, 자동차 부품 |

| 텅스텐 | >99% W | 고밀도, 열 안정성 | 항공우주, 방위 장비 |

| 티타늄 Ti-6Al-4V | 90% Ti, 6% Al, 4% V | 경량, 고강도 | 의료용 임플란트, 항공우주 부품 |

| 니켈 합금 IN718 | 50-55% Ni, 17-21% Cr, Bal. Fe | 고온 강도 | 가스터빈, 항공우주 부품 |

| 구리 합금 C18150 | 98-99% Cu, 0.5-1% Cr | 전도도, 열적 특성 | 전기 커넥터, 방열판 |

| 공구강 M2 | 0.75-1.1% C, 4.0-6.0% Mo, 5.5-6.75% W, Bal. Fe | 경도, 내마모성 | 절삭 공구, 금형 |

| 코발트-크롬 합금 | 60-65% Co, 27-30% Cr | 강도, 생체 적합성 | 치과 임플란트, 정형외과 기기 |

| 알루미늄 합금 6061 | 0.8-1.2% Mg, 0.4-0.8% Si, Bal. Al | 경량, 가공성 | 자동차 부품, 가전제품 |

금속 사출 성형의 응용 분야

금속 사출 성형은 다목적이며 다양한 산업 분야에서 활용되고 있습니다. 다음은 몇 가지 주요 응용 분야를 요약한 표입니다:

| 산업 | 애플리케이션 |

|---|---|

| 자동차 | 연료 인젝터 부품, 터보차저 부품, 기어박스 |

| 의료 기기 | 수술 기구, 교정용 브라켓, 임플란트 |

| 전자 제품 | 커넥터, 센서, 휴대폰 부품 |

| 항공우주 | 터빈 블레이드, 연료 노즐, 패스너 |

| 소비자 제품 | 시계 케이스, 안경테, 하드웨어 도구 |

| 방어 | 무기 구성품, 갑옷 관통 투사체 |

| 산업 | 절삭 공구, 펌프, 밸브 |

MIM의 사양, 크기 및 표준

최종 제품이 필요한 성능 기준을 충족하려면 올바른 사양, 크기 및 표준을 선택하는 것이 중요합니다. 자세히 살펴보세요:

| 사양 | 설명 |

|---|---|

| ASTM 표준 | MIM 재료용 ASTM F2885-11, ASTM B883-10 |

| ISO 표준 | 분말 입자 크기 분포를 위한 ISO 22068, ISO 13320 |

| 크기 | 복잡성에 따라 0.1mm~100mm 크기 범위 |

| 허용 오차 | 일반적으로 ±0.3%의 치수, ±0.05%까지 타이트할 수 있습니다. |

| 표면 마감 | 재료 및 공정에 따라 Ra 0.8~1.6 마이크로미터 달성 가능 |

| 밀도 | 일반적으로 소결 후 이론 밀도 범위는 95%~99%입니다. |

공급업체 및 가격 세부 정보 금속 사출 성형

올바른 공급업체를 선택하면 MIM 구성 요소의 비용과 품질에 큰 영향을 미칠 수 있습니다. 다음은 몇 가지 주목할 만한 공급업체와 예상 가격 세부 정보입니다:

| 공급업체 | 재료 | 가격 책정 | 지역 |

|---|---|---|---|

| 스미스 메탈 제품 | 스테인리스 스틸, 티타늄 | 그램당 $0.10 - $0.50 | 미국 |

| 고급 금속 가공 실습 | 다양한 금속 분말 | 그램당 $0.08 - $0.45 | 미국 |

| 파마테크 주식회사 | 스테인리스 스틸, 공구강 | 그램당 $0.12 - $0.55 | 미국 |

| Indo-MIM | 스테인리스 스틸, 텅스텐 | 그램당 $0.09 - $0.50 | 인도 |

| ARC 그룹 전 세계 | 니켈 합금, 구리 합금 | 그램당 $0.10 - $0.60 | 미국 |

| CNI 제조 | 스테인리스 스틸, 알루미늄 | 그램당 $0.08 - $0.48 | 중국 |

| 키네틱스 클라이맥스 | 공구강, 코발트 합금 | 그램당 $0.12 - $0.58 | 미국 |

| CMG 테크놀로지스 | 스테인리스 스틸, 티타늄 | 그램당 $0.11 - $0.52 | UK |

| GKN 신터 메탈 | 스테인리스 스틸, 공구강 | 그램당 $0.09 - $0.49 | 독일 |

| MPP 혁신 | 다양한 금속 분말 | 그램당 $0.10 - $0.47 | 미국 |

금속 사출 성형의 장단점 비교

금속 사출 성형을 고려할 때는 장점과 한계를 비교하는 것이 중요합니다. 다음은 비교입니다:

| 측면 | 장점 | 제한 사항 |

|---|---|---|

| 정밀도 | 높은 치수 정확도, 복잡한 형상 | 중소형 부품으로 제한 |

| 재료 효율성 | 재료 낭비 감소, 파우더의 효율적인 사용 | 더 높은 초기 재료 비용 |

| 기계적 특성 | 뛰어난 특성을 지닌 강력하고 내구성 있는 부품 | 소결 공정은 다공성을 유발할 수 있습니다. |

| 생산량 | 대량 생산에 적합 | 소량 생산에는 비용 효율적이지 않음 |

| 복잡성 | 매우 복잡한 지오메트리 생성 가능 | 특정 부품 크기 및 형상으로 제한됨 |

| 표면 마감 | 뛰어난 표면 마감 구현 가능 | 특정 애플리케이션의 경우 2차 마감이 필요할 수 있습니다. |

| 다용도성 | 다양한 재료 사용 가능 | 기존 방식에 비해 더 긴 리드 타임 |

| 비용 | 대규모 프로덕션 실행에 비용 효율적 | 높은 초기 툴링 및 설정 비용 |

자주 묻는 질문

Q: 금속 사출 성형(MIM)이란 무엇인가요?

A: 금속 사출 성형은 금속을 결합하는 제조 공정입니다.

분말과 바인더를 결합하여 사출 성형 기술을 사용하여 매우 섬세하고 복잡한 금속 부품을 생산합니다.

Q: MIM에 사용할 수 있는 소재에는 어떤 것이 있나요?

A: 스테인리스강, 공구강, 티타늄 합금, 텅스텐, 니켈 합금, 구리 합금 등 다양한 소재를 MIM에 사용할 수 있습니다.

Q: MIM의 주요 장점은 무엇인가요?

A: 주요 장점으로는 고정밀, 복잡한 형상, 높은 생산 속도, 재료 낭비 감소, 우수한 기계적 특성 등이 있습니다.

Q: 어떤 산업에서 주로 MIM을 사용하나요?

A: MIM은 자동차, 의료 기기, 전자 제품, 항공 우주, 소비자 제품, 방위 및 산업 애플리케이션에 사용됩니다.

Q: MIM으로 달성할 수 있는 일반적인 크기와 허용 오차는 어떻게 되나요?

A: 크기는 0.1mm에서 100mm까지 다양하며, 공차는 일반적으로 ±0.3% 정도이고 경우에 따라 ±0.05%까지 엄격할 수 있습니다.

Q: 소결 공정은 MIM 부품에 어떤 영향을 미칩니까?

A: 소결은 바인더를 제거하고 금속을 치밀화하여 다공성을 유발할 수 있지만 부품의 기계적 특성을 크게 향상시킵니다.

Q: MIM은 소량 생산에 비용 효율적입니까?

A: 아니요, MIM은 일반적으로 높은 초기 툴링 및 설정 비용으로 인해 소량 생산에는 비용 효율적이지 않습니다. 대량 생산에 더 적합합니다.

Q: MIM으로 표면 마감이 높은 부품을 생산할 수 있나요?

A: 예, MIM은 우수한 표면 마감을 얻을 수 있지만 일부 애플리케이션에서는 최적의 결과를 위해 2차 마감 공정이 필요할 수 있습니다.

질문: MIM으로 제작할 수 있는 지오메트리에 제한이 있나요?

A: MIM은 매우 복잡한 형상을 생성할 수 있지만 특정 부품 크기로 제한되며 매우 큰 부품에는 적합하지 않을 수 있습니다.

Q: MIM 부품 공급업체를 선택할 때 고려해야 할 사항은 무엇인가요?

A: 재료 전문성, 생산 능력, 가격, 지역적 위치, 고품질 MIM 부품을 납품한 공급업체의 실적과 같은 요소를 고려하세요.

결론

금속 사출 성형은 복잡하고 고정밀도의 금속 부품을 생산할 때 다양한 이점을 제공하는 다목적의 고효율 제조 공정입니다. 자동차에서 항공 우주에 이르기까지 그 적용 분야는 매우 광범위하고 다양하여 현대 제조 분야에서 매우 중요한 기술입니다. 재료의 유형, 사양 및 MIM의 장점을 이해하면 이 공정이 특정 요구 사항에 적합한지 더 잘 평가할 수 있습니다.

정밀도, 재료 효율성 또는 복잡한 형상을 제작할 수 있는 능력 때문에 MIM을 고려하고 있든, 이 혁신적인 공정이 제공하는 것이 많다는 것은 분명합니다. 기술과 재료가 계속 발전함에 따라 금속 사출 성형의 잠재력은 더욱 커져 제조와 디자인에 새로운 가능성을 열어줄 것입니다.