떠오르는 첨단 기술인 3D 프린팅 기술은 인간의 생산 방식을 근본적으로 바꾸고 있습니다. 다양한 산업 분야에서 3D 프린팅이 사용되면서 점점 더 많은 분야에 적용되고 발전하고 있습니다. 3D 프린팅 재료. 이 기사에서는 3D 프린팅에 사용되는 재료가 무엇인지에 대해 설명합니다.

현재 200개 이상의 재료가 3D 프린팅에 사용 가능하며, 3D 프린팅 기술이 점점 더 많은 산업에서 사용됨에 따라 가까운 미래에 더 많은 재료가 사용될 것입니다. 3D 프린팅에 사용되는 200여 가지 재료 중 금속, 폴리머, 세라믹, 복합 재료 및 생체 재료가 현재 3D 프린팅에 가장 일반적으로 사용되는 재료입니다. 이 글에서는 3D 프린팅에 사용되는 다양한 유형의 재료와 응용 분야에 대해 간략하게 살펴보겠습니다.

금속 재료

3D 프린팅 분야에서 금속 소재의 급속한 발전은 항공우주, 자동차, 전자 제품 등에 대한 수요에서 비롯되었습니다. 많은 금속 재료 중에서 티타늄 합금이 가장 널리 사용되고 있으며 알루미늄 합금, 스테인리스 스틸이 그 뒤를 잇고 있습니다, 고온 합금및 고엔트로피 합금.

티타늄 합금 티타늄 합금은 강도가 높고 내식성이 우수하며 내열성이 높은 소재이기 때문에 주로 항공기 엔진 가압 부품을 만드는 데 사용되며 로켓, 미사일, 고속 항공기 등의 구조 부품에도 적용되고 있습니다. 또한 3D 프린팅 티타늄 합금은 저밀도, 고강도 및 경량으로 인해 생의학용 3D 프린팅 티타늄 스텐트에 사용됩니다. 그리고 생의학 분야에서 티타늄 합금의 사용은 상당히 성숙하고 널리 보급되었습니다.

스테인리스 스틸은 내화학성, 내열성, 우수한 기계적 특성이 특징이며 분말 성형성이 좋고 제조 공정이 간단하며 비용이 저렴해 보석, 기능성 부품, 소형 조형물의 3D 프린팅 재료로 많이 사용됩니다.

고온 합금은 고온에서 강도가 높고 부식에 강하기 때문에 항공우주 및 기타 분야에서 널리 사용됩니다. 3D 프린팅에 일반적으로 사용되는 니켈 기반 합금의 등급은 다음과 같습니다. 인코넬 625, 인코넬 718및 인코넬 939.

마그네슘과 알루미늄 합금, 금과 은과 같은 귀금속도 3D 프린팅에 더 널리 사용됩니다.

고분자 재료

폴리머는 높은 강도와 성능, 저렴한 비용으로 오랫동안 3D 프린팅에 널리 사용되어 온 인기 소재입니다. 현재 가장 일반적으로 사용되는 폴리머는 ABS, PA, 감광성 수지 UV입니다.

세라믹 소재

알루미노실리케이트 세라믹 파우더는 3D 프린팅용 세라믹 파우더 재료의 일종입니다. 물에 젖지 않고 내열성이 있으며 재활용이 가능하기 때문에 식기, 예술품 및 기타 응용 분야에 널리 사용됩니다.

복합 재료

복합재료에는 주로 금속 매트릭스 복합재료와 비금속 매트릭스 복합재료가 포함됩니다. 강화 폴리머 소재에 인쇄된 복잡한 모양의 부품은 내열성 및 내화학성이 뛰어나 주로 항공우주 및 기타 응용 분야에 사용됩니다.

이는 일반적인 3D 프린팅 재료 중 일부에 불과하지만, 물론 생물학적 스캐폴드 프린팅과 세포 프린팅을 가능하게 하는 생체 공학 3D 프린팅 재료도 있습니다.

3D 프린팅 재료가 풍부해지고 3D 프린팅 기술이 급속도로 발전함에 따라 3D 프린팅 재료의 종류도 다양해질 것으로 예상할 수 있습니다. 3D 프린팅 재료는 점점 더 많은 분야에서 사용될 것이며 더 나은 기계적 특성, 더 높은 가공 성능 및 더 다양화되는 방향으로 발전할 것입니다.

Additional FAQs on 3D Printing Materials

1) What factors determine which 3D printing process to use for a material?

- Key drivers: melting/softening behavior, reactivity/oxidation, viscosity (for resins and pastes), required part properties, dimensional tolerances, and cost. For example, titanium fits laser powder bed fusion (LPBF) with inert gas, while ABS and PA suit FDM/SLS.

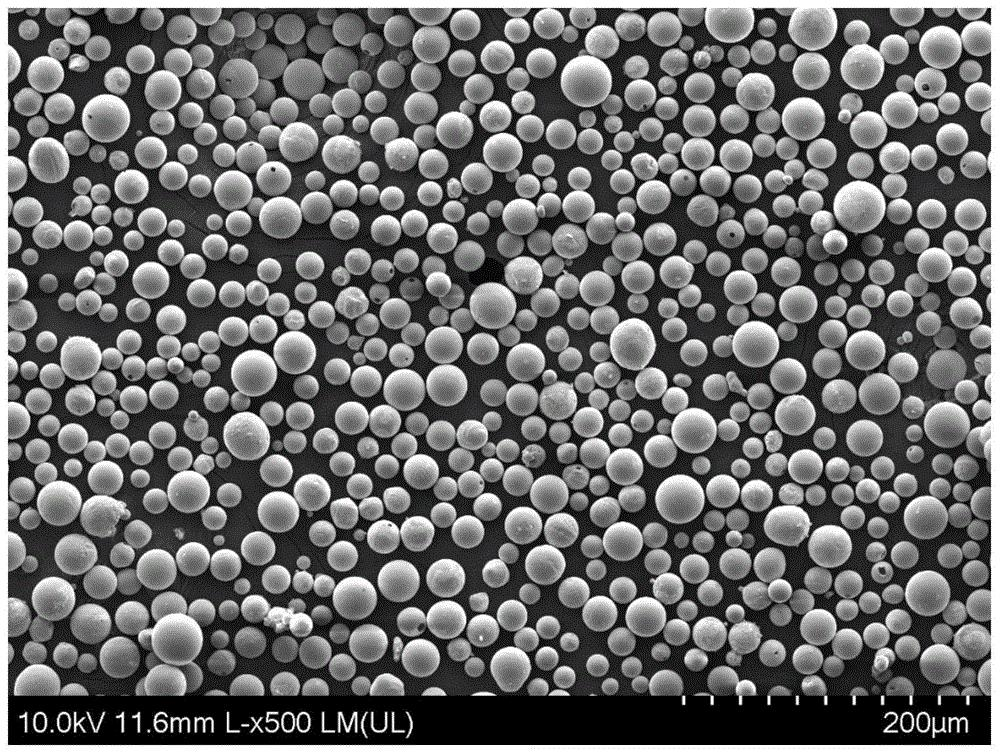

2) How do metal powder specifications impact print quality?

- Particle size distribution (typically D10–D90 ≈ 15–45 μm for LPBF), sphericity, low interstitials (O/N/H), and low contamination directly affect flowability, density, and mechanical properties. Reference: ISO/ASTM 52907 for feedstock.

3) Are biocompatible materials available for medical 3D printing?

- Yes. Titanium alloys (Ti‑6Al‑4V ELI), cobalt‑chromium, PEEK/PEKK, medical‑grade photopolymers, and bio‑inks (hydrogels with cells) are used for implants, guides, and tissue scaffolds, subject to ISO 10993 and FDA/CE pathways.

4) What’s the difference between thermoplastics used in FDM vs. SLS?

- FDM uses filament that melts and extrudes (e.g., PLA, ABS, PETG, PEI/ULTEM), while SLS fuses powder beds of PA12, PA11, TPU, and filled nylons. SLS typically yields better isotropy and complex geometries without supports.

5) Can composites be 3D printed to replace metals?

- In some cases. Carbon‑fiber or glass‑fiber reinforced PA/PEEK printed with continuous fibers can approach aluminum‑like stiffness/strength on a weight basis, suitable for jigs, fixtures, and some end‑use parts; temperature and impact limits still apply.

2025 Industry Trends in 3D Printing Materials

- Blue/green laser LPBF broadens copper/aluminum applications in e‑mobility and thermal management.

- Medical polymers mature: sterilizable high‑performance polymers (PEEK/PEKK, PPSU) gain validated print profiles and regulatory guidance.

- Sustainable materials: bio‑based nylons (PA11 from castor), recycled PETG/PA, and closed‑loop powder handling with material passports.

- Binder jetting scaling: steel and copper binder‑jet with refined sinter/HIP achieves 95–99% density for large, cost‑sensitive parts.

- High‑entropy and gradient alloys: research moves toward printable, compositionally graded metals for site‑specific properties.

| 2025 Metric (Material + Process) | Typical Range/Value | Why it matters | 출처 |

|---|---|---|---|

| LPBF powder PSD (most metals) | D10–D90 ≈ 15–45 μm | Stable recoating, low porosity | ISO/ASTM 52907 |

| Ti‑6Al‑4V ELI powder oxygen | ≤0.13 wt% | Fatigue/ductility in implants | ASTM F136/F3001 |

| SLS PA12 tensile strength | 45–55 MPa (XZ); 40–50 MPa (ZX) | Design allowables | OEM datasheets/ASM |

| FDM CF‑PA tensile modulus | 8–20 GPa (with continuous CF) | Metal replacement potential | Vendor tech notes |

| Binder‑jetted 17‑4PH density | 97–99% after sinter/HIP | Tooling/production parts | Vendor case studies |

| Copper LPBF conductivity | 80–95% IACS with green lasers | Thermal/electrical performance | Peer‑reviewed AM studies |

Authoritative references and further reading:

- ISO/ASTM 52907 (AM feedstock): https://www.iso.org

- ASTM F2924/F3001/F3055/F3184 (AM materials): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov

- FDA guidance on additive manufacturing of medical devices: https://www.fda.gov

Latest Research Cases

Case Study 1: Green‑Laser LPBF of Pure Copper Heat Sinks for Power Electronics (2025)

Background: An inverter manufacturer needed compact, high‑conductivity heat sinks; IR lasers struggled with Cu reflectivity.

Solution: Adopted 515 nm green‑laser LPBF with high‑sphericity gas‑atomized Cu powder (15–45 μm), inert chamber with O2 < 100 ppm, and scan strategies to reduce spatter.

Results: 90–95% IACS conductivity, porosity <0.2%, 14% lower junction temperature vs. machined baseline; 30% recycled powder blend maintained specs over 6 cycles.

Case Study 2: SLS PA11‑CF Ducts for eVTOL Environmental Control Systems (2024)

Background: Aerial mobility OEM sought lightweight, chemical‑resistant ECS ducts with complex routing.

Solution: Printed bio‑based PA11 with chopped carbon fiber on SLS; post‑processed with vapor smoothing and QA via CT sampling.

Results: 22% mass reduction vs. aluminum tubes, impact strength improved 18% over PA12 baseline, passed DO‑160 chemical exposure tests.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Linking in‑situ build data with powder passports will set the norm for serial qualification across metals and polymers.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Green and blue lasers are transforming copper and aluminum from niche to production materials in LPBF.” - Dr. Dieter Schirmacher, Materials Scientist, Medical AM Consultant

Key viewpoint: “Validated print parameters and sterilization pathways for PEEK/PEKK are accelerating adoption in load‑bearing implants.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; ISO 10993 (biocompatibility); NFPA 484 (combustible metals)

- Powder and filament QC

- LECO O/N/H analyzers: https://www.leco.com

- Laser diffraction PSD, SEM morphology, moisture analyzers

- Filament roundness/diameter gauges for FDM

- Design and simulation

- Ansys Additive, Simufact Additive, Autodesk Netfabb; nTopology for lattices and conformal cooling

- Market and datasets

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 FAQs, a 2025 trends table with metrics and sources, two new case studies (copper LPBF and PA11‑CF SLS), expert viewpoints with citations, and practical tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new copper/aluminum LPBF datasets, or medical AM material guidance changes.