믿을 수 없을 정도로 강하면서도 놀라울 정도로 가볍고, 부식에 강하면서도 생체 적합성이 있는 소재를 상상해 보세요. 이것이 바로 티타늄 기반 합금 분말항공 우주에서 의학에 이르기까지 산업을 혁신하는 혁신적인 소재입니다.

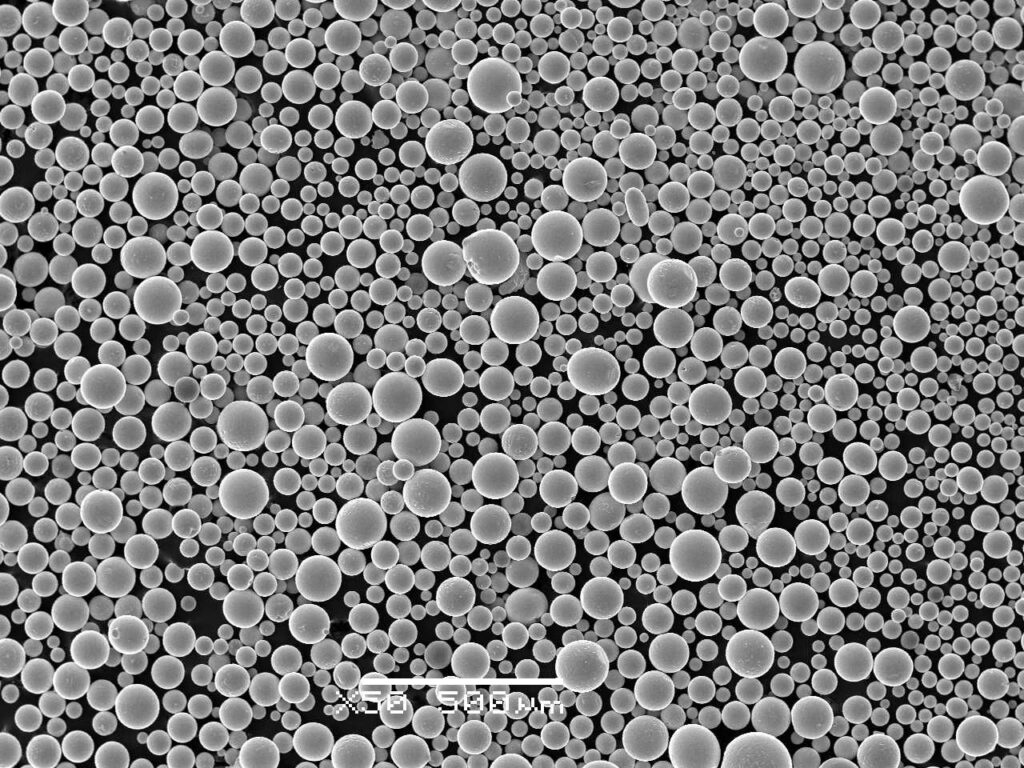

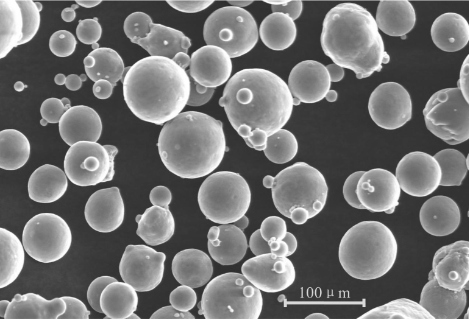

가스 또는 플라즈마 분무와 같은 공정을 통해 생산되는 이 미세한 금속 분말은 작은 빌딩 블록과 같으며 적층 제조(3D 프린팅)를 통해 복잡한 고성능 부품으로 성형할 수 있습니다. 티타늄 합금 분말의 다양한 응용 분야와 구체적인 사례, 그리고 그 무한한 잠재력을 살펴보며 티타늄 합금 분말의 세계에 대해 자세히 알아보세요.

속성 및 구성 티타늄 기반 합금 분말

티타늄 합금은 뛰어난 특성으로 유명합니다:

- 높은 중량 대비 강도 비율: 자동차를 쉽게 들어 올린다고 상상해 보세요! 티타늄은 뛰어난 강도를 자랑하면서도 놀라울 정도로 가벼워 두 가지를 모두 요구하는 애플리케이션에 이상적입니다.

- 뛰어난 내식성: 티타늄은 녹과 열화에 강하고 혹독한 환경에서도 견딜 수 있어 해양 및 화학 분야에 적합합니다.

- 생체 적합성: 티타늄은 인체가 쉽게 흡수하기 때문에 의료용 임플란트 및 보철에 유용한 소재입니다.

- 고온 성능: 티타늄 합금은 제트 엔진과 발전소 부품의 중요한 특징인 극한의 열을 견딜 수 있습니다.

이러한 놀라운 특성은 티타늄 합금의 독특한 원소 조합에서 비롯됩니다. 다음은 가장 일반적인 몇 가지 유형에 대한 간략한 설명입니다:

| 합금 | 구성 (wt%) | 주요 특징 |

|---|---|---|

| Ti-6Al-4V(5등급)** | 6% 알루미늄, 4% 바나듐 | 티타늄 합금의 대표 주자로 뛰어난 강도, 연성 및 가공성을 제공합니다. |

| Ti-6Al-4V(23등급)** | 6% 알루미늄, 4% 바나듐(엑스트라 로우 인터비셜) | 산소 및 질소 함량이 훨씬 낮은 5등급의 우수한 버전으로 연성과 용접성이 향상되었습니다. |

| Ti-6Al-2Sn-4Zr-2Mo (TA19)** | 6% 알루미늄, 2% 주석, 4% 지르코늄, 2% 몰리브덴 | 높은 강도와 고온에서 우수한 크리프 저항성, 우수한 피로 강도를 제공합니다. |

| Ti-10V-2Fe-3Al(Ti-1023)** | 바나듐 10%, 철 2%, 알루미늄 3% | 뛰어난 강도와 고온 성능으로 잘 알려져 있어 항공우주 분야에 이상적입니다. |

| CP 티타늄(상업적으로 순수한)** | 99% 티타늄 이상 | 연성과 성형성이 뛰어나 복잡한 모양이 필요한 애플리케이션에 적합합니다. |

의 응용 프로그램 티타늄 기반 합금 분말

티타늄 합금 분말의 다재다능함은 정말 경외심을 불러일으킵니다. 가장 영향력 있는 몇 가지 응용 분야를 소개합니다:

항공우주 분야에서 티타늄 기반 합금 분말의 적용:

- 항공기 부품: 경량 기체부터 고강도 랜딩 기어 부품에 이르기까지 티타늄 합금은 무게 대비 강도 덕분에 항공기 설계에 혁신을 일으키며 연료 효율성이 높은 비행기를 만들어내고 있습니다.

- 제트 엔진 부품: 티타늄은 극한의 온도를 견딜 수 있어 압축기 블레이드 및 하우징과 같은 제트 엔진 부품에 이상적이며, 엔진 성능과 효율을 향상시키는 데 기여합니다.

에너지 및 화학 산업에서 티타늄 기반 합금 분말의 응용:

- 담수화 플랜트: 티타늄의 뛰어난 내식성은 바닷물과 접촉하는 담수화 플랜트의 부품에 매우 중요하며, 오래 지속되는 작동을 보장합니다.

- 화학 처리 장비: 열악한 화학 환경에서 사용되는 반응기와 용기는 티타늄의 내식성 덕분에 가동 중단 시간과 유지보수 비용을 최소화할 수 있습니다.

의료 기기에 티타늄 기반 합금 분말을 적용합니다:

- 조인트 교체: 티타늄 합금으로 제작된 무릎 및 고관절 인공관절은 생체 적합성이 뛰어나고 오래 지속되며 환자의 삶의 질을 크게 향상시킬 수 있습니다.

- 치과 임플란트: 뛰어난 생체 적합성과 골유착(뼈와의 융합)을 제공하는 티타늄 치과 임플란트는 상실된 치아를 위한 강력하고 자연스러운 솔루션을 제공합니다.

야금에서 티타늄 기반 합금 분말의 응용:

- 복잡한 부품의 적층 제조: 3D 프린팅으로 구현할 수 있는 복잡한 형상은 항공우주부터 자동차에 이르기까지 다양한 산업 분야에서 경량 고성능 부품을 제작할 수 있는 가능성을 열어줍니다.

- 신속한 프로토타이핑: 티타늄 합금 분말을 사용하여 프로토타입을 빠르게 제작할 수 있으므로 엔지니어는 설계를 더 빠르게 반복하여 개발 프로세스를 가속화할 수 있습니다.

민간용 티타늄 기반 합금 분말의 적용:

- 고성능 스포츠 용품: 골프 클럽에서 자전거에 이르기까지 티타늄 합금 부품은 무게를 줄이고 강도를 높이며 운동선수의 퍼포먼스를 향상시킬 수 있습니다.

특정 티타늄 기반 합금 분말

티타늄 합금 분말의 세계는 다양한 옵션을 자랑하며, 각 옵션은 특정 요구 사항을 충족합니다. 다음은 주목할 만한 10가지 예시입니다:

- AM3D Ti-6Al-4V(23등급): 이 초저 간극 버전의 주력 제품인 Ti-6Al-4V는 향상된 연성 및 용접성으로 빛을 발합니다. 복잡한 형상과 안정적인 용접이 요구되는 응용 분야에 적합하며 항공우주 및 의료 기기 산업에서 선호되는 소재입니다.

- LPW Ti-6Al-4V(23등급): 레이저 파우더 베드 융용(LPBF) 적층 제조에 최적화된 이 등급 23 티타늄 합금 분말은 뛰어난 유동성과 패킹 밀도를 자랑하며 고품질의 프린팅 부품을 보장합니다. 인쇄 가능성에 중점을 두었기 때문에 복잡한 그물 모양에 가까운 부품을 제작하는 데 이상적입니다.

- EOS 티타늄 Ti64(23등급): EOS 적층 제조 플랫폼을 위해 특별히 개발된 이 파우더는 최종 프린트된 부품의 기계적 특성과 미세 구조를 탁월하게 제어할 수 있습니다. 이 맞춤형 접근 방식은 정밀한 성능이 가장 중요한 응용 분야에 적합합니다.

- ATI Ti-6Al-4V ELI(엑스트라 로우 인터비셜): 엄격한 의료기기 표준을 충족하는 이 ELI(Extra Low Interstitials) 등급은 생체 적합성과 순도를 우선시합니다. 뛰어난 조직 수용성과 장기적인 체내 기능성이 요구되는 임플란트 및 보철물을 위한 최고의 선택입니다.

- 알파 티타늄 AT3(CP 티타늄): 우수한 성형성과 연성이 요구되는 응용 분야에서는 AT3와 같은 상업적으로 순수한(CP) 티타늄 분말이 중심이 됩니다. 성형이 용이하여 의료 기기 하우징이나 복잡한 항공 우주 부품과 같은 복잡한 부품을 제작할 수 있습니다.

- Arcam Ti6Al4V: Arcam 전자 빔 용융(EBM) 적층 제조 공정에 최적화된 이 파우더는 최종 부품의 탁월한 표면 품질과 피로 강도를 보장합니다. 따라서 항공우주 및 자동차 산업의 고응력 응용 분야에 이상적입니다.

- SLM 솔루션 Ti-6Al-4V(23등급): SLM 솔루션의 선택적 레이저 용융 플랫폼에 맞게 맞춤화된 이 파우더는 뛰어난 인쇄성과 미세 구조 제어 기능을 제공합니다. 이러한 맞춤형 접근 방식을 통해 예측 가능한 기계적 특성을 갖춘 고성능 부품을 제작할 수 있습니다.

- Renishaw Ti 6Al-4V(23등급): Renishaw의 적층 제조 시스템을 위해 특별히 제조된 이 파우더는 일관된 유동성과 높은 포장 밀도를 우선시합니다. 인쇄성에 중점을 두어 안정적인 인쇄와 고품질 부품 제작을 보장합니다.

- 카펜터(Ti 파우더): 전 세계 고객에게 다가가는 Carpenter는 CP 티타늄 및 Ti-6Al-4V 옵션을 포함한 티타늄 분말 제품군을 제공합니다. 이를 통해 전 세계 다양한 산업 분야에서 이러한 다목적 분말에 대한 수요 증가에 부응하고 있습니다.

- 프랑스 분말 산업(FPI) TA6V: 이 프랑스 제조업체는 인기 있는 TA6V(Ti-6Al-4V) 변형을 포함한 다양한 티타늄 합금 분말을 제공합니다. FPI는 높은 품질과 일관된 성능을 자랑하는 다양한 파우더를 통해 다양한 응용 분야를 충족합니다.

의 장단점 티타늄 기반 합금 분말

티타늄 합금 분말은 여러 가지 장점을 제공하지만, 그 한계를 고려하는 것이 중요합니다:

장점:

- 탁월한 무게 대비 강도 비율: 티타늄 합금 분말로 만든 부품은 매우 강하면서도 놀랍도록 가벼워 다양한 산업 분야에서 상당한 성능 향상을 이끌어냅니다.

- 뛰어난 내식성: 티타늄은 녹과 열화에 대한 내성이 뛰어나 해양 및 화학 환경과 같은 열악한 환경의 애플리케이션에 이상적입니다.

- 생체 적합성: 인체는 티타늄을 쉽게 받아들이기 때문에 의료용 임플란트 및 보철에 유용한 소재로 장기적인 기능을 촉진합니다.

- 고온 성능: 특정 티타늄 합금은 극한의 열을 견딜 수 있어 제트 엔진과 발전소의 부품에 매우 중요하며 까다로운 조건에서도 안정적인 작동을 보장합니다.

- 적층 가공을 통한 자유로운 디자인: 티타늄 합금 분말로 복잡한 형상을 3D 프린팅할 수 있게 되면 이전에는 제조가 어렵거나 불가능했던 복잡한 고성능 부품을 만들 수 있는 가능성이 열립니다.

단점:

- 더 높은 비용: 티타늄 합금 분말은 강철이나 알루미늄과 같은 기존 소재에 비해 더 비쌀 수 있습니다. 하지만 무게 절감과 성능 향상은 초기 투자를 정당화할 수 있는 경우가 많습니다.

- 프로세스 복잡성: 티타늄 합금 분말을 사용한 적층 제조에는 특수 장비와 전문 지식이 필요하므로 생산 공정이 복잡해집니다.

- 제한된 표면 마감: 티타늄 합금 분말로 만든 3D 프린팅 부품은 원하는 표면 마감을 얻기 위해 추가 후처리 단계가 필요할 수 있습니다.

티타늄 기반 합금 분말 선택

다양한 티타늄 합금 분말을 사용할 수 있으므로 용도에 적합한 분말을 선택하려면 여러 가지 요소를 신중하게 고려해야 합니다:

- 의도된 애플리케이션: 특정 사용 사례는 파우더 선택에 큰 영향을 미칩니다. 예를 들어 제트 엔진 부품과 같이 고강도 및 내열성이 요구되는 응용 분야에서는 Ti-6Al-4V ELI 또는 Ti-10V-2Fe-3Al 분말을 선호할 수 있습니다. 반대로 생체 적합성 및 성형성을 우선시하는 의료용 임플란트에는 CP 티타늄 또는 ATI Ti-6Al-4V ELI 옵션이 적합할 수 있습니다.

- 적층 제조 프로세스: 3D 프린팅 기술마다 파우더 요구 사항이 다릅니다. 예를 들어 LPBF(레이저 파우더 베드 용융)는 유동성과 패킹 밀도가 좋은 파우더를 선호하는 반면, EBM(전자 빔 용융)은 열 전도성이 높은 파우더를 우선적으로 사용할 수 있습니다. 선택한 적층 제조 시스템의 특정 기능을 고려하세요.

- 기계적 속성: 강도, 연성, 내피로성 등 최종 부품의 원하는 기계적 특성이 파우더 선택의 기준이 됩니다. 제조업체에서 제공하는 데이터 시트에는 각 파우더 유형으로 달성할 수 있는 기계적 특성이 자세히 나와 있습니다.

- 파우더 특성: 입자 크기 분포, 유동성, 산소 함량과 같은 요인은 인쇄 가능성과 최종 부품의 품질에 영향을 미칠 수 있습니다. 입자 크기 분포가 일정하고 유동성이 좋은 파우더는 일반적으로 더 부드러운 프린팅과 더 나은 표면 마감을 보장합니다. 산소 함량이 낮으면 연성 및 용접성이 개선되는 경우가 많습니다.

- 비용: 티타늄 합금 파우더는 뛰어난 성능을 제공하지만 기존 소재보다 가격이 비쌀 수 있습니다. 파우더 자체의 비용과 함께 처리 복잡성 및 잠재적인 후처리 요구 사항과 같은 요소를 고려하여 애플리케이션의 전반적인 비용 효율성을 결정하세요.

- 공급업체 평판: 품질과 일관성이 입증된 평판이 좋은 공급업체를 선택하는 것이 중요합니다. 신뢰할 수 있는 공급업체는 자세한 사양과 데이터 시트를 제공하고 성공적인 파우더 인쇄를 위한 기술 지원을 제공할 수 있습니다.

자주 묻는 질문

Q: 티타늄 합금 분말은 취급해도 안전한가요?

답변: 티타늄 자체는 위험한 물질로 간주되지 않지만 미세한 금속 분말은 흡입 위험을 초래할 수 있습니다. 티타늄 합금 분말을 취급할 때는 마스크와 같은 적절한 개인 보호 장비(PPE)를 사용하고 통풍이 잘되는 환경에서 작업하는 등 적절한 안전 수칙을 준수해야 합니다.

Q: 티타늄 합금 분말은 다른 소재에 비해 얼마나 강하나요?

A: 티타늄 합금은 무게 대비 강도가 매우 뛰어납니다. 무게에 비해 강철이나 알루미늄보다 훨씬 강하기 때문에 과도한 무게 없이 높은 강도를 요구하는 애플리케이션에 이상적입니다.

Q: 티타늄 합금 분말을 재활용할 수 있나요?

A: 예, 티타늄 합금 분말은 적층 제조에 사용할 수 있는 원료로 다시 재활용할 수 있습니다. 이렇게 하면 폐기물을 줄일 수 있을 뿐만 아니라 생산 공정의 지속 가능성도 높일 수 있습니다.

Q: 티타늄 합금 분말의 향후 전망은 어떻게 되나요?

A: 티타늄 합금 분말의 미래는 밝습니다. 적층 제조 기술의 발전과 새롭고 더 저렴한 파우더 옵션의 개발로 인해 다양한 산업 분야에서 더 폭넓게 채택될 것으로 예상됩니다. 항공우주 및 의약품부터 소비재 및 지속 가능한 제조에 이르기까지 티타늄 합금 분말은 제품 디자인과 성능을 혁신할 수 있는 엄청난 잠재력을 지니고 있습니다.

결론적으로 티타늄 기반 합금 분말은 산업을 재편하는 혁신적인 소재입니다. 강도, 무게, 내식성, 생체 적합성의 독특한 조합으로 고성능 부품 및 구성 요소를 만들 수 있는 길이 열렸습니다. 적층 제조 기술이 계속 발전하고 사용 가능한 파우더의 선택 폭이 넓어지면서 티타늄 합금 파우더의 잠재적 응용 분야는 정말 무한합니다.

Additional FAQs: Titanium-Based Alloy Powder

1) What powder specifications most affect printability in LPBF and EBM?

- Particle size distribution (typical LPBF 15–45 µm; EBM 45–105 µm), high sphericity (>0.90), low satellite content, and tight interstitials for Ti-6Al-4V: O ≤ 0.15 wt% (ELI ≤ 0.13), N ≤ 0.03, H ≤ 0.012. Flowability (Hall flow), apparent/tap density, and consistent PSD tails are critical.

2) How do gas-atomized vs. PREP powders differ for titanium?

- Gas atomization offers higher throughput and lower cost; PREP (Plasma Rotating Electrode) delivers very high sphericity, ultra-clean powders with fewer hollows/satellites and often lower oxygen—useful for fatigue-critical aerospace/medical parts.

3) Can Titanium-Based Alloy Powder be reused?

- Yes, with controls. Track reuse cycles, sieve between builds, and test O/N/H and PSD drift. Typical Ti-6Al-4V LPBF powders see 6–8 reuse cycles before refresh under controlled humidity and inert handling.

4) Which titanium alloys are trending beyond Ti‑6Al‑4V?

- Ti‑6Al‑2Sn‑4Zr‑2Mo (TA19) for high-temperature creep resistance, beta-rich alloys (e.g., Ti‑5553-like families) for higher strength/toughness, and CP Ti Grade 2/4 for medical and corrosion-critical parts.

5) What post-processing has the biggest impact on fatigue life?

- HIP to close internal porosity, followed by machining/polishing or shot peening on critical surfaces. Tailored heat treatments restore alpha/beta balance; surface electropolish or chemical milling helps for internal passages.

2025 Industry Trends: Titanium-Based Alloy Powder

- Digital powder passports: Widespread in aerospace/medical RFQs, linking powder chemistry (O/N/H), PSD, and sphericity to in-process monitoring and final properties.

- Lower oxygen baselines: Improved atomizer seals and inert pack-out push Ti-6Al-4V ELI oxygen limits toward 0.12 wt% without major cost uplifts.

- Larger, faster machines: Multilaser LPBF systems and advanced scan strategies increase Ti build rates; EBM gains from smarter preheat control for reduced swelling.

- Sustainability: Documented powder reuse, energy accounting, and EPDs now common in bids; more recycled Ti feedstock in atomization.

- Healthcare growth: Graded lattice implants in Ti‑6Al‑4V ELI and CP Ti expand, emphasizing pore size control and surface chemistry.

2025 Snapshot: Titanium AM Powder and Process Benchmarks (Indicative)

| Metric | 2023 | 2024 | 2025 YTD (Aug) | 참고 |

|---|---|---|---|---|

| Ti‑6Al‑4V LPBF relative density (%) | 99.5–99.8 | 99.6–99.9 | 99.7–~100 | CT‑verified; improved scan vectors |

| Fatigue limit (MPa, R=0.1, HIP + polished) | 380–430 | 420–470 | 450–500 | Surface finish dominates scatter |

| Oxygen spec (wt%) Ti‑6Al‑4V ELI powder | ≤0.14 | ≤0.13 | ≤0.12–0.13 | Tighter interstitial controls |

| Powder reuse cycles (median before refresh) | 5–6 | 6–7 | 7–8 | Better sieving/QA |

| Build rate per laser (cm³/h, LPBF Ti) | 10–18 | 12–22 | 15–26 | Higher power + strategies |

| Avg. sphericity (PREP Ti powder) | 0.92–0.94 | 0.93–0.95 | 0.94–0.96 | Fewer satellites |

Sources:

- ISO/ASTM 52900/52904/52907/52920/52930 series: https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), ASTM F3001 (Ti‑6Al‑4V ELI), F3301/F3302 practice: https://www.astm.org

- NIST AM‑Bench datasets and measurement science: https://www.nist.gov/ambench

- SAE/AMS AM specifications (e.g., AMS7011): https://www.sae.org

Latest Research Cases

Case Study 1: Low‑Oxygen Ti‑6Al‑4V ELI Powder Improves Implant Fatigue (2025)

Background: A medical OEM needed higher high‑cycle fatigue for porous acetabular shells printed via EBM.

Solution: Switched to PREP Ti‑6Al‑4V ELI with inert closed transfer; instituted digital powder passports tracking O/N/H and PSD; optimized EBM preheat and contour strategies.

Results: Powder oxygen 0.135→0.120 wt%; first‑pass yield +9%; implant fatigue life +20% at equivalent load; scrap rate −30%.

Case Study 2: Beta‑Rich Titanium Lattice Bracket for Spacecraft (2024)

Background: A satellite manufacturer sought mass reduction with higher toughness than conventional Ti‑64.

Solution: Adopted beta‑rich titanium alloy powder for LPBF; applied HIP + tailored aging; CT‑based pore acceptance and surface micro‑polish at critical fillets.

Results: Mass −22% vs. machined baseline; impact toughness +15% over Ti‑64 control; dimensional yield improved from 82% to 90%.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Interstitial control in Titanium-Based Alloy Powder—especially oxygen—combined with post‑HIP surface conditioning is decisive for fatigue performance.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Powder passports tying PSD, sphericity, and O/N/H to layerwise monitoring are shortening qualification cycles for titanium AM components.”

- Dr. Laura G. Jensen, Director of Medical AM, Stryker (from public talks)

- “Graded porosity in Ti‑6Al‑4V ELI enables both mechanical tuning and accelerated osseointegration, beyond what coatings alone can provide.”

Practical Tools/Resources

- ISO/ASTM AM standards (design, feedstock, quality): https://www.iso.org

- ASTM F2924/F3001 (Ti‑6Al‑4V/ELI), F3301/F3302 (AM practice), F3122 (property reporting): https://www.astm.org

- NIST AM‑Bench and measurement resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- Ansys/Simufact Additive for distortion and support optimization

- OEM technical libraries (EOS, GE Additive, SLM Solutions, Velo3D) for titanium process parameters

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced 2025 benchmark table with sources; included two recent case studies; added expert viewpoints; compiled practical tools/resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO limits change for O/N/H in Ti powders, new beta‑Ti AM powders enter mainstream qualification, or in‑situ monitoring standards impact certification workflows**