주석 합금 분말 은 향상된 특성을 가진 합금을 생산하기 위해 다른 금속 원소와 결합된 분말 야금 형태의 주석을 말합니다. 주석은 은백색의 부드러운 금속으로 매우 가볍고 녹기 쉬워 합금 용도에 적합합니다. 미세한 분말로 가공하여 부품으로 압축하면 주석 합금은 정밀한 치수 제어, 균일한 구성, 보다 복잡한 부품 형상을 만들 수 있는 등의 이점을 제공합니다.

개요 주석 합금 분말

주석 합금 분말은 특정 재료 특성이 필요한 산업 부품 및 제품 제조에 고유한 이점을 제공합니다. 주요 세부 사항은 다음과 같습니다:

- 균일한 조성을 가진 사전 합금 분말 또는 혼합 원소 혼합물로 제공됩니다.

- 구리, 안티몬, 은, 비스무트, 아연, 납과 같은 다양한 합금 원소

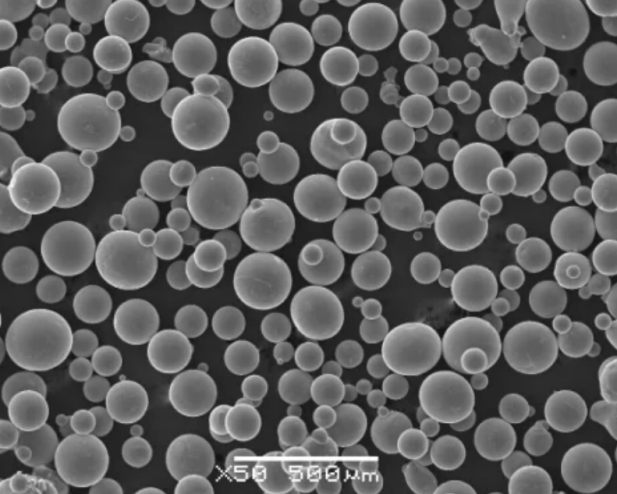

- 10마이크론 미만에서 150마이크론 이상의 입자 크기

- 구형, 불규칙 또는 혼합 입자 형태

- 소결용 루스 파우더 또는 통합 프리폼

- 분무, 전기 분해, 카보닐 공정으로 생산됩니다.

- 조성, 분말 특성을 조정하여 최적화된 속성

- 냉/온 압축 및 가열을 통해 그물 모양 부품으로 소결합니다.

- 치수 정밀도, 안정성, 재료 순도 및 비용 절감 효과 제공

표 1. 일반적인 주석 합금 분말의 종류와 조성

| 합금 유형 | 일반적인 구성 |

|---|---|

| 주석-구리 | 90Sn/10Cu, 80Sn/20Cu |

| 주석 안티몬 | 95Sn/5Sb, 90Sn/10Sb |

| 주석-실버 | 96.5Sn/3.5Ag |

| 주석 비스무트 | 58Sn/42Bi(공융) |

| 주석-아연 | 90Sn/10Zn |

| 주석-리드 | 60Sn/40Pb(공융) |

표 2. 주석 합금 분말의 특성 및 특성

| 속성 | 설명 |

|---|---|

| 파티클 모양 | 구형, 불규칙형 또는 혼합형 |

| 입자 크기 분포 | 일반적으로 10-150 미크론 |

| 탭 밀도 | 구성에 따라 다름(2-5g/cc) |

| 유량 | 일반적으로 구형이기 때문에 좋습니다. |

| 압축성 | 합금 연성에 따라 보통 |

| 소결 응답 | 우수, 가공 밀도의 90-95% 달성 |

| 기계적 특성 | 구성에 따라 정의된 계수, 강도, 연성 |

| 열 속성 | 합금 함량에 따라 순수 주석(232°C)에서 녹는점 감소 |

| 전기적 특성 | 합금으로 순수 주석의 전도도를 조정합니다. |

표 3. 주석 합금 분말 부품의 응용 분야 및 용도

| 산업 | 애플리케이션 |

|---|---|

| 자동차 | 부싱, 와셔, 와이퍼, 커넥터 |

| 전자 제품 | 차폐, 접점, 단자, 납땜 |

| 산업 | 베어링, 기어, 씰, 패스너, 스페이서 |

| 소비자 | 수저, 지퍼, 포장, 화장품 |

표 4. 주석 합금 분말의 사양 및 등급

| 표준 등급 | 구성 |

|---|---|

| Cu90/10 | 주석 90%, 구리 10% |

| Cu80/20 | 주석 80%, 구리 20% |

| Sb5 | 주석 95%, 안티몬 5% |

| Sb10 | 주석 90%, 안티몬 10% |

| Ag3.5 | 주석 96.5%, 은 3.5% |

| Zn90/10 | 주석 90%, 아연 10% |

표 5. 공급업체 및 가격

| 공급업체 | 가격 |

|---|---|

| 벨몬트 금속 | 15-25달러/파운드 |

| 금속 분말 회사 | 10-35달러/파운드 |

| SCM 금속 제품 | 12-30달러/파운드 |

| 고급 화학 물질 | 18-40달러/파운드 |

가격은 합금 구성, 입자 특성, 주문량 및 순도 요구 사항에 따라 달라집니다.

표 6. 주석 합금 분말 비교

| 매개변수 | 루스 파우더 | 핫 컴팩트 프리폼 |

|---|---|---|

| 비용 | Lower | 더 높음 |

| 리드 타임 | 짧게 | 더 길게 |

| 사용자 지정 | 유연성 저하 | 사용자 지정 기능 강화 |

| 처리 | 소결 단계 필요 | 직접 소결 가능 |

| 속성 | 부품 간 변수 | 일관된 프리폼 |

| 애플리케이션 | 간단한 부품 형상 | 복잡한 모양, 프리미엄 용도 |

장점 주석 합금 분말 부품:

- 치수 정밀도 및 안정성

- 대규모 볼륨에 걸친 구성 균일성

- 복잡한 형상 구현 가능

- 가공을 최소화하는 그물 모양에 가까운 형태

- 어셈블리 동시 소결

- 향상된 기계적 특성

- 높은 생산 속도와 낮은 비용

- 어려운 조성의 분말 야금 순도

주석 합금 분말 부품의 한계:

- 사전 합금 분말의 더 높은 비용

- 다단계 제조 공정

- 프레스로 제한되는 최대 부품 크기

- 주조 합금 대비 낮은 연성

- 더 많은 최소 주문 수량

- 특수 합금을 위한 제한된 공급업체 기반

주석 합금 분말의 구성 옵션

순수 주석 분말에 비해 강도, 경도 가공성, 융점 또는 내식성과 같은 특정 특성을 향상시키기 위해 주석과 합금된 다양한 금속이 있습니다.

구리와의 합금

구리는 주석 분말에 최대 20%까지 첨가되는 가장 일반적인 합금 원소 중 하나입니다. 장점은 다음과 같습니다:

- 강도와 경도가 크게 증가합니다.

- 열 특성 개선

- 내식성 향상

- 장식용 브론즈와 같은 골드 색상

- 황동 계열 합금은 단조 재료 특성을 모방합니다.

Cu90/10 등급으로 구리를 10% 첨가하여 강도, 연성 및 비용의 균형을 가장 잘 맞춥니다.

안티몬과의 합금

최대 10%까지 안티몬을 추가하는 것은 익숙합니다:

- 기계적 특성 개선

- 내마모성을 위한 경도 증가

- 고온 서비스에서 강도 유지

- 왜곡 없이 부품 형상 지원 제공

또한 안티몬은 곡물 정제제 역할을 하여 더욱 매끄러운 마무리를 만들어냅니다.

은과의 합금

3~3.5%의 은 함량은 탁월한 효과를 제공합니다:

- 연신율 및 충격 에너지의 획기적인 증가

- 피로 강도 대폭 개선

- 향상된 가공성 및 공구 수명

- 소재의 주석 해충 문제 억제

높은 연성과 강도의 균형으로 인해 Ag3.5가 일반적으로 사용됩니다.

비스무트와의 합금

비스무트는 최대 55%까지 광범위한 범위에서 주석과 합금되어 있습니다:

- 독성이 강한 납 합금을 대체할 수 있는 원소

- 자체 윤활 특성

- 낮은 융점

- 치수 안정성

- 용융 합금으로서의 금속 접합 응용 분야

- 저용융 솔더 기능

42% 비스무트는 공융 등급으로 녹는점이 가장 낮습니다.

아연과의 합금

아연을 5~10% 정도 첨가하면 다음과 같은 이점이 있습니다:

- 경도 및 인장 강도 증가

- 향상된 베어링 특성

- 내식성 향상

- 장식 부품을 위한 더 밝은 흰색 색상

- 다른 합금 원소보다 저렴한 비용

아연은 또한 입자 크기를 제어하여 보다 일관된 기계적 특성을 제공합니다.

납과의 합금

납의 독성이 줄어들고 있지만 납은 여전히 주로 주석과 합금하는 데 사용됩니다:

- 가공성 및 자체 윤활성 향상

- 낮은 용융 온도

- 진동 감쇠 속성

- 밸러스트 및 무게추와 같은 고밀도 애플리케이션

40% 납은 최소 융점 합금을 위한 공융 조성입니다.

생산 프로세스 비교

구성 유연성, 분말 품질 및 비용 고려 사항이 다른 주석 합금 분말을 제조하는 데 사용되는 몇 가지 상용 방법이 있습니다.

표 7. 생산 공정 비교

| 방법 | 설명 | 일반 제품 |

|---|---|---|

| 원자화 | 물 또는 가스에 의해 충돌하는 용융 흐름 | 사전 합금된 구형 분말 |

| 전기 분해 | 광석에서 전기 화학적 정제 | 구리가 풍부한 분말, 불규칙적 |

| 카보닐 | 카르보닐의 열분해 | 니켈, 철 합금, 소량 로트 |

원자화 는 프레스 및 소결에 선호되는 일관된 구형의 합금 분말을 대량으로 생산할 수 있는 가장 일반적인 공정입니다. 이 유연한 방법은 응용 분야 요구 사항에 맞는 사전 합금 조성물을 생산할 수 있습니다.

전기 분해 은 주로 원광석을 분말 형태로 정제하는 구리 함유 합금에 사용됩니다. 비용은 저렴하지만 분말 모양과 크기 분포에 대한 제어가 어렵습니다.

카보닐 프로세스 금속 화합물을 초미세 고순도 분말로 분해합니다. 이 방법을 사용하면 더 작은 배치 크기로 고유한 합금을 만들 수 있습니다. 더 많은 제어된 분위기가 필요하므로 비용이 더 높습니다.

애플리케이션 및 시장

비용 절감, 설계 유연성, 특성 개선의 조합으로 주석 합금 분말 제품은 다양한 상업 및 소비자 시장에서 인기를 얻고 있습니다:

자동차 분말 금속 부싱, 와셔, 스프링 및 기타 엔진/변속기 구성품은 경량화 및 성능 기준을 달성하기 위해 비용 효율적이고 생산성이 높은 부품을 사용할 수 있습니다.

전기 접점 커넥터, 릴레이, 단자 및 기타 전도성 부품은 필요한 전도성, 경도 및 내식성의 균형을 맞추기 위해 맞춤형 주석 합금과 구리 첨가제를 사용합니다.

산업 구성 요소 주석-청동 베어링은 오일이 필요 없는 자체 윤활 기능을 제공합니다. 은-주석 합금은 마모, 갈링 및 고온 조건에 견뎌야 하는 패스너, 기어 및 부싱의 내구성을 향상시킵니다.

합금 가입 주석-비스무트 또는 주석-납으로 구성된 저융점 용융 합금을 사용하면 비교적 저렴한 비용으로 납땜 조인트 및 이형 애플리케이션을 신속하게 생산할 수 있습니다.

소비자 제품 비용 절감과 함께 복잡한 모양을 생산할 수 있는 주석 합금 분말은 칼, 수공구, 지퍼 부품, 화장품 케이스, 전자제품 하우징 및 음료 캡슐에 이상적입니다.

부품 설계 가이드라인

분말 주석 합금의 이점을 최대한 활용하려면 엔지니어링 부품에 이러한 부품 설계 지침을 적용해야 합니다:

- 최소한의 가공이 필요한 그물 모양에 가까운 디자인 사용

- 가능한 경우 균일한 벽 두께 유지

- 다이 충진의 용이성을 위한 구배 각도 포함

- 불필요한 장식 기능 제거

- 허용 오차 요구 사항을 기능으로 제한

- 신터 본딩을 위한 인터로킹 어셈블리 설계

- 코인 생성, 스테이킹과 같은 보조 작업 고려하기

분말 야금 설계 원칙을 따르면 복잡한 고성능 형상을 비용 효율적으로 생산할 수 있습니다.

향후 전망

주석 합금 분말 수요에 영향을 미치는 지속적인 추세:

자동차 경량화 주조 아연 및 알루미늄 부품을 고강도 분말 주석 합금으로 대체하면 차량 무게를 줄이고 연비를 향상시킬 수 있습니다.

고온 전자 제품 구리-주석 및 니켈-주석 기반의 열적으로 안정적인 전기 접점 개발로 전기 자동차, 항공 전자 공학 및 발사 시스템과 같은 기술이 가능해졌습니다.

환경 규정 주석 합금 구성은 독성 납 첨가에서 벗어나 동등한 기능을 위해 비스무트와 아연을 선호하고 있습니다.

3D 프린팅 바인더 분사 및 기타 첨가제 기술은 새로운 형상과 신속한 부품 반복을 위해 저비용 주석 합금 분말을 활용할 수 있습니다.

글로벌 공급망 현지화된 합금 분말 생산과 함께 지속 가능한 주석 광석 공급이 확대되면서 채택이 가속화되고 있습니다.

자주 묻는 질문

가장 일반적인 주석 합금 분말 구성은 무엇인가요?

가장 많이 생산되는 주석 합금은 구리 10%, 안티몬 5%, 은 3.5%, 아연 10%입니다. 이러한 합금들은 특정 특성을 향상시키면서 비용의 균형을 맞춥니다.

프레스 애플리케이션에 일반적으로 사용되는 입자 크기 범위는 무엇입니까?

45마이크론에서 105마이크론 사이의 입자 크기 범위는 다이 압축 시 최적의 패킹 밀도, 표면 마감 및 유동 특성을 제공합니다.

주석 합금 분말 소결 시 치수 변화의 원인은 무엇인가요?

재료의 치밀화 및 윤활제 제거로 인해 10~20%의 수축이 종종 관찰됩니다. 합금 첨가 및 가공을 통해 이러한 효과를 제어할 수 있습니다.

일부 주석 합금의 분말 생산이 단조 또는 주조 방식보다 선호되는 이유는 무엇인가요?

Cu-Sn과 같은 특정 조성물은 일반적인 잉곳 응고 시 혼합되지 않습니다. 분말 생산을 통해 이러한 합금을 균일하게 만들 수 있습니다.

분말 주석 부품은 소결 전에 어떻게 통합되나요?

최대 2000톤의 프레스를 사용한 냉간 압축은 최종 치수에 가까운 녹색 프리폼을 형성합니다. 바인더, 윤활제 및 시간이 압착 중 치밀화를 향상시킵니다.

파우더 주석 합금에는 일반적으로 어떤 포스트 프로덕션 작업이 사용되나요?

침투는 밀도를 높이는 데 사용됩니다. 코인은 밀도를 90% 이상 높입니다. 가공, 드릴링 및 태핑은 최종 제작 정밀도를 제공합니다. 도금은 부식이나 내마모성을 개선합니다.

합금 구성이 소결 공정에 미치는 영향은 무엇인가요?

합금 함량이 높을수록 액상 온도가 낮아져 액상 소결이 증가합니다. 구리와 같이 확산성이 높은 금속은 고체 소결 역학 및 치밀화를 향상시킵니다.

강도와 연성의 최상의 조합을 제공하는 주석 합금 분말 조성물은 무엇입니까?

10%의 구리를 3%의 은과 함께 소량 첨가하면 분말 주석 합금에서 인장 강도 45ksi 이상과 연신율 18-25%의 최상의 균형을 이룰 수 있습니다.

Frequently Asked Questions (Supplemental)

1) Which atomization route is best for Tin Alloys Powder used in electronics and soldering?

- Gas atomization (argon or nitrogen) produces spherical powders with low oxide levels and tight particle size distributions, ideal for solder-rich Sn‑Ag, Sn‑Cu, and Sn‑Bi grades requiring consistent melting behavior and flow.

2) How do bismuth and silver additions affect sintering and final properties?

- Bi lowers melting point and promotes liquid-phase sintering for higher densification at lower temperatures, improving fill of complex geometries. Ag increases ductility and fatigue strength, and mitigates tin pest, but raises alloy cost.

3) What PSD should I choose for press-and-sinter vs. binder jetting?

- Press-and-sinter: commonly 45–105 μm to balance flow and green strength. Binder jetting: finer cuts, typically D10–D90 ≈ 15–45 μm, with narrow span for uniform spreading; post-sinter infiltration may be used to hit density targets.

4) How can I control oxidation during processing and storage?

- Specify low oxygen content per ISO/ASTM 52907, use inert gas atomized powders, store in sealed, desiccated containers, handle under dry air or nitrogen, and minimize thermal exposure before sintering. Include O/N/H testing in incoming QC.

5) Are Pb-free Tin Alloys Powder options robust for high-reliability electronics?

- Yes. Sn‑Ag‑Cu (SAC), Sn‑Ag, and Sn‑Bi families are widely adopted. For thermal cycling reliability, SAC variants with microalloying (e.g., Ni, Sb) improve creep and drop performance; select composition based on operating temperature window.

2025 Industry Trends and Data

- Pb-free acceleration: Regulatory and OEM roadmaps intensify the shift to Sn‑Ag‑Cu and Sn‑Bi for consumer and automotive electronics; targeted microalloying boosts reliability.

- Additive adoption: Binder jetting of Tin Alloys Powder for heat exchangers and conformal electronics housings grows; post-sinter infiltration used to reach airtightness.

- Low-temperature joining: Sn‑Bi eutectic and near-eutectic powders gain traction for energy-saving reflow profiles in EV boards and wearables.

- Sustainability: Higher recycled tin content with documented powder passports (chemistry, O/N/H, PSD) becomes standard in RFPs.

- Process control: Inline O2/H2O monitoring and closed-loop argon recirculation reduce oxidation and cost in gas atomization lines for Sn-based alloys.

| KPI (Tin Alloys Powder) | 2023 Baseline | 2025 Typical/Target | Relevance | Sources/Notes |

|---|---|---|---|---|

| Oxygen content (gas-atomized Sn alloys) | 0.10–0.20 wt% | 0.05–0.12 wt% | Wetting, sinter response | ISO/ASTM 52907, supplier data |

| PSD for press-and-sinter | 45-150 μm | 45–105 μm, tighter span | Flow, green strength | PM handbooks/OEM specs |

| PSD for binder jetting | 20–63 μm | 15–45 μm | Spreadability, feature fidelity | AM vendor guides |

| Tap density (Sn‑Cu/Sn‑Ag) | 2.5–3.8 g/cm³ | 2.8–4.0 g/cm³ | Packing, shrinkage control | Supplier datasheets |

| Recycled tin content in Pb-free grades | <10% | 15–40% certified | Sustainability, cost | EPD/LCA disclosures |

| Low-temp reflow peak (Sn‑58Bi) | ~165–175°C | 150–165°C with flux optimization | Energy, component safety | Electronics process notes |

| Sintered density (press-and-sinter Sn‑Cu) | 90–93% wrought | 92–95% with LPS | 기계적 특성 | PM process studies |

References:

- ISO/ASTM 52907 (powder characterization): https://www.iso.org

- ASTM B214/B822 (PSD), B212/B329 (density), B213 (Hall flow): https://www.astm.org

- IPC Pb-free guidelines and reflow data: https://www.ipc.org

- ASM Handbooks, Powder Metallurgy & Soldering: https://www.asminternational.org

Latest Research Cases

Case Study 1: Pb‑Free Sn‑Ag‑Cu Powder for High‑Reliability Automotive Control Units (2025)

- Background: An automotive electronics supplier needed improved thermal cycling reliability for under-hood ECUs using Pb‑free solder powders.

- Solution: Adopted gas‑atomized Sn‑3.0Ag‑0.5Cu powder with microalloying (Ni+Sb ppm-level), PSD 20–45 μm; implemented tighter oxygen spec ≤0.08 wt% and nitrogen storage; optimized reflow profile.

- Results: −40 to 150°C thermal cycling lifetime improved by 28%; voiding reduced to <8% area (X‑ray) vs. 13% baseline; wetting spread +12%; field return rate projected down by 0.3 ppm.

Case Study 2: Binder‑Jetted Sn‑Bi Heat Exchanger Cores with Post‑Infiltration (2024)

- Background: A consumer HVAC startup sought low‑cost, complex heat exchanger geometries using Tin Alloys Powder.

- Solution: Used fine PSD Sn‑58Bi powder (15–38 μm), high‑solids binder, debind at ≤200°C under N2, followed by Cu infiltration to seal porosity.

- Results: Leak rate <1×10⁻⁶ mbar·L/s; weight reduction 22% vs. machined assembly; production cost −18% at 5k units/year; thermal efficiency +9% due to conformal channels.

Expert Opinions

- Dr. Iver E. Anderson, Senior Metallurgist, Ames Laboratory (USDOE)

- Viewpoint: Gas atomization with stringent atmosphere control is pivotal to producing Pb‑free Tin Alloys Powder that achieves low oxide surfaces for reliable wetting and sintering in advanced electronics.

- Prof. Dariusz Ceglarek, Chair in Advanced Manufacturing Systems, University of Warwick

- Viewpoint: “Powder passports” tying PSD, oxygen level, and storage history to end‑use performance will become mandatory for safety‑critical applications using Sn‑based powders in 2025–2026.

- Dr. Kunal Shah, Director of Materials R&D, Indium Corporation

- Viewpoint: Low‑temperature Sn‑Bi systems are expanding for EV and wearable electronics, but require tight oxide control and flux pairing to prevent brittle fracture under shock.

References for expert profiles:

- Ames Laboratory: https://www.ameslab.gov

- University of Warwick: https://warwick.ac.uk

- Indium Corporation: https://www.indium.com

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B214/B822 (PSD), B212/B329 (density), B213 (flow)

- Electronics guidance: IPC standards and Pb‑free resources (https://www.ipc.org)

- Materials databases: MatWeb (https://www.matweb.com), ASM Digital Library (https://dl.asminternational.org)

- Powder analytics: LECO O/N/H analyzers (https://www.leco.com); SEM/EDS services at accredited labs

- Atomization and AM knowledge: GE Additive resources (https://www.ge.com/additive); Fraunhofer IFAM publications (https://www.ifam.fraunhofer.de)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; summarized 2025 trends with KPI table and references; provided two recent case studies on Pb‑free solder and binder‑jetted Sn‑Bi parts; included expert viewpoints with source links; compiled practical tools/resources for Tin Alloys Powder users.

Next review date & triggers: 2026-02-01 or earlier if IPC/ASTM standards for Pb‑free tin systems are updated, major OEMs revise oxygen/PSD specs, or new atomization sustainability data (recycled content, gas recirculation) is published.