구형 분말 첨단 제조 공정으로 생산되는 구형 입자 형태의 분말 소재를 말합니다. 이 가이드에서는 구형 분말의 특성, 생산 방법, 응용 분야, 사양, 장점 및 산업별 공급업체를 다룹니다.

구형 분말 개요

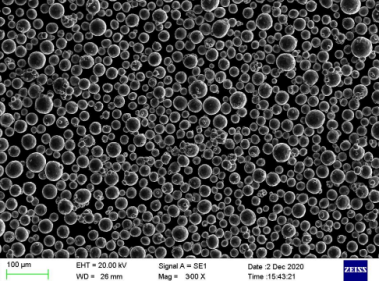

구형 분말은 작은 구형 입자가 들어 있어 불규칙한 분말 형태에 비해 이점을 제공합니다:

- 향상된 유동성 및 포장 밀도

- 내부 공극 및 다공성 감소

- 균일한 입자 크기 분포

- 최종 소결 부품의 매끄러운 마감 처리

- 유체에서 더 쉬운 분산성

구형 형태는 적층 제조, 분말 야금, 용사, 금속 사출 성형 및 기타 분말 기반 애플리케이션에 사용되는 금속 분말에 유리합니다.

구형 분말의 생산 방법

구형 분말을 제조하는 일반적인 공정은 다음과 같습니다:

- 가스 분무 고압 불활성 가스 제트가 금속 스트림을 녹여 미세한 물방울로 분해하여 구형 분말로 응고시킵니다.

- 플라즈마 분무 플라즈마 토치를 사용하여 금속을 녹이고 불활성 가스로 원자화하여 구형 입자로 만듭니다.

- 전극 유도 용융 금속 막대가 유도 용융되고 원심력에 의해 물방울이 형성되어 구형 분말로 응고됩니다.

- 화학적 방법 제어된 화학적 침전 반응은 금속염에서 구형 입자를 생성합니다.

공정 파라미터를 제어하는 가스 원자화를 통해 원하는 분말 크기 분포와 구형 형태를 일관되게 달성할 수 있습니다. 플라즈마 공정을 통해 티타늄 및 티타늄 알루미나이드와 같은 반응성 합금의 구형을 구현할 수 있습니다.

구형 분말의 응용 분야

| 산업 | 애플리케이션 |

|---|---|

| 적층 제조 | 스테인리스 스틸, 티타늄, 니켈 합금과 같은 금속의 3D 프린팅 |

| 분말 야금 | 철 및 비철 P/M 부품 제조 |

| 금속 사출 성형 | 작고 복잡한 부품을 우수한 성능으로 생산 |

| 열 스프레이 | 내마모성 및 부식 방지 코팅 |

| 전자 제품 | 전도성 페이스트 및 두꺼운 필름 |

| 세라믹 | 세라믹용 균일한 전구체 재료 |

| 제약 | 흐름과 분산성이 개선된 약물 입자 |

구형의 장점:

- 소결된 P/M 부품을 위한 더 높은 포장 밀도

- 완성된 부품의 표면 거칠기 감소

- 적층 제조의 다공성 감소

- 사출 성형 시 유동성 향상

- 열 스프레이 코팅을 위한 균일한 두께와 커버리지

구형 분말의 사양

구형 분말은 다음과 같은 매개변수가 특징입니다:

| 매개변수 | 일반적인 값 |

|---|---|

| 자료 | 금속, 합금, 세라믹, 복합재 |

| 입자 크기 | 1 &8211; 150 미크론 |

| 파티클 모양 | 구형도; 0.9 |

| 크기 분포 | 애플리케이션에 따라 제어 |

| 유량 | 25 &8211; 35 s/50g |

| 겉보기 밀도 | 이론적 밀도의 최대 60% |

| 산화물 콘텐츠 | 반응성 금속의 경우 300ppm |

| 표면 거칠기 | 1.5μm |

| 다공성 | 구형의 경우 5%, 불규칙한 분말의 경우 20%. |

파우더는 크기 분포, 구성, 적용 방법에 따라 맞춤 제작됩니다.

구형 분말 공급업체

구형 분말의 주요 글로벌 공급업체로는 다음과 같은 기업이 있습니다:

| 회사 | 파우더 재료 |

|---|---|

| 샌드빅 오스프리 | 티타늄, 니켈, 코발트 합금 |

| TLS 기술 | 티타늄, 공구강, 구리 |

| 호가나스 | 철, 스테인리스 스틸 |

| 프렉스에어 | 티타늄, 텅스텐, 탄탈륨 |

| 목수 첨가제 | 코발트 크롬, 인코넬, 스테인리스강 |

| LPW 기술 | 티타늄, 알루미늄, 마그네슘 |

공급업체는 고품질의 구형 분말을 생산하기 위해 가스 분무 및 플라즈마 기술에 투자합니다. 맞춤형 서비스가 제공됩니다.

구형 분말 사용의 이점

구형 분말 사용의 몇 가지 주요 이점:

- 소결 부품의 밀도 향상 및 다공성 감소

- 사출 성형 시 파우더 흐름을 개선하여 복잡한 형상 구현 가능

- 입자 연동 감소로 표면 거칠기 감소

- 균일한 구성 및 미세 구조

- 더 넓은 범위의 달성 가능한 입자 크기

- 파우더 재활용성 및 재사용 증가

구형 형태는 분말 기반 애플리케이션의 제조 가능성, 특성 및 성능을 향상시킵니다.

구형 분말의 도전 과제

구형 분말과 관련된 몇 가지 문제점이 있습니다:

- 가스 분무 불규칙 분말에 비해 높은 생산 비용

- 대량 생산 능력 제한

- 더 작은 입자 크기 범위로 제한됨

- 입자 손상을 방지하기 위해 특별한 취급이 필요합니다.

- 불활성 대기가 없는 반응성 물질의 산화 위험

- 고급 특성화 및 테스트 방법 필요

일반 파우더와 비용 비교

| 파우더 유형 | kg당 비용 |

|---|---|

| 불규칙한 니켈 합금 | $30-60 |

| 구형 니켈 합금 | $45-90 |

| 불규칙한 티타늄 합금 | $80-150 |

| 구형 티타늄 합금 | $120-220 |

특수 제조로 인해 비용이 더 많이 들지만 향상된 속성으로 인해 성능이 중요한 곳에서 사용할 수 있습니다.

자주 묻는 질문

Q: 분말 구형도란 무엇이며 어떻게 측정하나요?

A: 구형도는 입자가 완벽한 구에 얼마나 가까운지를 나타냅니다. 이미지 분석 소프트웨어와 정량적 형상 인자를 사용하여 측정합니다.

Q: 금속 분말의 구형성은 어떤 이점이 있나요?

A: 구형 분말은 소결 및 적층 가공 부품의 유동성, 패킹 밀도, 미세 구조, 인장 강도 및 피로 수명 등의 특성을 개선합니다.

Q: 구형 분말은 얼마나 작게 생산할 수 있나요?

A: 고급 가스 원자화 방법을 사용하면 1-100nm 크기의 나노 단위까지 구형 분말을 생산할 수 있습니다. 하지만 평균 크기는 보통 10미크론 이상입니다.

Q: 어떤 산업에서 구형 분말을 가장 많이 사용하나요?

A: 적층 제조 및 분말 야금 분야는 제공되는 상당한 이점으로 인해 구형 분말의 최대 소비처입니다.

Q: 구형 분말의 한계는 무엇인가요?

A: 높은 비용, 소량의 생산량, 취급 시 산화 위험, 제한된 크기 범위로 인해 적용 가능성이 제한됩니다. 불규칙한 분말이 여전히 더 널리 사용되고 있습니다.

Q: 구형 분말과 비구형 분말은 어떻게 구분되나요?

A: 소프트웨어를 사용하여 정량적으로 원형, 원형, 종횡비와 같은 모양 요소를 측정합니다. 구형, 불규칙, 수지상, 팝콘과 같은 정성적 모양 설명자도 사용됩니다.

질문: 구형 분말과 관련된 건강상의 위험이 있나요?

A: 예, 다른 미세 분말과 마찬가지로 흡입 위험은 존재합니다. 안전한 취급을 위해 적절한 공학적 제어, 환기 및 개인 보호구를 사용해야 합니다.

결론

구형 분말은 금속 적층 제조 및 사출 성형과 같은 제조 방법에서 불규칙한 분말에 비해 상당한 이점을 제공합니다. 이 가이드에서는 구형 분말 생산 방법, 산업 전반의 주요 응용 분야, 사양, 부품 특성 및 성능의 이점, 비용 비교, 공급업체 환경에 대해 다룹니다. 앞으로 중요한 응용 분야에서 구형 분말의 채택이 늘어날 것으로 보입니다.

Additional FAQs About Spherical Powders

1) What sphericity and flow metrics should buyers request?

- Ask for image-analysis sphericity or circularity ≥0.90–0.97, Hall flow 12–25 s/50 g (material-dependent), and apparent/tap density values. Include SEM micrographs and CT statistics for hollow/satellite fraction.

2) Which processes benefit most from narrow particle size distribution (PSD)?

- LPBF and EBM require tight PSDs (e.g., 15–45 µm LPBF; 45–106 µm EBM) for consistent recoating and melt stability. MIM typically prefers finer PSD (10–25 µm) for high solids loading and uniform sintering.

3) How do satellites and hollows impact performance?

- Satellites reduce flowability and increase surface roughness; hollow particles can pop or collapse in melt pools, creating porosity. Request satellite fraction <5% and hollow fraction quantified by CT.

4) Are spherical ceramic powders handled differently than metals?

- Yes. Ceramics often need deagglomeration, tailored dispersants for slurries, and humidity control. For thermal spray, particle chemistry and size strongly affect melting and deposition efficiency.

5) What storage practices preserve spherical powder quality?

- Use sealed, inerted containers; store <30–40% RH; minimize thermal cycling; track lot genealogy and reuse counts; perform periodic O/N/H (for metals) and PSD/flow rechecks after each reuse.

2025 Industry Trends for Spherical Powders

- Broader heated-plate LPBF adoption (200–450°C) improves print windows for crack-prone alloys, allowing slightly wider PSDs without sacrificing density.

- Cost moderation via larger atomizers and EIGA/PA/PREP capacity; AM-grade prices down 3–10% YoY in common alloys.

- Rise of spherical copper and aluminum powders for e-mobility and thermal management, with enhanced anti-oxidation passivation.

- Inline quality analytics: vendors provide CT-based hollow/satellite stats and real-time O/N/H data on Certificates of Analysis.

- Safety upgrades: NFPA 484-aligned powder rooms, explosion venting, and closed transfer systems become standard at new AM facilities.

2025 Market and Technical Snapshot (Spherical Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr spherical powders | $30–$80/kg | -3–8% | Supplier quotes, distributor indices |

| AM-grade Ti-6Al-4V spherical powder | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy spherical powders | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Recommended PSD (LPBF / EBM / MIM) | 15–45 µm / 45–106 µm / 10–25 µm | Stable | OEM/MIM guidelines |

| Sphericity (SEM image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Validated reuse cycles (LPBF, with QC) | 6–10 cycles | +1–2 | O/N/H + sieving programs |

| Typical LPBF density (optimized + HIP) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Spherical Copper Powder for High-Conductivity LPBF Heat Sinks (2025)

Background: An electronics firm needed dense, fine-channeled heat sinks with high thermal conductivity.

Solution: Argon-atomized spherical Cu powder (PSD 15–45 µm) with enhanced passivation; 250–300°C heated plate; high-power laser with contour-first strategy; post-build HIP and surface electropolish.

Results: Relative density 99.8%; thermal conductivity >360 W/m·K after HIP; channel fidelity within ±60 µm; scrap reduced 25% vs. unheated builds.

Case Study 2: MIM Micro-Gears Using Spherical 17-4PH Powder (2024)

Background: Medical device OEM sought tighter tolerances and higher strength on sub-2 mm gears.

Solution: Nitrogen-atomized spherical 17-4PH (D50 ≈ 14–18 µm); optimized binder system; sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; dimensional Cpk >1.67; surface roughness Ra ~0.8 µm; yield improved 12% due to better feedstock rheology.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot PSD and O/N/H consistency in Spherical Powders often dictates qualification pace more than scan parameter tweaks.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Cleanliness and morphology—low satellites, minimal hollows—directly map to defect populations and fatigue in AM components.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For stable recoating, high sphericity and controlled PSD are non-negotiable; they’re the first defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; powder characterization resources: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- QC and analytics tools

- PSD and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- CT for hollow/satellite fraction: industrial CT vendors’ application notes

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; provided two case studies; compiled expert viewpoints; listed practical tools/resources for Spherical Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on PSD/sphericity and defect correlations