철 합금 푸드르 은 분말 야금 제조 공정에 사용되는 철 기반 분말 야금 재료를 의미합니다. 분말 야금은 금속 분말을 원료로 사용하여 압축 및 소결하여 완제품을 생산합니다. 철 분말 합금은 다양한 산업 분야의 분말 야금 응용 분야에서 다양한 특성과 성능 기능을 제공합니다.

이 문서에서는 다양한 합금 유형, 특성, 용도, 사양, 공급업체, 설치, 운영, 유지보수 및 선택 기준을 다루는 철 합금 분말에 대한 포괄적인 가이드를 제공합니다. 철 합금 분말 선택에 영향을 미치는 주요 요인에 대해 설명합니다. 다양한 철 푸드류 합금에 대한 비교 분석이 사용하기 쉬운 표 형식과 함께 애플리케이션, 특성, 설계 고려 사항, 비용, 장단점을 자세히 설명하는 유익한 표로 제공되어 독자의 심층적인 이해를 돕습니다. 비유, 수사학적 질문, 스토리텔링 요소, 구체적인 데이터 예시를 사용하여 매력적인 대화체로 작성된 이 가이드는 분말 야금 응용 분야용 철 합금 푸드르를 연구하는 독자에게 정보를 제공하고, 교육하며, 도움을 주는 것을 목표로 합니다.

철 합금 푸드르의 종류

철 분말은 구리, 니켈, 몰리브덴, 크롬 등과 같은 다른 원소와 합금하여 향상된 특성과 성능 기능을 얻습니다. 일반적인 철 합금 푸드류 유형은 다음과 같습니다:

| 철 합금 분말 | 주요 합금 원소 |

|---|---|

| 철-구리 | 구리 |

| 철-니켈 | 니켈 |

| 철 몰리브덴 | 몰리브덴 |

| 철-크롬 | 크롬 |

| 철-인 | 인 |

| 철-탄소 | 탄소 |

| 스테인리스 스틸 | 크롬, 니켈 |

| 공구강 | 텅스텐, 몰리브덴, 바나듐 |

| 저합금강 | 크롬, 니켈, 몰리브덴 |

합금 원소는 철 합금 분말의 구조적 특성과 기능적 특성에 영향을 미칩니다. 예를 들어 구리는 강도와 내식성을 향상시키고, 니켈은 고온 특성을 강화하며, 몰리브덴은 경도와 강도에 기여하고, 크롬은 산화 및 내식성을 부여합니다. 분말 야금 응용 분야에 맞는 특정 특성을 얻도록 조성을 조정할 수 있습니다.

철 합금 푸드르의 특성

성능을 결정하고 분말 야금 부품 품질에 영향을 미치는 철 합금 푸드르의 주요 특성은 다음과 같습니다:

입자 크기 미세한 분말은 거친 분말에 비해 더 잘 압축되고 더 높은 밀도의 부품을 생산합니다. 일반적인 범위는 5-200미크론입니다.

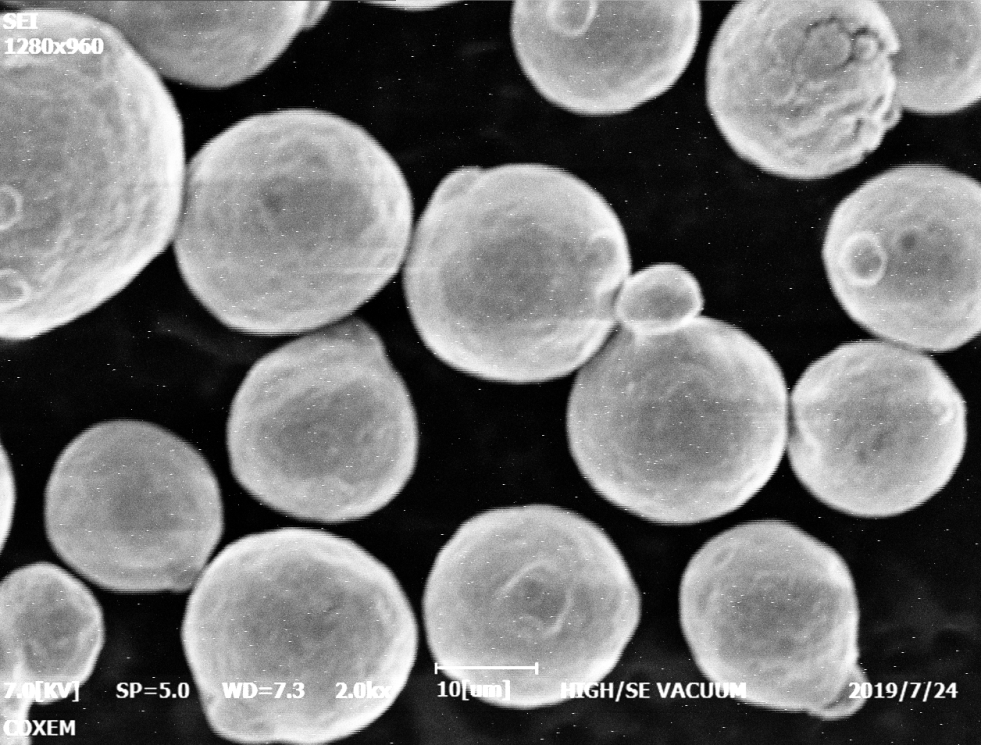

형태학 불규칙한 구형 또는 사전 합금된 분말 모양은 밀도, 유동성 및 미세 구조에 영향을 미칩니다.

순도 고순도는 불순물을 줄이고 최종 부품의 특성을 개선합니다.

합금 균일성 – 일관된 합금 원소 분포로 균일한 특성을 보장합니다.

겉보기 밀도 – 밀도가 높을수록 파우더 패킹과 부품 밀도가 향상됩니다. 밀도 범위는 2~5g/cc입니다.

흐름성 흐름이 개선되어 균일한 다이 충전과 일관된 부품 치수를 보장합니다. 유량은 4-25초/50g 범위에서 다양합니다.

압축성 압축성이 높은 분말은 더 나은 녹색 밀도와 소결 밀도를 달성합니다. 녹색 밀도는 일반적으로 60~80%이며 최종 소결 밀도는 가공된 소재의 85~95%입니다.

보도 가능성 깨지거나 부서지지 않고 복잡한 금형 모양으로 압축할 수 있습니다.

소결성 고밀도 부품을 얻으려면 분말은 고체 온도 근처 또는 그 이하에서 소결해야 합니다.

이러한 특성을 맞춤화할 수 있는 기능을 통해 특정 분말 야금 응용 분야에 맞는 최적의 철 합금 분말 구성과 특성을 선택할 수 있습니다.

철 합금 푸드르의 응용

철 합금 푸드류는 분말 야금 산업 전반에 걸쳐 다양한 용도로 사용됩니다:

| 산업 | 일반적인 애플리케이션 |

|---|---|

| 자동차 | 기어, 풀리, 스프라켓, 커넥팅 로드, 캠 |

| 항공우주 | 구조 부품, 랜딩 기어, 엔진 부품 |

| 석유 및 가스 | 밸브, 플랜지, 펌프, 드릴링 공구 |

| 전기 및 전자 | 접점, 커패시터, 인덕터, 센서 |

| 산업 및 소비자 제품 | 잠금 부품, 면도날, 자석, 장식용 물건 |

| 군사 및 방위 | 총기 부품, 탄도, 탄약 |

| 바이오메디컬 | 임플란트, 수술 기구, 보철물 |

분말 야금은 작고 복잡한 고정밀 그물 모양의 부품을 생산할 수 있는 고유한 능력 덕분에 이러한 산업 전반에 걸쳐 중요한 응용 분야에 적합합니다. 철 합금 푸드르의 맞춤형 특성 덕분에 까다로운 성능 요구 사항을 충족할 수 있습니다.

예를 들어 자동차 산업에서 철 합금은 고강도 분말 금속 커넥팅 로드 제조에 사용됩니다. 항공우주 산업에서는 스테인리스강과 초합금 분말로 경량 구조 부품을 생산합니다. 철-니켈 및 철-인 합금은 전자 부품에 사용됩니다. 공구강 분말은 절삭 공구와 내마모성 부품을 제조합니다. 따라서 철 합금 분말은 엔지니어의 설계 가능성을 확장합니다.

철 합금 푸드레의 사양

철 합금 푸드류를 선택할 때 고려해야 할 조성, 입자 특성, 특성 및 성능과 관련된 주요 사양은 다음과 같습니다:

1. 화학 성분

- 철분 함량 및 합금 원소 구성 범위

2. 입자 특성

- 입자 모양 및 형태

- 입자 크기 분포

- 겉보기 밀도 및 탭 밀도

- 유량

3. 기계적 특성

- 경도

- 가로 파열 강도

- 인장 강도

- 수율 강도

- 신장

- 충격 에너지

4. 물리적 속성

- 퀴리 온도

- 채도 유도

- 잔류 유도

- 강제성

5. 설계 고려 사항

- 녹색 밀도

- 소결 밀도

- 기계 가공성

- 치수 정밀도

- 표면 마감

구성 및 분말 특성에 따라 부품 성능과 기능에 영향을 미치는 특성이 결정됩니다. 이 사양은 제품 요구 사항에 맞는 철 합금 분말 선택에 대한 정량적 기준을 제공합니다.

철 합금 푸드레 공급 업체

분말 야금 산업을 위한 광범위한 철 합금 푸드류를 제공하는 주요 글로벌 공급업체는 다음과 같습니다:

| 공급업체 | 주요 철 합금 푸드레 제품 |

|---|---|

| 호가나스 | 철, 철-니켈, 철-구리, 스테인리스 스틸 |

| 리오틴토 금속 분말 | 철, 철-니켈, 철-구리, 강철 |

| JFE 스틸 | 철, 스테인리스 스틸, 합금강 |

| CNPC | 철, 철-니켈, 철-구리, 강철 |

| AMETEK | 공구강, 스테인리스강, 저합금강 |

| BASF | 스테인리스 스틸, 저합금강, 철-인 |

| 샌드빅 오스프리 | 스테인리스 스틸, 공구강, 저합금강 |

| 오베르 & 듀발 | 스테인리스 스틸, 공구강, 마레이징 스틸 |

이 회사들은 철 합금 분말 제조, 특성화 및 응용 분야와 관련된 광범위한 경험과 기술 전문 지식을 보유하고 있습니다. 대상 산업의 특정 구성 요소 요구 사항에 맞는 적합한 등급 구성 선택에 대한 지침을 제공할 수 있습니다.

철 합금 푸드르 비용

다양한 철 합금 푸드류의 가격 범위는 다음과 같습니다:

| 철 합금 분말 | 평균 가격 범위(USD/kg) |

|---|---|

| Iron | 2-5 |

| 철-니켈 | 15-30 |

| 철-구리 | 10-20 |

| 스테인리스 스틸 | 15-50 |

| 공구강 | 25-100 |

| 저합금강 | 10-30 |

가격은 조성, 순도 수준, 생산량, 공급업체 마진 등의 요인에 따라 달라집니다. 독점적인 조성과 특수한 입자 특성을 가진 더 복잡한 합금은 더 높은 가격을 요구합니다. 대량 계약 가격은 일반적으로 소비자가 더 낮게 협상합니다.

철 합금 푸드레 시스템 설치

철 합금 푸드르 기반 분말 야금 시스템의 설치 및 시운전의 주요 단계:

- 생산 규모, 생산 속도 및 자동화 정도에 따라 설치된 시스템 설계

- 분말 공급기, 믹서, 프레스, 용광로, 후처리 기계 등 공정 장비 설치

- 호퍼, 사이클론, 컨베이어, 쓰레기통 등 취급 시스템 통합

- 계측 및 센서 설정

- 유틸리티 연결 &8211; 전기, 가스, 압축 공기, 수도, 환기 장치

- 장비 및 센서에 대한 제어 시스템 인터페이스

- 최적의 정밀도를 위한 센서, 액추에이터, 계측기 교정

- 인터록, 알람 및 안전 시스템 확인

- 각 장비의 작동 매개변수 검증

- 시스템 성능 확인을 위한 시험 생산 실행

- 제품 사양을 달성하기 위한 공정 매개변수 및 제어 미세 조정

- 표준 운영 절차 및 프로토콜 문서화

장비 지침, 안전 규정 및 업계 모범 사례를 준수하여 올바르게 설치하면 효율적이고 안전하며 신뢰할 수 있는 분말 야금 생산을 보장합니다.

철 합금 푸드레 시스템 운영

철 합금 푸드르 기반 분말 야금 시스템의 효과적인 운영과 관련된 주요 측면:

- 파우더 재고 유지 및 재고 수준 모니터링, 수량 재주문

- 원재료의 조성, 입자 특성, 유동성 검사

- 금형, 툴링, 용광로 벨트, 대기 등 장비 설정하기

- 프레스, 용광로 및 툴링을 작동 온도에 맞게 예열하기

- 압력, 온도, 시간, 대기 등 중요한 프로세스 매개변수 모니터링

- 분말 공급 속도, 혼합 시간, 프레스 속도, 용광로 벨트 제어

- 공정 중 품질 검사 수행 &8211; 무게, 밀도, 크기, 경도

- 분석을 위한 프로세스 데이터 기록

- 안전 인터록이 작동하는지 확인

- 높은 스크랩률, 공구 마모, 밀도 변화 등의 문제 해결

- 센서 및 측정 장치의 정기적인 캘리브레이션

- 생산 속도, 파우더 사용량, 에너지 소비량, 가동 중단 시간 등 성능 데이터 분석

- 예방적 유지 관리 활동 예약

- 프로세스 매개변수 및 제어를 최적화하여 품질, 생산성, 비용 개선

표준 운영 절차, 작업자 교육 및 통계적 공정 제어는 철 합금 푸드르를 사용하여 일관되고 신뢰할 수 있는 생산을 위해 필수적입니다.

철 합금 푸드레 시스템 유지 관리

철 합금 푸드레를 사용하는 분말 야금 시스템의 성능과 수명 주기를 극대화하려면 효과적인 유지 관리가 중요합니다:

- 장비 제조업체 권장 사항에 따른 정기 서비스 예약

- 정기 점검 &8211; 누수, 손상, 느슨한 부품, 비정상적인 소음/진동 확인

- 예방적 유지보수 및 마모된 부품 교체, 윤활, 청소

- 유지 관리 로그를 검토하여 문제 영역 식별

- 진단 테스트 &8211; 열화상, 오일 분석, 초음파 검사

- 계획된 가동 중단 중 오버홀 및 수리 활동

- 예비 부품, 소모품, 공구를 올바르게 보관하기

- 모든 유지 관리 절차 문서화

- 주요 지표 모니터링 &8211; MTBF, MTTR, 예비 재고 모니터링

- 유지 관리 모범 사례에 대한 직원 교육

- 장애 분석을 기반으로 유지 관리 계획 업데이트

- 중요 장비 &8211; 프레스, 용광로, 제어 장치에 집중하세요.

- TPM 및 RCM과 같은 안정성 엔지니어링 프로그램 구현

- IoT, 센서, 분석과 같은 기술을 사용하여 유지 관리 관행 개선

신뢰성에 중점을 둔 사전 예방적 유지보수는 분말 야금 성능을 개선하는 동시에 철 합금 푸드르 시스템의 수명 주기 비용을 최소화합니다.

철 합금 푸드레 공급업체 선정 기준

철 합금 푸드레 공급업체를 선택할 때 고려해야 할 주요 측면:

- 필요한 특정 철 합금 조성을 공급한 검증된 경험

- 분말 제조, 특성 및 응용 분야와 관련된 기술 전문 지식

- 필요한 재료 및 공정 사양을 충족하는 분말 제조 능력

- 분말 품질 인증 및 국제 표준 준수

- 다양한 부가 가치 서비스 &8211; 커스터마이징, 테스트, 프로토타이핑, R&D

- 공급 안정성 및 수요량 충족 능력

- 경쟁력 있고 투명한 가격 구조

- 문의, 기술 지원, 애프터서비스에 대한 응답성

- 지리적 근접성 및 물류 인프라

- 장기 공급 계약을 체결할 의향이 있는 경우

- 문서 &8211; 테스트 보고서, COA, SDS, 제품 브로셔

- 허용 가능한 품질 시스템 및 안전/환경 기록

- 재무 안정성 및 비즈니스 연속성 보장

이러한 측면에 우선순위를 두면 응용 분야 요구 사항에 맞는 분말을 제공하고 장기적으로 구매자의 분말 야금 작업을 지원할 수 있는 역량 있는 철 합금 분말 공급업체를 선택할 수 있습니다.

철 합금 푸드르의 장단점

| 장점 | 단점 |

|---|---|

| 다양한 합금 및 속성 사용 가능 | 가공 재료보다 높은 비용 |

| 순형상 기능으로 가공 감소 | 가공 부품보다 열등한 표면 마감 |

| 복잡한 형상 제작 가능 | 단조 합금보다 낮은 인장 강도 |

| 우수한 치수 정밀도 | 부품 크기 및 형상에 대한 제한 사항 |

| 뛰어난 반복성 | 종종 필요한 보조 작업 |

| 스크랩 손실 최소화 | 기계적 특성의 잠재적 변동성 |

| 다양한 밀도 달성 가능 | 소결 부품의 다공성 |

| 미세 입자 및 균일한 미세 구조 | 소결 중 수축 |

| 우수한 자기 및 열 특성 | 주조/단조와 비교하여 제한된 합금 시스템 |

| 윤활 마모 응용 분야에서 탁월한 성능 | 단조 합금보다 낮은 내식성 |

장점과 한계를 모두 이해하면 특정 용도에 대한 철 합금 푸드류의 적합성을 결정하는 데 도움이 됩니다. 분말 야금 방식은 뚜렷한 이점을 제공하지만 모든 시나리오에 이상적이지 않을 수 있습니다.

다양한 철 합금 푸드르 중에서 선택하는 방법

철 합금 분말 옵션 중에서 선택할 때 고려해야 할 주요 요소입니다:

- 기계적 특성 &8211; 강도, 경도, 내마모성 필요

- 물리적 속성 – 자기, 열, 전기적 특성

- 작업성 &8211; 컴팩트성, 가압성, 소결성

- 성능 요구 사항 – 피로, 부식, 고온 거동

- 비용 – 예산 제약, 합금 간 가격 차이

- 부품 사양 – 치수 정밀도, 표면 마감, 다공성

- 생산 방법 프레스 및 소결, 금속 사출 성형, 적층 제조

- 2차 처리 – 가공, 열처리, 기타 추가 단계

- 애플리케이션 &8211; 최종 사용 환경, 운영 조건, 중요도

- 가용성 – 리드 타임, 공급 물류, 재고 파이프라인

- 안전 및 지속 가능성 독성, 재활용성, 환경적 요인 – 독성, 재활용성, 환경적 요인

특성, 기능 및 비용의 적절한 균형을 제공하는 최적의 철 합금 분말은 각 용도에 맞는 포괄적인 기술 및 상업적 평가에 따라 달라집니다.

자주 묻는 질문

Q: 철 합금 푸드레를 사용하면 어떤 주요 이점이 있나요?

A: 주요 장점으로는 복잡한 그물 모양의 부품 생산 능력, 우수한 기계적 특성, 우수한 반복성, 스크랩 손실 최소화, 미세한 미세 구조 및 달성 가능한 밀도 범위 등이 있습니다.

Q: 철 합금 분말은 어떻게 만들어지나요?

A: 철 분말 합금은 물 분무, 가스 분무, 전해 증착, 카르보닐 분해, 산화물 환원 등의 공정을 사용하여 제조됩니다. 선택한 공정은 분말 특성에 영향을 미칩니다.

Q: 혼합 파우더와 사전 합금 파우더의 차이점은 무엇인가요?

A: 혼합 분말에서는 합금 원소가 철 분말과 물리적으로 혼합됩니다. 사전 합금 분말에서는 분말 생산 공정 자체에서 철과 합금 원소가 함께 합금됩니다.

Q: 철분 푸드르에 합금 원소를 넣으면 어떤 효과가 있나요?

A: Cu, Ni, Mo와 같은 합금 원소는 구성에 따라 강도, 경도, 내식성, 자기 거동, 전도도와 같은 특성이 달라집니다. 이를 통해 애플리케이션에 맞게 파우더를 맞춤화할 수 있습니다.

Q: 분말 야금 부품 특성의 변동성 원인은 무엇인가요?

A: 불균일한 밀도 분포, 일관되지 않은 분말 구성 및 특성, 오염, 소결 차이로 인해 물성 변화가 발생할 수 있습니다.

Q: 소결 중 치수 변화를 최소화하는 방법은 무엇인가요?

A: 사전 합금 분말 사용, 구리 첨가, 탄소 제어, 탄소 손실 최소화, 소결 분위기 최적화를 통해 수축을 최소화할 수 있습니다.

Q: 철 합금 푸드류의 밀도가 높으면 어떤 이점이 있나요?

A: 밀도가 높을수록 파우더 흐름과 컴팩트성이 향상됩니다. 이는 더 나은 녹색 밀도와 소결 밀도를 제공하여 최종 구성 요소의 강도를 높입니다.

Q: 프레스 및 소결 공정에서 윤활유의 역할은 무엇인가요?

A: 윤활제는 압축 시 파우더와 다이 사이의 마찰을 줄여줍니다. 이를 통해 파우더 흐름을 개선하고, 누르는 힘을 줄이고, 마모를 최소화하며, 부품 배출을 개선할 수 있습니다.

Q: 철 합금 P/M 부품은 어떻게 열처리됩니까?

A: 철 P/M 부품은 기존의 경화, 템퍼링, 어닐링, 표면 경화 및 단조 소재에 사용되는 응력 완화 처리를 통해 열처리됩니다.

Q: 자성 철 합금의 장점은 무엇인가요?

A: 철-니켈 및 철-코발트와 같은 자성 철 합금은 부드러운 자기 특성으로 인해 모터, 액추에이터, 센서와 같은 전자기 부품에 사용됩니다.