합금 철 분말 니켈, 몰리브덴, 구리, 크롬과 같은 합금 원소를 첨가하여 강도, 내식성, 가공성 등의 특성을 향상시킨 철 분말을 말합니다. 이 첨단 소재는 자동차 부품, 적층 제조, 용접, 표면 코팅, 마찰 재료 등 다양한 분야에서 혁신적인 응용을 가능하게 합니다.

이 종합 가이드는 제조 방법, 구성, 특성, 용도, 공급업체, 비용, 선택 기준 등 합금철 분말과 관련된 모든 것을 다룹니다.

합금 철 분말 개요

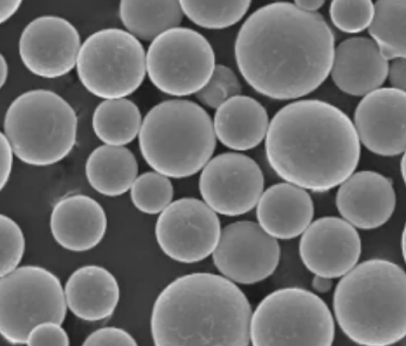

합금철 분말은 용융 철 합금을 미세한 구형 분말로 분무하여 생산합니다. 기본 금속은 철이며 니켈, 몰리브덴, 구리 및 크롬과 같은 합금 원소가 제어된 양으로 첨가됩니다. 구성과 분말 특성에 따라 성능과 용도가 결정됩니다.

다음은 합금 철 분말의 개요 표입니다:

| 유형 | 생산 방법 | 합금 원소 | 속성 | 애플리케이션 |

|---|---|---|---|---|

| 니켈 철 분말 | 물 분무 | 니켈 최대 50% | 높은 녹색 및 소결 강도, 투과성, 내식성 | 연성 자기 부품, 적층 제조 |

| 몰리브덴 철 분말 | 가스 분무 | 몰리브덴 최대 4% | 향상된 기계적 강도, 고온 특성 | 자동차 부품, 용접 |

| 구리 철 분말 | 물 분무 | 구리 최대 10% | 높은 전기 전도성, 열 전도성 | 전기 접점, 마찰 재료 |

| 크롬 철분 분말 | 가스 분무 | 크롬 최대 5% | 산화 및 내식성 | 표면 코팅, 브레이징 |

니켈, 몰리브덴, 구리 및 크롬은 소량의 망간, 실리콘, 붕소 및 탄소와 함께 일반적인 합금 원소입니다. 각 첨가물은 파우더의 특성을 향상시키는 데 특정한 목적을 가지고 있습니다.

이제 합금철 분말의 제조 공정, 특성, 용도 및 선택에 대해 자세히 살펴 보겠습니다.

제조 방법 합금 철 분말

합금철 분말은 녹은 철 합금을 미세한 구형 분말로 분무하여 제조합니다. 두 가지 주요 방법이 있습니다:

물 분무

물 분무에서는 용융 합금 금속 스트림이 고압 워터 제트에 의해 미세한 물방울로 분해되어 분말로 응고됩니다. 가스 분무에 비해 더 높은 생산 속도와 더 미세한 분말을 만들 수 있습니다. 분말 입자는 불규칙한 모양을 갖습니다. 니켈 철과 구리 철 분말은 일반적으로 이 방법으로 생산됩니다.

가스 분무

가스 분무에서는 질소나 아르곤과 같은 불활성 가스가 용융 금속을 분말로 분해합니다. 이를 통해 분말 특성을 더 잘 제어할 수 있습니다. 입자는 표면이 매끄러운 고도로 구형입니다. 몰리브덴 철 및 크롬 철 분말은 대부분 가스 분무를 통해 생산됩니다.

어닐링, 분쇄, 스크리닝, 코팅과 같은 2차 단계를 통해 원하는 분말 크기를 얻고 유동성을 개선할 수 있습니다. 제조 공정은 최종 파우더 특성에 큰 영향을 미칩니다.

합금철 분말의 구성

합금 철 분말 구성의 주요 측면은 다음과 같습니다:

| 합금 원소 | 구성 범위 |

|---|---|

| 니켈 | 최대 50% |

| 몰리브덴 | 최대 4% |

| 구리 | 최대 10% |

| 크롬 | 최대 5% |

| 망간 | 최대 1.5% |

| 실리콘 | 최대 6% |

니켈, 몰리브덴, 구리, 크롬은 철 분말의 주요 합금 원소입니다. 특성을 향상시키기 위해 소량의 망간, 실리콘, 탄소, 붕소, 흑연이 첨가될 수 있습니다.

원하는 파우더 특성과 최종 용도 요건에 따라 조성이 최적화됩니다. 일관된 분말 품질을 달성하려면 합금 첨가물을 정밀하게 제어해야 합니다.

속성 합금 철 분말

합금 원소는 순수 철 분말에 비해 철 분말의 특성을 크게 향상시킵니다. 다음은 다양한 합금 원소가 부여하는 몇 가지 주목할 만한 특성입니다:

| 합금 원소 | 속성에 미치는 영향 |

|---|---|

| 니켈 | 녹색 및 소결 강도, 투과성, 내식성 향상 |

| 몰리브덴 | 기계적 강도, 고온 특성 향상 |

| 구리 | 전기 및 열 전도성 향상 |

| 크롬 | 산화 및 내식성 제공 |

| 망간 | 강도 및 경화성 향상 |

| 실리콘 | 유동성 및 윤활성 개선 |

합금 전략은 강도, 전도성 또는 내식성과 같은 애플리케이션의 정확한 특성 요구 사항을 목표로 합니다.

합금 철 분말의 응용

합금철 분말의 고유한 특성으로 인해 산업 전반의 다양한 중요 응용 분야에 적합합니다:

| 파우더 유형 | 애플리케이션 |

|---|---|

| 니켈 철 | 연성 자기 부품, 적층 제조, 용접 |

| 몰리브덴 철 | 자동차 부품, 용접, 표면 코팅 |

| 구리 철 | 전기 접점, 마찰 재료, 납땜 |

| 크롬 철 | 부식 방지 코팅, 브레이징 필러 |

합금 철 분말의 주요 응용 분야는 다음과 같습니다:

자동차 부품

합금철 분말은 분말 야금 경로를 통해 커넥팅 로드, 캠샤프트, 기어, 베어링 캡 등과 같은 고성능 자동차 부품을 제조하는 데 사용됩니다. 우수한 기계적 특성으로 까다로운 조건에서도 신뢰성을 보장합니다.

적층 제조

니켈 철 분말을 사용하면 바인더 분사 및 용융 증착 모델링 기술을 사용하여 프로토타이핑 및 생산을 위한 복잡한 3D 부품을 프린팅할 수 있습니다. 이를 통해 더 빠른 디자인 반복이 가능합니다.

소프트 마그네틱 부품

니켈 철 분말은 압축 및 소결을 통해 초크 코일, 필터, 트랜스듀서, 변압기 등과 같은 연자성 부품을 생산하는 데 사용됩니다. 높은 투자율과 낮은 코어 손실이 장점입니다.

마찰 재료

구리 철 및 크롬 철 분말의 우수한 마찰 및 마모 특성으로 인해 브레이크 패드, 클러치 디스크 및 기타 마찰 부품을 제조하는 데 이상적입니다.

용접

몰리브덴 철 및 니켈 철 분말은 다양한 용접 공정에서 용접 침전물의 야금 및 기계적 특성을 향상시킵니다. 높은 강도와 온도 저항성은 내구성을 제공합니다.

표면 코팅

크롬 철 및 몰리브덴 철 스프레이 분말은 열 분무 공정을 통해 금속 기판에 두껍고 부식 방지 코팅을 증착하는 데 사용됩니다.

투과성, 전도성, 강도 및 내식성과 같은 특수한 분말 특성으로 인해 합금철 분말은 산업 전반에 걸쳐 이러한 중요한 응용 분야에 적합합니다.

합금 철 분말 공급 업체

다양한 합금 철 분말 등급을 제조하는 글로벌 공급업체가 다수 있습니다. 다음은 주요 공급업체 중 일부입니다:

| 회사 | 파우더 유형 |

|---|---|

| 호가나스 | 니켈 철, 몰리브덴 철 |

| 리오 틴토 | 니켈 철, 크롬 철 |

| JFE 스틸 | 니켈 철, 몰리브덴 철 |

| AMETEK | 몰리브덴 철, 구리 철 |

| CNPC | 니켈 철, 구리 철 |

| 샌드빅 | 크롬 철, 니켈 철 |

이 회사들은 물 분무, 가스 분무 및 2차 처리 공정을 사용하여 다양한 용도에 최적화된 다양한 합금 철 분말 조성물을 제조하는 데 전문성을 보유하고 있습니다.

다양한 파우더 크기, 형태적 특성 및 합금 첨가물 중에서 선택할 수 있습니다. 표준 등급 외에도 특정 요구 사항을 충족하기 위해 분말 생산업체와 협력하여 맞춤형 합금 철 분말을 개발할 수도 있습니다.

합금철 분말의 원가 분석

합금 철 분말의 가격은 다양한 요인에 따라 달라집니다:

| 요인 | 비용에 미치는 영향 |

|---|---|

| 합금 구성 | 합금 함량이 높을수록 비용 증가 |

| 분말 크기 및 형태 | 더 미세한 크기와 구형은 비용이 더 많이 듭니다. |

| 생산 방법 | 가스 분무 분말은 물 분무보다 더 비쌉니다. |

| 주문 수량 | 부피가 클수록 kg당 비용 절감 |

| 사용자 지정 | 주문 제작 특별 등급은 더 많은 비용이 듭니다. |

다음은 합금 철 분말 유형별 대략적인 가격대입니다:

| 파우더 유형 | 가격 범위* |

|---|---|

| 니켈 철 | 5 &8211; kg당 $ 15 |

| 몰리브덴 철 | 12 &8211; kg당 $ 30 |

| 구리 철 | 8 &8211; kg당 20달러 |

| 크롬 철 | 15 &8211; kg당 40달러 |

파우더 구성, 입자 특성 및 주문 매개변수는 최종 가격에 큰 영향을 미칩니다. 구매 시 여러 제조업체의 현재 가격 견적을 받아보세요.

선택 방법 합금 철 분말

다음은 적절한 합금 철 분말을 선택하는 몇 가지 팁입니다:

| 단계 | 세부 정보 |

|---|---|

| 1. 애플리케이션 요구 사항 확인 | 필요한 특성(강도, 내식성, 투과성 등)을 고려하세요. |

| 2. 합금 원소 선택 | Ni, Mo, Cu, Cr과 같은 합금 원소를 선택하여 특성을 달성하세요. |

| 3. 파우더 특성 파악 | 입자 크기, 형태, 밀도, 불순물 등을 고려합니다. |

| 4. 제조 공정 선택 | 분말 사양에 따른 물 또는 가스 분무 공정 |

| 5. 공급업체 최종 후보 | 사용자 지정이 가능한 숙련된 파우더 생산업체를 평가합니다. |

| 6. 테스트용 샘플 가져오기 | 파우더 샘플을 테스트하여 속성이 요구 사항을 충족하는지 확인합니다. |

분말 야금 전문가 및 공급업체와 긴밀히 협력하여 응용 분야 요구 사항을 충족하는 최적의 합금 철 분말 구성, 특성 및 제조 공정을 선택합니다.

합금철 분말 대 스테인리스 분말

합금철과 스테인리스강 분말에는 몇 가지 뚜렷한 차이점이 있습니다:

| 매개변수 | 합금 철 분말 | 스테인리스 스틸 파우더 |

|---|---|---|

| 베이스 메탈 | Iron | 철, 크롬, 니켈 |

| 합금 원소 | Ni, Mo, Cu, Cr(최대 50%) | Cr, Ni, Mo, Nb, Ti |

| 내식성 | 크롬으로부터 적당히 | 크롬 함량이 높을수록 우수 |

| 자기 속성 | 부드러운 자성 가능 | 비자기 |

| 비용 | Lower | 합금 첨가물로 인해 더 높아짐 |

| 애플리케이션 | 자동차, 용접, 납땜 | 의료, 항공우주, 해양 |

주요 차이점은 합금 전략, 자기 특성, 내식성, 비용 및 응용 분야입니다. 합금철 분말은 덜 까다로운 환경에서 스테인리스 스틸을 대체할 수 있는 비용 효율적인 대안이 될 수 있습니다.

합금 철 분말의 장점

합금 철분 사용의 몇 가지 주요 이점은 다음과 같습니다:

- 높은 강도 합금은 순수 철에 비해 녹색 및 소결 강도를 크게 향상시킵니다. 이를 통해 설계 최적화가 가능합니다.

- 제어되는 속성 용도에 따라 전도도, 투과성, 강도 등 원하는 특성을 달성하기 위해 합금 구성을 변경할 수 있습니다.

- 업무 효율성 향상 흑연과 같은 요소는 파우더 압축성과 컴팩트성을 개선하여 부품 성형이 더 쉬워집니다.

- 내열성 몰리브덴과 같은 첨가제는 고온 강도와 크리프 저항성을 향상시킵니다.

- 내식성 크롬과의 합금은 상당한 부식 및 산화 저항성을 부여합니다.

- 비용 효율성 합금철 분말은 이국적인 합금보다 저렴한 비용으로 고성능을 제공합니다.

합금철은 분말 특성, 성능 및 비용을 맞춤화할 수 있기 때문에 산업 전반의 핵심 부품에 매력적인 소재입니다.

합금 철 분말의 한계

합금 철 분말의 몇 가지 제한 사항은 다음과 같습니다:

- 합금하면 순수 철 분말에 비해 분말 비용이 크게 증가합니다.

- 중합금 등급은 압축성이 낮아 더 높은 압축 압력이 필요할 수 있습니다.

- 성분 관리에는 분말 제조 시 일관된 품질 표준이 필요합니다.

- 다짐 후 필요한 특성을 얻기 위해 복잡한 열처리가 필요할 수 있습니다.

- 소결 중 치수 변화는 처리 매개변수에 대한 세밀한 제어가 필요합니다.

- 특정 응용 분야에서는 고급 합금으로만 달성할 수 있는 더 높은 순도, 내식성 또는 투과성을 필요로 합니다.

- 고성능 초합금에 비해 적용 온도 범위가 제한적입니다.

- 순수 철보다 전기 저항이 낮으면 일부 전자기 애플리케이션에서 사용이 제한됩니다.

- 특정 합금 원소의 강한 자기 특성은 바람직하지 않을 수 있습니다.

- 미세 합금 원소의 균일한 분포를 달성하는 것은 어려울 수 있습니다.

- 단조 합금보다 연성이 낮기 때문에 광범위한 성형 응용 분야에서는 사용이 제한됩니다.

- 소결 부품의 다공성은 단조 합금에 비해 피로 강도를 낮춥니다.

합금철은 여러 가지 장점을 제공하지만 안정적인 성능을 보장하려면 부품 설계 및 제조 시 한계를 고려해야 합니다. 적절한 분말 특성화, 공정 제어 및 설계 마진을 통해 대부분의 애플리케이션에서 이러한 문제를 극복할 수 있습니다.

향후 전망 합금 철 분말

적층 제조 및 자동차 부문에서의 채택 증가에 힘입어 합금 철 분말의 미래는 밝아 보입니다. 몇 가지 새로운 트렌드를 소개합니다:

- 항공우주 및 생물의학용 고강도 및 내식성 철 합금의 새로운 개발.

- 마이크로 및 나노 규모의 합금 원소를 사용하여 우수한 특성을 도출하는 새로운 하이브리드 합금 조성물.

- 최종 사용 자동차 및 산업용 부품의 디지털 제조를 위한 금속 바인더 제팅에 합금 철 분말의 사용이 증가하고 있습니다.

- 안정적인 합금을 위해 혼합 원소 분말보다 사전 합금된 분말에 대한 선호도가 높아지고 있습니다.

- 플라즈마 회전 전극 공정(PREP)과 같은 분무 공정을 채택하여 더 미세하고 구형의 분말을 얻을 수 있습니다.

- 마이크로웨이브 소결 등 첨단 소결 공정의 요구 사항에 맞춘 맞춤형 합금 철 분말을 생산합니다.

- 고성능 애플리케이션에서 요구하는 사양을 충족하기 위한 엄격한 품질 관리 및 특성화.

- 최종 사용자, 파우더 생산업체, 장비 제조업체 간의 협업을 통해 새로운 고부가가치 파우더 합금 및 애플리케이션을 공동 개발합니다.

합금철 분말의 전략적 이점은 향후 여러 분야에서 더 큰 혁신과 사용 확대를 이끌 것으로 보입니다.

결론

합금 철 분말은 맞춤형 특성, 비용 효율성 및 제조 유연성의 탁월한 조합을 제공합니다. 맞춤형 합금 조성으로 자동차 부품, 연자성 장치, 마찰 재료, 금속 3D 프린팅 애플리케이션, 용접 소모품, 표면 코팅 등과 같은 핵심 부품에 사용할 수 있습니다.

원자화 공정, 합금 전략, 소결 기술 및 품질 관리의 지속적인 발전으로 합금 철 분말은 산업 전반에 걸쳐 구조 및 기능 부품의 대량 생산을 향해 나아가고 있습니다. 최적의 성능을 위해 분말의 특성과 특성을 엔지니어링하는 능력은 적용 범위를 더욱 확대할 것입니다. 선도적인 분말 야금 전문가와 분말 생산업체들은 이미 차세대 제조 기술 및 엔지니어링 제품을 위해 특수 합금철 등급을 혁신하고 있습니다.

자주 묻는 질문

| 질문 | 답변 |

|---|---|

| 철 분말에 사용되는 주요 합금 원소는 무엇인가요? | 니켈, 몰리브덴, 구리, 크롬이 주요 합금 원소입니다. 소량의 망간, 실리콘, 탄소, 붕소가 첨가될 수 있습니다. |

| 철분 합금의 주요 이점은 무엇인가요? | 합금 원소는 순수 철에 비해 강도, 내식성, 전도성, 투과성, 고온 성능과 같은 특성을 향상시킵니다. |

| 어떤 산업에서 합금 철 분말을 사용하나요? | 자동차, 적층 제조, 용접, 표면 코팅, 마찰 재료, 분말 야금 등이 주요 응용 산업입니다. |

| 물과 기체 분무 철 분말의 차이점은 무엇인가요? | 물 분무는 불규칙한 분말 입자를 더 빠르게 생산할 수 있고 가스 분무는 구형 형태를 더 잘 제어할 수 있습니다. |

| 적합한 합금 철 분말을 선택하는 방법은 무엇인가요? | 애플리케이션 요구 사항 분석, 적절한 합금 원소 선택, 분말 특성 결정, 분무 공정 선택, 공급업체 평가 및 샘플 테스트. |

| 합금철 분말의 일반적인 가격대는 어떻게 되나요? | 가격은 합금 구성, 분말 특성, 주문 수량 및 맞춤화에 따라 대략 kg당 5~40달러로 다양합니다. |

Additional FAQs: Overview of Alloy Iron Powder

1) What particle sizes and morphologies are best for common processes?

- Press-and-sinter PM: -106 µm (-140 mesh) irregular/water-atomized for green strength.

- Binder jetting: 10–45 µm highly spherical/gas-atomized with good flowability.

- Thermal spray/brazing: 15–90 µm spherical or agglomerated-sintered.

- Soft magnetic cores: rounded particles with controlled insulation or phosphating.

2) How do Ni, Mo, Cu, and Cr each influence alloy iron powder performance?

- Ni improves toughness, green/sintered strength, and corrosion resistance.

- Mo boosts hardenability and high-temperature strength.

- Cu increases electrical/thermal conductivity and sinter densification.

- Cr enhances oxidation/corrosion resistance and wear behavior.

3) What specifications matter most for consistent sintering?

- Tight particle size distribution (D10–D90), low interstitials (O, N, C), controlled apparent/tap density, and lubricant content. For structural PM, O typically ≤0.30 wt% (prealloyed) and narrower PSD deliver stable shrinkage.

4) When should prealloyed powders be used instead of admixed elemental blends?

- Use prealloyed for superior homogeneity, dimensional control, and fatigue strength in safety-critical parts (e.g., gears). Admixed blends can suit cost-sensitive parts needing flexible composition changes.

5) Are alloy iron powders suitable for soft magnetic applications?

- Yes. Low-carbon Fe-Ni (e.g., 45–50% Ni) grades offer high permeability and low coercivity. For powder cores, surface insulation and tailored compaction are key to minimize eddy currents.

2025 Industry Trends: Alloy Iron Powder

- Automotive transition: Growth in binder-jetted Fe-Ni and Fe-Cu-C systems for lightweight gearbox components; EVs drive demand for soft magnetic PM parts.

- AM maturation: Gas-atomized Fe-Ni/Fe-Cr powders with tighter PSD and low O/N specs expand binder jetting and laser powder bed fusion use.

- Sustainability: More recycled feedstocks with certified impurity control and EPD/LCAs requested by OEMs.

- Quality by monitoring: Inline O/N/H analysis, powder genealogy tracking, and SPC increasingly mandated for Tier-1 suppliers.

2025 Snapshot: Alloy Iron Powder (Indicative)

| Metric | 2023 | 2024 | 2025 YTD (Aug) | 참고 |

|---|---|---|---|---|

| Global alloy Fe powder demand (kt) | ~1,130 | ~1,160 | ~1,205 | EV + AM applications |

| Binder jetting share of alloy Fe powders (%) | ~2.5 | ~3.5 | ~5.0 | More serial parts |

| Typical O content (gas-atomized, AM-grade, wt%) | ≤0.20 | ≤0.15 | ≤0.12 | Tighter powder control |

| Average PSD for AM (D10–D90, µm) | 12–48 | 12–45 | 10–42 | Flowability/packing gains |

| Prealloyed share in structural PM (%) | ~58 | ~60 | ~63 | 치수 안정성 |

| Unit cost delta AM-grade vs. water-atomized (%) | +40–70 | +35–65 | +30–60 | Scale + yield improvements |

Sources:

- MPIF industry data and design guides: https://www.mpif.org

- ASTM/ISO powder standards: https://www.astm.org, https://www.iso.org

- OEM and supplier briefs (Höganäs, Sandvik, Rio Tinto Metal Powders)

- ContextAM/Wohlers-type market trackers (industry reports)

Latest Research Cases

Case Study 1: Binder-Jetted Fe-Ni-Cr Gear Blanks for EV Reducers (2025)

Background: An EV drivetrain supplier needed lightweight, high-strength gear blanks with reduced machining.

Solution: Used gas-atomized Fe-20Ni-2Cr powder (D50 ~28 µm), polymer binder jetting, debind + sinter + copper infiltration at selective regions to boost tooth-root toughness.

Results: 97.5–98.8% density (pre-infiltration), 1,050–1,150 MPa UTS after HT; machining time reduced 22%; NVH performance matched forged baseline in rig tests.

Case Study 2: Water-Atomized Fe-1.5Cu-0.5Mo Brake Backing Plates with Enhanced Corrosion Resistance (2024)

Background: An automotive Tier-1 sought improved salt-spray life without major cost increase.

Solution: Switched to Fe-Cu-Mo powder with 0.3% prealloyed Cr; optimized compaction lubricant and sintering atmosphere (N2/H2).

Results: 20% higher transverse rupture strength, 48-hour increase in ASTM B117 salt-spray resistance, scrap reduced by 15% due to tighter dimensional scatter.

Expert Opinions

- Dr. Pradeep D. Desai, Fellow, Metal Powder Industries Federation (MPIF)

- “Prealloyed alloy iron powders deliver the dimensional stability needed for high-precision PM gears—especially when combined with controlled atmospheres and tailored lubricants.”

- Prof. Randall M. German, Powder Metallurgy Expert, San Diego State University

- “Binder jetting of alloy iron powder is crossing from prototyping to production. Success hinges on powder flow/packing, debind kinetics, and sintering window engineering.”

- Anna-Karin Jämsä, Director of AM Solutions, Höganäs AB

- “For AM-grade Fe alloys, powder genealogy and O/N control are now as critical as PSD. Consistent powder leads to predictable shrinkage and microstructure.”

Practical Tools and Resources

- MPIF Standards and Design Guidelines (e.g., MPIF 35 for PM materials): https://www.mpif.org

- ASTM B214/B212 (sieve/flow), B964 (PM terminology), E1019 (O/N/H), F3049 (metal powders for AM): https://www.astm.org

- ISO 4497 (particle size by sieving), ISO 13320 (laser diffraction), ISO/ASTM 52907 (feedstock for AM): https://www.iso.org

- Höganäs Knowledge Center (powder data, case studies): https://www.hoganas.com

- Sandvik/Osprey powder datasheets (gas-atomized Fe alloys): https://www.materialsdatasheets.com (vendor portals)

- Senvol Database for AM machine–material mapping: https://senvol.com

- OSHA/NIOSH guidance on metal powder handling and combustible dust: https://www.osha.gov, https://www.cdc.gov/niosh

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; included a 2025 trends table with indicative metrics and sources; provided two recent case studies; compiled expert viewpoints; curated standards and tool links

Next review date & triggers: 2026-02-01 or earlier if MPIF/ASTM standards update, major OEMs release new alloy Fe AM qualifications, or market share of binder jetting >7% of alloy Fe powders