금속 적층 제조 영역에서 파우더를 선택하는 것은 팀의 챔피언을 선택하는 것과 비슷합니다. 각 경쟁업체는 고유한 강점과 약점을 가지고 있으며, 프로젝트의 특정 요구 사항에 따라 적합한 파우더를 선택해야 합니다. 오늘 우리는 거인들의 격돌을 목격하기 위해 경기장에 들어갑니다: 저합금강 분말 금속으로 이루어진 적의 편대를 상대합니다.

각 파우더 유형의 특성, 응용 분야 및 배틀 콜(장단점)을 자세히 살펴보고 다음 3D 프린팅 정복을 위한 전략적 선택을 할 수 있도록 도와드립니다.

저합금강 분말: 일꾼의 전사

저합금강 분말(LASP)은 금속 적층 제조 분야에서 강력한 힘을 발휘합니다. 힘, 경제성, 다재다능함의 매력적인 조합을 제공하는 빛나는 갑옷을 입은 믿을 수 있는 기사라고 생각하면 됩니다. 하지만 모든 전사와 마찬가지로 한계도 있습니다.

구성 및 특성:

LASP는 망간, 크롬, 니켈, 몰리브덴과 같은 소량의 원소가 합금된 철 기반 분말입니다. 이러한 합금 원소는 미미하지만 순수 철 분말에 비해 기계적 특성을 크게 향상시킵니다.

속성:

- 높은 강도와 경도: LASP는 다른 많은 금속 분말에 비해 뛰어난 강도와 경도를 자랑합니다. 따라서 기어, 스프라켓, 공구와 같이 상당한 하중과 힘을 견뎌야 하는 부품에 이상적인 선택이 될 수 있습니다.

- 우수한 견고성과 가소성: 가장 유연한 소재는 아니지만, LASP는 강도와 어느 정도의 구부러짐 사이에서 적절한 균형을 제공합니다. 따라서 부품이 부서지기 쉬운 골절에 굴복하지 않고 충격을 어느 정도 흡수할 수 있습니다.

- 내마모성 및 내식성이 우수합니다: 크롬과 같은 합금 원소의 존재는 LASP의 내마모성을 향상시켜 마찰과 열악한 환경에 노출되는 애플리케이션에 적합합니다.

- 경제적인 가격: 일부 이국적인 금속 분말에 비해 LASP는 상대적으로 비용 효율적인 옵션입니다. 따라서 예산이 중요한 고려 사항인 프로젝트에 적합합니다.

- 광범위한 인쇄 가능성: LASP는 유동성과 레이저 호환성이 우수하여 레이저 분말 베드 융합(LPBF)과 같은 다양한 적층 제조 기술에 적합합니다.

애플리케이션:

LASP는 다음과 같은 다양한 산업 분야에서 활용되고 있습니다:

- 자동차: 기어, 스프라켓, 엔진 부품

- 항공우주: 브래킷, 구조 요소

- 산업 기계: 공구, 금형, 지그, 픽스처

- 소비재: 스포츠 장비, 하드웨어

사양, 크기, 등급 및 표준:

LASP는 제조업체와 원하는 특성에 따라 다양한 사양, 크기, 등급으로 제공됩니다. 일반적인 표준으로는 ASTM International(ASTM)과 금속 분말 산업 연맹(MPIF)이 있습니다. 다음은 다양한 종류에 대한 간략한 설명입니다:

| 매개변수 | 설명 |

|---|---|

| 크기 | 일반적으로 15~150미크론 범위 |

| 등급 | 특정 합금 원소와 그 비율에 따라 달라질 수 있습니다. |

| 표준 | 일반적인 표준으로는 ASTM A29, ASTM B294, MPIF 05가 있습니다. |

장단점 저합금강 분말

| 이점 | 단점 |

|---|---|

| 높은 강도와 경도 | 다른 금속 분말에 비해 낮은 연성 |

| 우수한 인성 및 가소성 | 극한의 환경에서 녹과 부식에 취약할 수 있습니다. |

| 경제적인 가격 | 최적의 표면 마감을 위해 후처리가 필요할 수 있습니다. |

| 광범위한 인쇄 가능성 | 높은 내식성이 필요한 애플리케이션에는 적합하지 않음 |

금속 분말 부대: 특별한 재료의 리그

LASP가 많은 응용 분야에서 최고의 자리를 차지하고 있지만, 다른 금속 분말은 특정 요구 사항에 대해 뚜렷한 이점을 제공합니다. 금속 분말 분야의 주요 경쟁자 몇 가지를 소개합니다:

1. 스테인리스 스틸 파우더(316L, 17-4 PH): 이 전사들은 부식과 고온에 대한 내성에서 빛을 발합니다. 해양 부품이나 의료용 임플란트와 같은 열악한 환경의 애플리케이션에 이상적인 금욕적인 수호자라고 상상해 보세요.

2. 공구강 분말(M2 고속강, H13 공구강): 이 제품군을 광폭한 제품군이라고 생각하세요. 공구강 분말은 뛰어난 경도와 내마모성을 자랑하므로 극한의 마모를 견뎌야 하는 절삭 공구, 금형 및 금형에 적합합니다.

3. 알루미늄 분말(AlSi10Mg, AlSi7Mg): 이 경량 챔피언은 민첩성과 속도를 우선시합니다. 알루미늄 분말은 중량 대비 강도가 뛰어나고 내식성이 우수하여 항공우주 및 자동차 분야에 이상적입니다.

4. 니켈 기반 분말(인코넬 625, 인코넬 718): 내열성 연금술사라고 상상해 보세요. 니켈 기반 분말은 산화와 크리프에 대한 저항성이 뛰어나 고온 환경에서 탁월한 성능을 발휘합니다. 제트 엔진, 가스 터빈 및 극심한 열에 노출되는 기타 부품에 사용됩니다.

5. 티타늄 분말(CP Ti, Ti-6Al-4V): 티타늄은 강도와 가벼운 무게, 뛰어난 생체 적합성이라는 독특한 조합을 자랑하는 고귀한 전사입니다. 티타늄 분말은 무게를 줄이고 인체와의 호환성 덕분에 항공우주 부품과 의료용 임플란트에 특히 유용합니다.

6. 구리 분말: 전기 전도체라고 생각하면 됩니다. 구리 분말은 열 및 전기 전도성이 뛰어나 방열판, 전기 부품, 전자기 차폐 등의 응용 분야에 이상적입니다.

7. 코발트 크롬 분말(CoCrMo): 내마모성의 챔피언이라고 상상해 보세요. 의료 분야에서 인공 관절과 같은 임플란트에 자주 사용되는 코발트 크롬 분말은 뛰어난 내마모성과 생체 적합성을 제공합니다.

8. 텅스텐 분말: 이 헤비타이트는 밀도 면에서 강력한 성능을 자랑합니다. 텅스텐 분말은 밀도가 매우 높으며 방사선 차폐 및 갑옷 응용 분야에 탁월한 특성을 제공합니다.

9. 귀금속 분말(금, 은, 백금): 귀금속 분말은 고유한 특성과 미학으로 가치를 인정받는 최정예 경호원입니다. 귀금속 분말은 전도성, 내식성, 생체 적합성으로 인해 보석, 전자제품, 심지어 일부 의료기기에까지 응용되고 있습니다.

10. 내화성 금속 분말(탄탈륨, 몰리브덴): 이를 그룹의 열 차폐막이라고 상상해 보세요. 내화 금속 분말은 녹는점이 매우 높아 용광로, 도가니 및 기타 고온 환경에서 사용하기에 이상적입니다.

두 거인의 이야기: 나란히 비교하기

이제 메탈 파우더 군단을 구성했으니, LASP와 저명한 경쟁 업체를 직접 비교해 보겠습니다:

| Metric | 저합금강 분말 | 스테인리스 스틸 파우더(316L) | 공구강 분말(M2) | 알루미늄 분말(AlSi10Mg) |

|---|---|---|---|---|

| 힘 | 높음 | 높음 | 매우 높음 | 보통 |

| 경도 | 높음 | 보통 | 매우 높음 | 보통 |

| 인성 | 보통 | 보통 | 낮음 | 높음 |

| 연성 | 보통 | 낮음 | 낮음 | 높음 |

| 내마모성 | Good | 보통 | 매우 높음 | 보통 |

| 내식성 | 보통 | 높음 | 낮음 | 높음 |

| 무게 | 무거운 | 보통 | 무거운 | 빛 |

| 인쇄 가능성 | Good | Good | 보통 | Good |

| 비용 | 경제적인 가격 | 보통 | 높음 | 보통 |

| Metric | 니켈 기반 분말(인코넬 625) | 티타늄 분말(CP Ti) | 구리 분말 | 코발트 크롬 분말(CoCrMo) | 텅스텐 분말 |

|---|---|---|---|---|---|

| 힘 | 높음 | 높음 | 낮음 | 높음 | 매우 높음 |

| 경도 | 보통 | 보통 | 낮음 | 높음 | 매우 높음 |

| 인성 | 보통 | 높음 | 낮음 | 보통 | 낮음 |

| 연성 | 보통 | 높음 | 높음 | 낮음 | 낮음 |

| 내마모성 | Good | 보통 | 낮음 | 매우 높음 | 높음 |

| 내식성 | 높음 | 보통 | 낮음 | 보통 | 낮음 |

| 무게 | 무거운 | 보통 | 빛 | 무거운 | 매우 무겁다 |

| 인쇄 가능성 | 보통 | 보통 | Good | 보통 | 보통 |

| 비용 | 높음 | 높음 | 보통 | 높음 | 매우 높음 |

요구 사항과 소재의 일치

다른 배틀로얄 게임과 마찬가지로, 승자를 선택하는 것은 프로젝트의 특정 요구 사항에 따라 달라집니다. 다음은 선택에 도움이 되는 몇 가지 주요 고려 사항입니다:

- 필요한 강도 및 경도: 높은 하중 지지력과 변형에 대한 내성이 요구되는 애플리케이션의 경우 LASP, 공구강 분말 또는 니켈 기반 분말이 이상적인 선택이 될 수 있습니다.

- 연성 및 인성: 프로젝트에 어느 정도의 구부러짐과 내충격성이 필요한 경우 알루미늄 분말이나 티타늄 분말이 더 적합할 수 있습니다.

- 내마모성: 마찰과 마모가 심한 부품은 공구강 분말, 코발트 크롬 분말 또는 텅스텐 분말을 사용하는 것이 좋습니다.

- 내식성: 녹이 발생하기 쉬운 환경이나 독한 화학 물질에 노출되기 쉬운 환경에서는 스테인리스 스틸 파우더 또는 니켈 기반 파우더가 탁월한 보호 기능을 제공합니다.

- 무게 고려 사항: 무게 감소가 최우선 과제인 경우 알루미늄 분말이나 티타늄 분말이 강력한 경쟁자가 됩니다.

- 인쇄 가능성: LASP 및 알루미늄 분말은 일반적으로 다양한 적층 제조 기술에서 우수한 프린팅 가능성을 보여줍니다. 그러나 공구강 및 니켈 기반 합금과 같은 일부 금속 분말은 융점과 유동성 특성이 높기 때문에 인쇄하기가 더 어려울 수 있습니다. 금속 적층 제조 전문가와 상담하여 선택한 인쇄 기술에 가장 적합한 파우더를 결정하는 것이 좋습니다.

- 비용: LASP는 티타늄이나 귀금속과 같은 이국적인 금속 분말에 비해 예산 친화적인 옵션입니다. 하지만 고품질의 표면 마감이 필요한 경우 LASP의 후처리 비용이 발생할 수 있다는 점을 고려하세요.

전장을 넘어서: 성공을 위한 고려 사항

재료 선택은 중요한 단계이지만 퍼즐의 한 조각에 불과합니다. 성공적인 금속 적층 제조 프로젝트를 위해 고려해야 할 몇 가지 추가 요소는 다음과 같습니다:

- 부품 디자인: 적층 가공을 위해 특별히 부품을 설계하면 이 기술의 잠재력을 최대한 활용할 수 있습니다. 여기에는 경량화를 위해 내부 격자 구조를 통합하거나 기존 제조 기술로는 달성하기 어렵거나 불가능한 기능을 설계하는 것이 포함될 수 있습니다.

- 프로세스 매개변수: 선택한 금속 분말에 대한 레이저 출력, 스캔 속도 및 기타 공정 파라미터를 최적화하는 것은 프린트된 부품의 원하는 기계적 특성과 표면 마감을 달성하는 데 필수적입니다. 이 단계에서는 숙련된 적층 제조 서비스 제공업체와의 협업이 매우 중요합니다.

- 후처리: 금속 분말과 용도에 따라 최종적으로 원하는 특성과 치수 정확도를 얻기 위해 열처리, 열간 등방성 프레스(HIP) 또는 기계 가공과 같은 후처리 기술이 필요할 수 있습니다.

자주 묻는 질문

Q: 3D 프린팅에 사용되는 금속 파우더와 금속 필라멘트의 차이점은 무엇인가요?

A: 금속 분말은 주로 레이저 빔이 분말 입자를 층별로 선택적으로 녹여 원하는 3D 물체를 제작하는 분말 베드 융합(PBF) 적층 제조 기술에 사용됩니다. 반면에 금속 필라멘트는 금속으로 채워진 와이어를 가열된 노즐을 통해 공급하고 레이어별로 증착하여 물체를 만드는 금속 용융 증착 모델링(FDM)에 사용됩니다. 금속 FDM은 비교적 새로운 기술로 PBF에 비해 한계가 있지만 더 넓은 재료 호환성과 저렴한 비용 등의 잠재적 이점을 제공합니다.

Q: 금속 분말을 취급하는 것이 얼마나 안전한가요?

답변: 금속 분말은 흡입할 경우 건강에 위험을 초래할 수 있으므로 적절한 안전 예방 조치를 취하는 것이 중요합니다. 여기에는 인쇄하는 동안 환기가 잘 되는 인클로저를 사용하고, 장갑과 호흡기 등 적절한 개인 보호 장비(PPE)를 착용하며, 파우더 제조업체에서 권장하는 안전한 취급 방법을 따르는 것이 포함됩니다.

Q: 금속 분말 기술의 향후 트렌드는 무엇인가요?

A: 금속 분말 환경은 지속적으로 진화하고 있습니다. 다음과 같은 분야에서 발전을 기대할 수 있습니다:

- 더 높은 중량 대비 강도 비율 또는 향상된 내식성과 같은 향상된 특성을 가진 새로운 금속 분말 합금을 개발합니다.

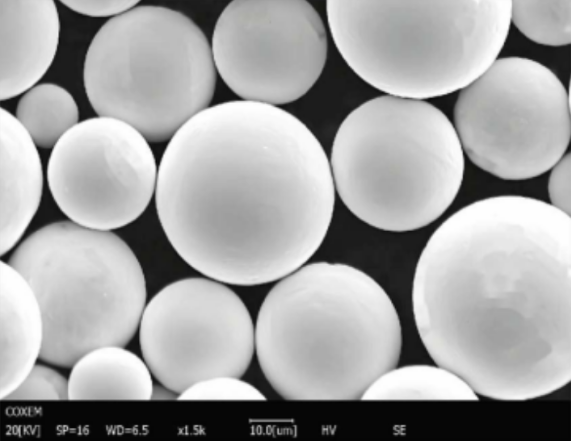

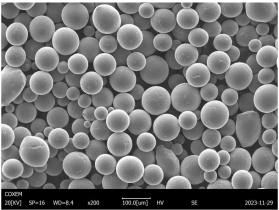

- 파우더 제조 기술의 발전으로 더 미세하고 균일한 파우더 입자를 생산할 수 있게 되어 인쇄성과 표면 마감이 개선되었습니다.

- 재활용 금속 분말이나 환경에 미치는 영향이 적은 분말을 개발하는 등 지속 가능성에 대한 관심이 높아졌습니다.

최종 평결: 강점의 교향곡

금속 파우더의 선택은 결투가 아니라 가능성의 오케스트라와 같습니다. 각 금속 파우더는 고유한 강점을 가지고 있으며, 최적의 선택은 프로젝트의 특정 요구 사항에 따라 달라집니다. 다양한 금속 파우더의 특성, 응용 분야 및 한계를 이해하면 정보에 입각한 결정을 내리고 금속 적층 제조의 진정한 잠재력을 실현할 수 있습니다.

Frequently Asked Questions (FAQ)

1) What makes Low Alloy Steel Powder (LASP) a good baseline choice in AM?

- Balanced strength, hardness, and cost; good printability in LPBF; widely available grades to match heat treatment targets, making LASP a value leader for structural and wear parts.

2) When should I select stainless steel powder over LASP?

- Choose 316L/17‑4 PH when corrosion resistance is critical (marine, medical housings) or when post-weld/print passivation and hygiene matter more than ultimate strength-to-cost.

3) How does LASP compare to tool steel powders for wear applications?

- Tool steels (H13, M2) deliver superior hot hardness and abrasion resistance but are harder to print and machine. LASP with appropriate heat treatment and surface finishing can meet moderate wear needs at lower cost.

4) What powder characteristics most affect LASP print success?

- Narrow PSD (typically 15–45 μm for LPBF), high sphericity/low satellites, low residual oxygen, consistent flow (Hall/Carney), and stable apparent/tap density. These drive layer uniformity and reduce lack‑of‑fusion defects.

5) Can I reuse LASP safely in production?

- Yes, with closed-loop inert handling and sieving between builds. Track O/N/H, PSD shift, flow, and density per ISO/ASTM 52907; many shops allow 6–10 reuse cycles with 20–50% virgin blending.

2025 Industry Trends: Low Alloy Steel Powder vs Other Powders

- Cost-performance optimization: Hybrid routes (water atomized + RF plasma spheroidization) make AM-grade LASP competitive for Binder Jetting and LPBF.

- Parameter portability: OEM multi-laser LPBF machines ship validated LASP parameter sets, lowering qualification time relative to Ni/Ti systems.

- Sustainability: Powder circularity programs extend reuse cycles to 8–12, while argon recovery cuts gas consumption by 25–40% at atomizers.

- QC automation: Inline optical/AI inspection reduces satellites and hollow particles across steel powder lines; digital material passports improve traceability.

- Application shift: LASP increasingly replaces cast/tool steel in jigs, fixtures, drivetrain prototypes, and medium-wear components after optimized heat treatment.

2025 Snapshot: Comparative KPIs for Common AM Powders

| KPI (AM-grade) | 저합금강 분말 | 316L 스테인리스 | H13 공구강 | AlSi10Mg | 인코넬 718 |

|---|---|---|---|---|---|

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 | 15–45 | 15–45 |

| Relative density achievable (%) | 99.5–99.8 | 99.6–99.9 | 99.3–99.7 | 99.0–99.6 | 99.5–99.9 |

| Post-print heat treat complexity | 보통 | Low–Moderate | 높음 | 보통 | 높음 |

| 내식성 | 보통 | 높음 | Low–Moderate | 높음 | 높음 |

| Wear/hot hardness | 보통 | Low–Moderate | 매우 높음 | Low–Moderate | 보통 |

| Material cost (USD/kg, 2025 est.) | 20–45 | 25–60 | 40–80 | 30–70 | 90–140 |

| Reuse cycles (pre-blend) | 6–10 | 6–10 | 4–8 | 6–10 | 6–10 |

| Notes/Sources | ISO/ASTM 52907, ASTM B specs | Ditto | Ditto | Ditto | Wohlers 2025, OEM datasheets |

References: ISO/ASTM 52907:2023; ASTM B212/B213/B703, E1019; NIST AM‑Bench; Wohlers Report 2025

Latest Research Cases

Case Study 1: Hybrid WA + RF Plasma Spheroidization Enables AM-Grade LASP for Binder Jetting (2025)

Background: An industrial OEM needed cost-effective steel parts with tight sintering windows, where gas-atomized LASP pricing strained margins.

Solution: Upgraded water-atomized LASP via RF plasma spheroidization; tightened classification; optimized debind/sinter curves and shrink compensation.

Results: Hausner ratio improved 1.36→1.26; Hall flow achieved 16.9 s/50 g; dimensional Cpk +0.4; tensile met design targets; powder cost 12–20% lower than GA baseline.

Case Study 2: LPBF LASP vs 17‑4 PH for Corrosion-Exposed Fixtures (2024)

Background: A contract manufacturer evaluated whether LASP could replace 17‑4 PH for production fixtures exposed to coolant and mild chlorides.

Solution: Parallel LPBF builds, identical scan strategies; LASP received quench and temper; 17‑4 PH aged to H900. Salt spray and wear tests conducted.

Results: LASP matched stiffness and wear at 15% lower cost but failed chloride pitting threshold reached by 17‑4 PH. Decision: Use LASP for dry or protected fixtures; retain 17‑4 PH for wet service.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “For Low Alloy Steel Powder, consistent PSD and oxygen control per ISO/ASTM 52907 predict build stability more than incremental laser power tweaks.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Validated multi-laser strategies and robust heat-treatment playbooks let LASP displace conventional tool steels in many jigs and fixtures.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Key viewpoint: “In 2025, digital material passports tied to standard tests are accelerating cross-platform powder qualification for steel families.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powders and testing: B212/B213/B703 (density/flow), E1019 (O/N/H)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Compare materials (including Low Alloy Steel Powder) and machines

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling and explosion protection for metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source utilities: pySLM (scan strategy), AdditiveFOAM (thermal/porosity modeling), Thermo‑Calc (CALPHAD for alloy design), ImageJ (morphology analysis)

Last updated: 2025-08-27

Changelog: Added 5 FAQs focused on LASP selection and reuse, 2025 comparative KPI table, two recent case studies, expert viewpoints, and curated tools/resources with standards links.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major cost/capacity shifts for steel powders, or new OEM parameter sets alter LASP qualification practices.