고온에서도 그 특성을 유지하는 철 분말은 다양한 산업 분야에서 활용되는 다용도 소재입니다. 이 유형의 철 분말은 기존의 철 분말 유형과 차별화되는 고유한 특성을 가지고 있습니다.

개요 고온 철분 분말

고온 철 분말은 이름에서 알 수 있듯이 고온에서도 품질 저하 없이 견딜 수 있는 특수 분말입니다. 일반 철 분말은 300~400°C 이상에서 산화되거나 자성을 잃기 시작하지만 고온 분말은 1000°C 이상에서도 이러한 변화에 견딜 수 있습니다.

높은 안정성은 자동차 엔진부터 전기 접점 및 용접봉에 이르기까지 극한 환경에서 사용할 때 뚜렷한 이점을 제공합니다. 그러나 향상된 성능에는 대가가 따르는데, 고온 철 분말은 카보닐이나 다른 일반 등급보다 생산 비용이 더 비쌉니다.

고온 철 분말을 특징짓는 주요 특성:

| 속성 | 설명 |

| 열 안정성 | 최대 1000-1200°C의 특성 유지 |

| 내산화성 | 산화에 강하고 녹을 방지합니다. |

| 순도 | 고순도 99% 이상의 철분 함량 |

| 제어된 밀도 | 정밀하게 제어되는 파우더 밀도 |

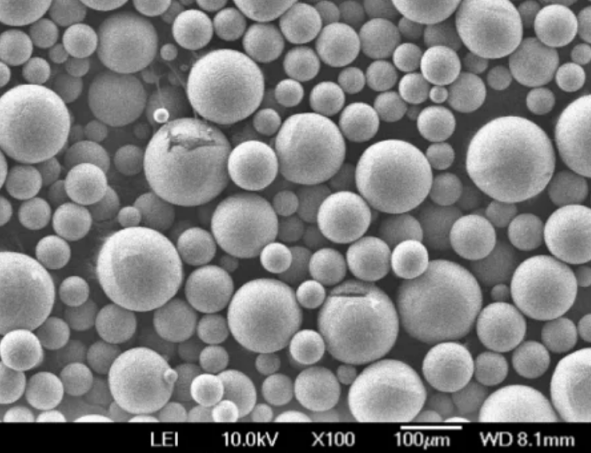

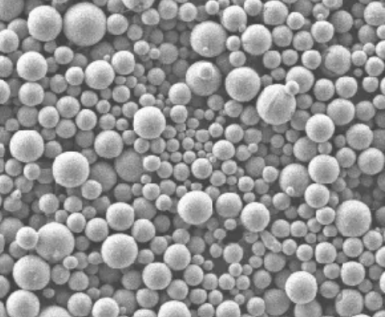

| 파티클 모폴로지 | 구형 분말 모양, 우수한 유동성 |

이러한 특성 덕분에 고온 철 분말은 까다로운 용도에서도 안정적으로 작동하여 다른 등급보다 우위를 점할 수 있습니다.

유형 고온 철분 분말

고온에 적합한 철 분말을 만드는 데 사용되는 몇 가지 특수 생산 방법이 있습니다:

| 유형 | 설명 |

| 카보닐 철 분말 | 순수한 철 펜타카보닐 증기를 분해합니다. |

| 전해철 분말 | 염화철 용액의 전기 분해 |

| 물 분무 분말 | 워터 제트를 사용하여 용철을 분무합니다. |

| 진공 어닐링 파우더 | 수소 분위기에서 어닐링 |

카보닐 철 분말 는 고순도로 최대 500°C까지 산화에 강합니다. 다공성은 낮지만 흐름 특성이 떨어집니다.

전해질 분말 는 압축에 적합한 매우 순수하고 조밀한 구형 입자를 제공합니다. 최대 1000°C의 특성을 유지합니다.

물 분무 분말 는 산소 함량이 높지만 1200°C 범위까지 압축성과 안정성이 뛰어납니다.

진공 어닐링 파우더 은 어닐링 공정을 통해 세심하게 제어된 특성을 가지고 있습니다. 1200°C 이상의 산화에 강합니다.

이러한 생산 경로 내에서 추가 처리를 통해 분말 밀도, 입자 크기 분포 및 기타 파라미터를 맞춤화할 수 있습니다.

고온 철 분말의 일반적인 응용 분야

내열성 및 내산화성이 강화된 고온 철 분말은 극한의 환경에서도 잘 작동합니다:

| 산업 | 애플리케이션 |

| 자동차 | 브레이크 패드, 마찰 부품, 베어링 |

| 항공우주 | 엔진, 기체, 열 코팅 |

| 전자 제품 | 소결 페라이트, 인덕터, 용접 포인트 |

| 에너지 | 수소 저장 매체, 연료 전지 |

| 산업 | 용접봉, 소결 부품, 접점 |

자동차 산업 브레이크 패드, 실린더 라이너, 볼 베어링, 기어 및 기타 마찰 또는 움직이는 부품에 고온 파우더를 사용합니다.

항공우주 애플리케이션 터빈 엔진 부품, 랜딩 기어, 기체 및 라돔의 열 보호 코팅 등이 포함됩니다.

전자 제품 활용 는 소결 페라이트와 용접 팁, 전극 및 전기 접점을 인덕터로 사용합니다.

에너지 분야 는 연료 전지를 위한 고온 분말의 수소 저장 용량을 활용합니다.

산업 용도 용접봉, 3D 프린팅 툴링 또는 전기 접점과 같은 모든 제품은 향상된 내열성/내산화성의 이점을 누릴 수 있습니다.

여러 부문에서 열 수요가 점점 더 높아짐에 따라 사용량은 계속 확대될 것입니다.

고온 철 분말의 일반적인 사양

고온 철 분말은 최종 사용 요구 사항에 맞게 정밀한 사양을 갖추고 있습니다:

| 매개변수 | 일반적인 범위 |

| 평균 입자 크기 | 10 &8211; 200 미크론 |

| 겉보기 밀도 | 2 &8211; 4 g/cm3 |

| 열 안정성 | 최대 1000 &8211; 1300°C |

| 순도(Fe 함량) | 98%, 최대 99.9% |

| 산소 수준 | 3000ppm |

| 생산 방법 | 카보닐, 전해질, 분무식 물 |

입자 크기 일반적으로 10~200μm이지만 특수한 초미세 5μm 등급도 만들어집니다. 크기는 분말 압착 및 소결에 영향을 미칩니다.

겉보기 분말 밀도 2-4g/cm 3의 밀도는 우수한 흐름과 압축을 보장합니다. 밀도가 높을수록 안정성이 향상됩니다.

순도 수준 가장 순수한 등급의 경우 철분 함량이 최대 99.9%에 이릅니다. 산소와 같은 불순물은 고온 강도에 영향을 미칩니다.

산소 함량 가 최소화되며, 대부분의 등급은 3000ppm의 산소를 함유하고 있습니다. 산소가 적을수록 내열성이 향상됩니다.

이러한 매개변수를 최적화하여 용접봉부터 브레이크 패드까지 다양한 애플리케이션의 요구 사항을 충족하는 파우더를 제공합니다.

고온 철 분말 유형에 대한 비교 평가

제작 방법 간의 주요 차이점은 상대적인 장점과 한계를 강조합니다:

| 카보닐 철 분말 | 전해철 분말 | 물 분무 철분 | |

| 순도 | 매우 높음 | 매우 높음 | 보통 |

| 산소 수준 | 낮음 | 매우 낮음 | 상승 |

| 비용 | 보통 | 비싸다 | 저렴한 비용 |

| 열 안정성 | 500°C까지 | 1000°C까지 | 1300°C까지 |

| 형태학 | 둥근 불규칙 | 구형 유니폼 | 수지상 고르지 않음 |

카보닐 철 는 500°C에 견디는 매우 순수한 분말을 적당한 가격에 제공합니다. 입자는 둥글고 불규칙한 모양입니다.

전해철 는 매우 높은 순도와 균일한 구형 형태를 가지고 있어 프레싱에 적합합니다. 약 1000°C를 견딥니다.

물 분무 분말 산소 함유량은 높지만 비용은 가장 낮습니다. 1300°C 이상의 열 안정성. 입자 모양이 고르지 않은 수지상.

순도, 입자 모양, 산소 함량, 비용 등의 요소를 균형 있게 고려하여 구매자는 최적의 고온 분말을 선택할 수 있습니다.

글로벌 공급업체 고온 철분 분말

현재 많은 대형 철 분말 생산업체들이 고온용 특수 등급을 제공하고 있습니다:

| 회사 | 본사 위치 |

| 호가나스 | 스웨덴 |

| BASF | 독일 |

| 리오틴토 금속 분말 | 캐나다 |

| JFE 스틸 | 일본 |

| AMES | 미국 |

| CNPC 파우더 | 중국 |

스웨덴의 거인 호가나스 는 카보닐과 분무된 고온 철 분말을 만듭니다.

BASF 는 600°C 환경을 견딜 수 있는 카보닐 등급을 생산합니다.

리오틴토 금속 분말 캐나다에 본사를 둔 이 회사는 특수 물 분무 분말을 제조합니다.

일본 기업 JFE 스틸 는 고순도 전해질 및 카보닐 변형을 제공합니다.

AMES 기업 는 맞춤형 처리 고온 파우더를 제공합니다.

중국 국영 CNPC 는 철분 제품을 공급하는 현지의 선도적인 공급업체입니다.

전 세계에 여러 제조업체가 있기 때문에 구매자는 고성능 소재를 구매할 수 있는 선택권이 있습니다.

가격 비교

프리미엄 파우더 제품인 고온 등급은 더 높은 가격을 요구합니다:

| 철분 유형 | 평균 가격 범위 |

| 카보닐 철 분말 | kg당 $7 &8211; $15 |

| 전해철 분말 | kg당 $15 &8211; $30 |

| 물 분무 철분 | 2 &8211; kg당 $10 |

| 소둔 저탄소강 분말 | 3 &8211; kg당 $7 |

가격은 다음에 따라 다릅니다:

- 순도 수준

- 파우더 밀도

- 입자 크기 분포

- 생산 방법

- 주문량

일반적으로 고온 분말은 표준 철 분말 가격의 2~10배에 달합니다. 그러나 향상된 특성은 중요한 애플리케이션에 대한 프리미엄 가격을 정당화합니다.

자주 묻는 질문

고온 철분이란 무엇인가요?

산화되거나 자성을 잃지 않고 최대 1000-1200°C까지 철분 특성을 유지합니다. 극한의 열에서도 성능 저하를 방지합니다.

어떤 산업에서 고온 철 분말을 사용하나요?

자동차, 항공우주, 전자, 용접, 코팅, 에너지 및 산업 분야에서는 고열 부품에 철 분말을 사용합니다.

고온 분말을 만드는 생산 방법에는 어떤 것이 있나요?

주요 방법은 카보닐 분해, 전기 분해, 물 분무, 진공 어닐링으로 분말 특성을 최적화하는 것입니다.

다른 유형에 비해 고온 파우더의 장점은 무엇인가요?

내열성 및 내산화성이 향상되어 브레이크 패드, 터빈 블레이드, 극한의 온도에 노출되는 전기 접점에서 안정적인 성능을 발휘합니다.

고온 철분 분말의 가격은 얼마인가요?

생산 경로, 순도, 밀도, 입자 크기 분포 등의 특성에 따라 kg당 $7~30입니다. 표준 철 분말의 2~10배에 달하는 비용.

결론

고온 철 분말은 1000°C 이상의 고유한 내열성 및 내산화성 유지 강도를 통해 기존 등급으로는 달성할 수 없는 중요한 성능을 제공합니다. 선도적인 글로벌 공급업체들은 순도, 밀도, 입자 크기 분포 및 비용 요소에 대한 정밀 사양을 통해 산업용 요건에 맞춘 카보닐, 전해 및 물 분무 고온 분말을 제공합니다. 가격은 더 비싸지만 향상된 특성 덕분에 자동차 브레이크, 항공우주 엔진, 산업용 용접, 극한 조건에 직면하는 전기 접점 등에 채택할 수 있습니다. 여러 분야에서 고열 수요가 지속적으로 증가함에 따라 고온 철 분말은 새로운 성능의 지평을 여는 귀중한 역할을 하고 있습니다.

Additional FAQs: High Temperature Iron Powder

1) What alloying or treatments improve High Temperature Iron Powder performance above 1000°C?

- Small additions of Cr, Al, Si, or rare earths, plus controlled vacuum/hydrogen annealing, enhance oxide scale stability. Surface passivation and low oxygen (≤3000 ppm, ideally ≤1500 ppm) slow oxidation and grain growth.

2) Which powder morphology is best for high-temperature sintering?

- Spherical or rounded particles improve flow and packing for uniform density; slightly irregular water‑atomized powders can increase green strength but raise oxygen. Choose based on the sintering route and target density.

3) How do I qualify a High Temperature Iron Powder for brakes or friction parts?

- Validate PSD (e.g., D10/D50/D90), chemistry (O, N, C, S), compressibility, green strength, sintered density, and high‑temp wear (pin‑on‑disc), plus oxidation kinetics (TGA) and thermal shock cycling. Reference MPIF/ASTM standards.

4) Can High Temperature Iron Powder be used in AM (3D printing)?

- Yes, primarily in binder jetting and laser powder bed fusion with specialized process windows. Oxygen levels, preheat, and inert handling are critical to limit oxidation and preserve magnetic/mechanical properties.

5) What storage/handling prevents performance loss?

- Keep sealed under dry inert gas or desiccant, maintain RH <30%, avoid repeated thermal cycling, and minimize exposure to air during staging. Re‑test O/N/H after long storage or reuse cycles.

2025 Industry Trends: High Temperature Iron Powder

- Low‑oxygen processing: Wider adoption of hydrogen recirculation and inert pack‑out reduces oxygen by 10–25% vs. 2023 baselines.

- Electrification drives friction materials: EV brake system redesigns still require high‑temp stable powders for parking/emergency brakes and heavy‑duty fleets.

- AM prototyping to production: Binder jetting of high‑temp iron blends scales for tooling and induction components with tailored porosity.

- Digital powder passports: Lot genealogy (PSD, O/N/H, anneal history) increasingly required by aerospace/automotive Tier‑1s.

- Sustainability: EPDs, recycled feedstock content tracking, and closed‑loop scrap recovery become standard in RFQs.

2025 Snapshot: Benchmarks for High Temperature Iron Powder (Indicative)

| Metric | 2023 | 2024 | 2025 YTD (Aug) | 참고 |

|---|---|---|---|---|

| Typical oxygen content (ppm) | 2500–3500 | 2200–3000 | 1800–2800 | Hydrogen recirculation, inert pack‑out |

| Sintered density at 1120–1250°C (g/cm³) | 6.6–7.1 | 6.7–7.2 | 6.8–7.3 | Mix/lube and PSD optimized |

| Oxidation mass gain at 1000°C, 1 h (mg/cm²) | 1.8–2.6 | 1.6–2.3 | 1.4–2.1 | Minor alloying + passivation |

| Brake pad wear rate at 400–600°C (10⁻⁷ mm³/N·m) | 4–8 | 3.5–7 | 3–6 | Formulation dependent |

| AM‑suitable spherical HT Fe availability | 제한적 | 보통 | Broadening | More atomized/treated grades |

| Lots with digital passports (%) | ~30 | ~45 | ~60–65 | Aerospace/auto qualification |

Sources:

- MPIF Standards (powder metallurgy property methods): https://www.mpif.org

- ASTM B212/B214/B527 (powder characterizations), E1019 (O/N/H): https://www.astm.org

- ISO/ASTM 52907 (AM feedstock), 52904 (LPBF of metals): https://www.iso.org

Latest Research Cases

Case Study 1: Low‑Oxygen Water‑Atomized Iron for Heavy‑Duty Brake Pads (2025)

Background: A commercial vehicle OEM needed stable friction at 500–650°C with reduced oxidation and wear.

Solution: Qualified water‑atomized High Temperature Iron Powder with hydrogen anneal and surface passivation; tightened PSD for packing uniformity; implemented digital powder passports.

Results: Oxygen 2900→1900 ppm; wear rate −22% at 550°C; fade reduced by 15%; scrap −12% in pressing due to improved fill and density uniformity.

Case Study 2: Binder Jetting of High Temperature Iron Induction Tooling (2024)

Background: A tooling supplier sought faster lead times for induction fixtures operating at 800–950°C.

Solution: Adopted spherical high‑temp iron powder (D50 ≈ 35 µm) for binder jetting; optimized debind/sinter schedule and inert cooling; applied thin ceramic washcoat for oxidation resistance.

Results: Lead time −40%; dimensional yield +9%; 800°C thermal cycling (500 cycles) showed <3% property drift; total cost −18% vs. machined wrought fixtures.

Expert Opinions

- Prof. Hamid Garmestani, Professor of Materials Science, Georgia Tech

- “Controlling oxygen and pore topology in High Temperature Iron Powder is pivotal; both dictate oxide scale growth and creep at service temperature.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “For AM with high‑temp iron grades, PSD tails and moisture control are as critical as laser parameters to suppress oxidation‑induced porosity.”

- Helena Sjöström, Senior R&D Manager, Höganäs AB

- “Hydrogen‑efficient annealing and certified powder passports are becoming baseline expectations for friction and high‑temp structural applications.”

Practical Tools/Resources

- MPIF Design and Material Standards for PM components: https://www.mpif.org

- ASTM B243 terminology; B212/B213/B214/B527 powder tests; E1019 O/N/H: https://www.astm.org

- ISO/ASTM 52907 (AM powder quality), 52904 (LPBF metals): https://www.iso.org

- NIST materials data and AM‑Bench: https://www.nist.gov/ambench

- Senvol Database for AM material–machine mapping: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced a 2025 benchmark table with sources; provided two recent case studies; added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if MPIF/ASTM tighten oxygen limits, major advances in hydrogen annealing reduce O by >20%, or AM adoption of HT iron grades materially expands in production RFQs**