코발트 텅스텐 분말 은 항공우주, 자동차, 의료, 전자 등 다양한 산업 분야에서 활용도가 높아지고 있는 중요한 소재입니다. 이 분말 혼합물은 텅스텐의 고강도, 경도 및 열적 특성과 코발트의 고유한 자기 및 촉매 특성을 결합한 것입니다.

이 종합 가이드에서는 코발트 텅스텐 분말에 대해 알아야 할 모든 것을 다룹니다:

코발트 텅스텐 분말 개요

시멘트 텅스텐 카바이드 코발트(WC-Co)라고도 하는 코발트 텅스텐 분말은 텅스텐 카바이드(WC) 입자와 코발트를 바인더로 혼합하여 만든 복합 재료를 말합니다.

주요 속성:

- 극한의 경도와 고강도

- 뛰어난 내마모성

- 우수한 열 전도성

- 고온 강도

- 낮은 열 팽창

- 우수한 내식성

- 코발트는 인성과 내충격성을 제공합니다.

일반적인 구성입니다:

- 텅스텐 카바이드: 80-97%

- 코발트: 3-20%

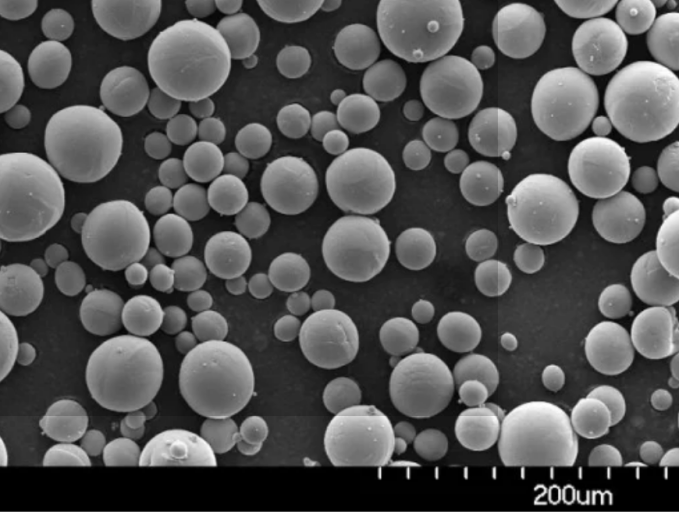

입자 크기:

- 마이크로그레인: 1~10미크론

- 서브미크론: 0.1-1미크론

- 나노 규모: 100nm 미만

입자 크기가 미세할수록 경도와 강도가 증가합니다. 나노 스케일 코발트 텅스텐은 향상된 특성을 가진 고급 형태입니다.

생산 프로세스:

코발트 텅스텐 분말은 1300~1600°C에서 텅스텐 카바이드와 코발트 입자의 액상 소결을 통해 생산됩니다. 코발트는 텅스텐 카바이드 입자를 녹이고 적셔 냉각하는 동안 서로 결합합니다. 이렇게 해서 단단한 복합 재료가 형성됩니다.

일반적인 애플리케이션:

- 절단 도구

- 금형 및 툴링

- 드릴 비트

- 마모 부품

- 구조적 구성 요소

- 의료용 임플란트

- 전기 접점

- 용사 코팅

코발트 텅스텐은 이러한 까다로운 응용 분야에 적합한 경도, 인성 및 열역학적 특성의 최적의 균형을 제공합니다.

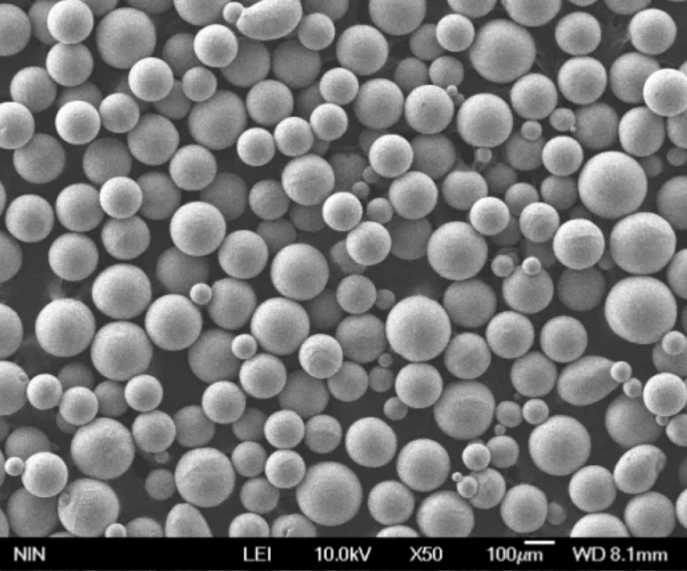

유형 코발트 텅스텐 분말

코발트 텅스텐 분말은 생산 방법에 따라 크게 두 가지 유형으로 분류됩니다:

소결 코발트 텅스텐 분말

이 기존 파우더는 소결된 코발트 텅스텐 덩어리/스크랩을 미세한 분말로 분쇄하여 생산합니다.

특성:

- 넓은 크기 분포를 가진 불규칙한 모양의 입자

- 미크론 크기의 굵은 분말

- 낮은 분말 순도/밀도

- 제한된 구성의 유연성

애플리케이션:

- 절단 도구

- 마모 부품

- 저렴한 비용으로 사용

용융 및 분쇄 코발트 텅스텐 분말

코발트 텅스텐 합금을 녹여 빠르게 응고시킨 후 미세한 분말로 분쇄하여 생산합니다.

특성:

- 엄격한 크기 제어가 가능한 구형 형태

- 나노 크기의 초미세 파우더

- 고순도/고밀도

- 코발트 함량의 유연성

애플리케이션:

- 용사 코팅

- 금속 사출 성형

- 적층 제조

- 다이아몬드 도구

- 나노 구조 초경합금

미세하고 균일한 입자는 우수한 특성을 제공하며 고급 애플리케이션을 가능하게 합니다.

코발트 텅스텐 분말의 특성

텅스텐 카바이드와 코발트의 독특한 조합은 코발트 텅스텐 분말에 탁월한 특성을 부여합니다:

| 속성 | 기능 |

|---|---|

| 극한의 경도 | 내마모성 및 내마모성 |

| 높은 강도 | 변형 없이 기계적 하중을 견딤 |

| 인성 | 골절 및 충격에 대한 내성 |

| 내마모성 | 거친 환경에서의 긴 서비스 수명 |

| 내식성 | 열악한 환경에서도 안정적인 성능 제공 |

| 열 전도성 | 열을 효과적으로 발산 |

| 내산화성 | 산화 없이 고온 처리 |

| 온도 안정성 | 열 순환 시 치수 안정성 |

이러한 특성으로 인해 코발트 텅스텐은 다음과 같은 용도에 적합합니다:

- 거친 합금의 절단, 드릴링 및 가공

- 고온 용광로 부품

- 마찰, 씰링 및 베어링 애플리케이션

- 공구, 금형 및 마모 부품

- 의료용 임플란트 및 치과용 충전물

미세 코발트 텅스텐 분말은 차세대 애플리케이션의 특성을 향상시킵니다.

애플리케이션 및 용도 코발트 텅스텐 분말

코발트 텅스텐 분말과 그 복합재는 다양한 산업과 응용 분야에서 활용되고 있습니다:

| 산업 | 애플리케이션 |

|---|---|

| 금속 가공 | 절삭 공구, 톱날, 밀링 인서트, 드릴 비트, 탭, 리머, 와이어 드로잉 다이 |

| 석유 및 가스 | 다운홀 공구, 드릴 비트, 공구 조인트, 밸브, 씰 |

| 마이닝 | 분쇄기, 분쇄기, 연삭기, 굴삭기 이빨 |

| 자동차 | 금형, 엔진 부품, 베어링, 밸브, 터보차저 부품 |

| 항공우주 | 터빈 블레이드, 로켓 노즐, 랜딩 기어 부품 |

| 전자 제품 | 리드 프레임, 접점, 커넥터, 방열판 |

| 의료 | 치과용 도구, 보철, 임플란트, 방사선 차폐 |

기타 응용 분야에는 마모 부품, 툴링, 위성, 열 스프레이 코팅 등이 있습니다.

코발트 텅스텐 분말의 고유한 특성으로 인해 산업 전반에 걸쳐 이러한 중요한 응용 분야에 없어서는 안 될 필수 요소입니다.

코발트 텅스텐 분말 사양

코발트 텅스텐 분말은 다음 사양으로 응용 분야 요구 사항에 따라 맞춤화할 수 있습니다:

| 매개변수 | 옵션 |

|---|---|

| 입자 크기 | 마이크로그레인, 서브미크론, 나노 |

| 입자 크기 | 초미세, 나노 결정질 |

| 카바이드 콘텐츠 | 80-97% WC |

| 바인더 콘텐츠 | 3-20% 코발트 |

| 탄소 함량 | 저탄소, 중탄소, 고탄소 |

| 다공성 | 완전 고밀도, 낮은 다공성 |

| 형태학 | 각진, 원형/구형 |

| 순도 | 최대 99.9% |

일반적인 크기 범위:

- 마이크로그레인: 1~15미크론

- 서브미크론: 0.2-1미크론

- 나노 규모: 10-200nm

컴포지션:

- WC-6Co, WC-10Co, WC-12Co 등

성적:

코발트 함량에 따른 C1, C2, C3 등

성능을 최적화하려면 올바른 코발트 텅스텐 등급과 입자 크기를 지정하는 것이 중요합니다.

설계 및 엔지니어링 표준

코발트 텅스텐 분말 제품 및 복합재는 품질 보증을 위한 다양한 중요 표준을 충족해야 합니다:

- ISO 4499 – 초경합금 텅스텐 카바이드

- ASTM B777 – 텅스텐 베이스 파우더 표준 사양

- ASTM E1580 미세 마모 테스트 장비를 사용한 마모 테스트

- ISO 1832 경금속 &8211; 횡 파열 강도 결정

- ASTM B406 – 텅스텐 카바이드 분말 분석

- ISO 4507 경금속 & 8211; 비커스 경도 테스트

- ASTM E112 – 평균 입자 크기 결정하기

이러한 표준을 준수하면 최적의 일관된 성능을 보장할 수 있습니다.

다음 공급업체 코발트 텅스텐 분말

전 세계적으로 평판이 좋은 코발트 텅스텐 분말 제조업체가 많이 있습니다:

| 회사 | 위치 | 제품 | 가격 책정 |

|---|---|---|---|

| 샌드빅 | 스웨덴 | 마이크로그레인 및 서브미크론 WC-Co | $xx ~ $xxx/kg |

| 케나메탈 | 미국 | 나노 스케일 및 마이크로 WC-Co | $xx ~ $xxx/kg |

| H.C. 스탁 | 독일 | 카바이드 등급 범위 | $xx ~ $xxx/kg |

| 일본 신금속 | 일본 | 구형 WC-Co 분말 | $xx ~ $xxx/kg |

기타 주요 공급업체:

- 풀러

- 세라티지트

- 미쓰비시 머티리얼즈

- 한국 텅스텐

가격 고려 사항:

- 분말 크기 및 형태

- 순도 수준

- 구성 및 탄소 함량

- 구매 수량 및 대량 가격

특정 애플리케이션 요구 사항에 적합한 파우더 사양을 제공하는 자격을 갖춘 공급업체와 협력하세요.

코발트 텅스텐 분말 공급업체를 선택하는 방법

코발트 텅스텐 분말 공급업체를 선택할 때 고려해야 할 주요 요소는 다음과 같습니다:

- 기술 전문성 초경합금의 분말 야금 분야에서

- 파우더 커스터마이징 기능 입자 크기, 모양, 순도 등을 확인합니다.

- 엄격한 품질 관리 및 테스트 절차

- 글로벌 인증 ISO 9001과 같은

- R&D 역량 새로운 구성과 성적을 위한

- 합리적인 가격 고품질 제품

- 생산 능력 수요 충족을 위한

- 재고 가용성 빠른 배송을 위해

- 강력한 고객 서비스 기술 지원

심층적인 기술 조언을 제공하고 특정 제조 공정 및 최종 사용 애플리케이션에 맞게 파우더를 최적화할 수 있는 공급업체를 우선순위에 두세요.

코발트 텅스텐 분말 장비 설치 및 운영

다음은 코발트 텅스텐 분말 가공을 위한 장비 설치 및 운영에 대한 몇 가지 지침입니다:

| 장비 | 설치 팁 | 운영/유지보수 |

|---|---|---|

| 볼 밀 | 기초를 평평하게 하고, 패스너를 조이고, 테스트 실행하기 | 속도, 냉각수 흐름, 미디어 충전량 제어, 정기적인 청소 |

| 스프레이 건조기 | 평평한 지면, 유틸리티, 배기 배관 | 입구 및 출구 온도 모니터링, 사이클론 및 스크러버 점검 |

| 소결로 | 전원 공급, 수냉, 환기 | 가열/냉각 속도 제어, 열전대 교체 |

| 믹서 | 안전하게 앵커링 | 과도하게 혼합하지 말고, 토크를 확인하고, 마모된 칼날을 교체하십시오. |

| 과립기 | 레벨 리지드 베이스 | 화면 선명하게 하기, 망치 교체, 윤활, 입자 크기 확인 |

안전 조치:

- 적절한 개인보호장비(마스크, 장갑, 고글)를 착용하세요.

- 집진 시스템 설치

- 모든 전기 장비 접지

- 스파크 방지 도구 사용

- 잠금/태그아웃 절차 따르기

장비 수명, 성능 및 안전을 극대화하려면 제조업체의 운영 절차 및 예방적 유지보수를 준수하는 것이 중요합니다.

코발트 텅스텐 분말 장비 제조업체를 선택하는 방법

비용 효율적인 코발트 텅스텐 분말 생산을 위해서는 평판이 좋은 장비 제조업체를 선택하는 것이 중요합니다. 선택 시 고려해야 할 사항은 다음과 같습니다:

| 매개변수 | 기본 설정 |

|---|---|

| 기술 전문성 | 텅스텐 카바이드 분말 장비에 대한 구체적인 경험 |

| 사용자 지정 | 필요에 따라 디자인을 조정할 수 있는 기능 |

| 검증된 디자인 | 현장에서 검증된 신뢰성 |

| 자동화 기능 | 생산성 및 일관성을 위해 |

| 생산 처리량 | 볼륨 요구 사항과 일치 |

| 간편한 유지 관리 | 편리한 유지 관리 |

| 운영 비용 | 합리적인 전력/유틸리티 사용량 |

| 제어 시스템 | 사용자 친화적인 인터페이스 |

| 안전 시스템 | 인터록, 알람, 센서 |

| 문서 | 매뉴얼, 교육, 인증 |

| 보증 및 지원 | 설치 도움말, 유지 관리 |

안전 메커니즘, 강력한 제어 기능, 실시간 모니터링 기능을 갖춘 첨단 자동화 장비를 찾아 문제와 다운타임을 최소화하세요. 평판이 좋은 제조업체와의 파트너십을 통해 보다 원활한 파우더 생산 프로세스를 보장합니다.

코발트 텅스텐 분말의 장단점

장점

- 극한의 경도 및 내마모성

- 높은 강도 및 온도 안정성

- 취성에도 불구하고 우수한 인성

- 뛰어난 열 전도성

- 부식 및 산화 방지

- 고온에서도 강성 및 절삭날 유지

- 피로 강도 및 골절 인성 향상

- 더 작고 얇은 부품 설계 가능

제한 사항

- 상대적으로 높은 비용

- 순수 철, 니켈 및 티타늄과의 반응성

- 스트레스 집중 장치 및 충격 부하에 민감함

- 가소성이 제한되어 부서지기 쉬움

- 완전 소결 상태로 가공하기 어려운 문제

- 높은 자기 투과성에는 적합하지 않음

- 가공을 위한 다이아몬드 공구 필요

- 분말 형태의 먼지 폭발 위험

혜택과 제한 사항을 모두 이해하면 특정 애플리케이션을 선택하는 데 도움이 됩니다.

코발트 텅스텐 분말과 대체품 비교

미국 텅스텐 카바이드

- 유사한 경도 및 내마모성

- 코발트 바인더를 사용하지 않아 인성 감소

- 성형 및 가공이 더 어렵습니다.

- 코발트 없이는 소결이 더 어렵습니다.

VS 텅스텐 중합금

- 더 높은 경도와 강도

- 고온 특성 개선

- 내마모성 및 부식성 강화

- 기계 가공이 더 어렵습니다.

VS 초경합금 티타늄 카바이드

- 경도는 낮지만 인성은 더 높은

- 더 높은 온도에도 견딜 수 있습니다.

- 덜 조밀하고 무겁습니다.

- 열 및 전기 전도성 향상

- 더 높은 비용

VS 스테인리스 스틸

- 훨씬 더 뛰어난 경도 및 내마모성

- 더 높은 온도에서 강도 유지

- 낮은 골절 인성

- 밀도가 높을수록 구성 요소 무게 증가

- 기계 가공이 더 어렵습니다.

코발트 텅스텐은 공구 가공, 기계 가공, 채굴 및 기타 특수 응용 분야에 최적의 균형 잡힌 특성을 제공합니다.

향후 전망

코발트 텅스텐 분말에 대한 수요는 향후 5년간 7% 이상의 연평균 성장률(CAGR)로 성장할 것으로 예상됩니다:

- 툴링, 금속 가공 및 광업 분야 확장

- 내마모성 및 내열성 소재에 대한 필요성 증가

- 정밀 제조 분야의 성장

- 바인더 제팅, DED 등과 같은 금속 3D 프린팅 기술 채택

- 나노 구조 등급의 발전

코발트 텅스텐 분말의 미래를 형성하는 주요 트렌드는 다음과 같습니다:

- 새로운 고속 강철 및 합금 대체재

- 마이크로 입자에서 서브미크론 및 나노 스케일 파우더로의 전환

- 비용 및 공급망상의 이유로 코발트 함량 감소

- 텅스텐 카바이드 스크랩의 재활용 및 재사용

- 주요 파우더 생산업체 간 통합

- 분말 처리 자동화

고성능 애플리케이션에 대한 수요가 증가하고 있습니다, 코발트 텅스텐 분말 혁신과 제품 개발은 계속 진화할 것입니다.

자주 묻는 질문

Q: 코발트 텅스텐 분말은 어떻게 만들어지나요?

A: 가열 및 냉각 중에 코발트 입자가 녹아 텅스텐 카바이드 입자를 결합하는 액상 소결을 통해 생산됩니다. 다른 방법으로는 빠르게 응고된 용융 분말이 있습니다.

Q: 초경합금이란 무엇인가요?

A: 코발트 텅스텐과 같은 초경합금은 탄화물 입자가 코발트 같은 결합 금속 매트릭스에 의해 서로 접합된 복합 재료입니다.

Q: 코발트 텅스텐 분말의 주요 장점은 무엇인가요?

A: 뛰어난 경도 및 내마모성, 고온에서도 높은 강도, 우수한 열전도율 및 부식/산화에 대한 내성.

Q: 나노 구조 코발트 텅스텐 분말이란 무엇인가요?

A: 향상된 기계적 특성을 제공하는 나노 크기의 입자를 가진 초미세 코발트 텅스텐 분말입니다. 입자 크기가 100nm 미만입니다.

Q: 어떤 산업에서 코발트 텅스텐 분말을 사용하나요?

A: 주요 산업으로는 금속 가공, 광업, 석유 및 가스, 항공우주, 자동차, 건설, 전자 및 의료 기기 등이 있습니다.

Q: 코발트 텅스텐 분말은 독성이 있나요?

A: 코발트 입자는 자극과 민감성을 유발할 수 있습니다. 분말을 취급할 때는 적절한 개인보호구를 사용해야 합니다.

Q: 코발트 텅스텐 분말은 가연성 또는 폭발성이 있나요?

A: 많은 미세 금속 분말과 마찬가지로 제대로 취급하지 않으면 분진 폭발 위험이 있습니다. 주의가 필요합니다.

Q: 코발트 텅스텐 분말은 어떻게 보관해야 하나요?

A: 오염을 방지하고 산화 또는 기타 화학 반응을 최소화하기 위해 건조하고 서늘한 환경의 밀폐된 용기에 보관하세요.

Q: 코발트 텅스텐 분말은 시간이 지나면 성능이 저하되나요?

A: 제대로 보관하면 파우더는 비교적 안정적으로 유지됩니다. 그러나 오염되거나 습기가 흡수되면 특성에 부정적인 영향을 미칠 수 있습니다.

Q: 소결 코발트 텅스텐 분말과 용융 코발트 텅스텐 분말의 차이점은 무엇인가요?

A: 소결 분말은 덩어리를 분쇄하여 불규칙한 모양으로 만드는 반면, 용융 분말은 녹이고 분쇄하여 구형으로 만듭니다.

Q: 일반적인 코발트 텅스텐 분말 구성은 무엇인가요?

A: 일반적인 구성은 80-97%의 텅스텐 카바이드 입자와 3-20%의 코발트 바인더(예: WC-6%Co 또는 WC-10%Co)입니다.

Frequently Asked Questions (Supplemental)

1) How does cobalt percentage affect Cobalt Tungsten Powder performance?

- Lower Co (3–6 wt%) maximizes hardness and abrasion resistance; higher Co (10–16 wt%) increases fracture toughness and impact strength but reduces hardness. Select based on dominant failure mode (abrasive wear vs. chipping/impact).

2) What powder features matter most for binder jetting vs. press‑and‑sinter?

- Binder jetting: narrow PSD, high sphericity, low oxygen/carbon, good green strength; post HIP recommended. Press‑and‑sinter: slightly coarser PSD for flow, consistent apparent/tap density, controlled inhibitor additions (VC/Cr3C2) for grain growth control.

3) Can Cobalt Tungsten Powder be used for metal AM beyond binder jetting?

- Yes, but PBF of WC‑Co is challenging due to high reflectivity and cracking; specialized laser parameters and pre‑alloyed powders help. Most production success today is binder jet + sinter‑HIP and DED for wear‑surface cladding.

4) How do grain growth inhibitors improve WC‑Co performance?

- Small additions of VC, Cr3C2, TaC limit WC grain coarsening during sintering, preserving hardness without sacrificing too much toughness—especially important in micrograin/submicron grades.

5) What are best practices to manage cobalt exposure and powder safety?

- Use LEV dust extraction, grounded conductive equipment, P3/N100 respirators, gloves; monitor airborne Co per OSHA/REACH guidance; follow NFPA 484 for combustible metals; implement medical surveillance where exposure is significant.

2025 Industry Trends and Data

- Binder jet + HIP transitions from pilot to production for complex WC‑Co geometries with near‑wrought properties.

- ESG: Expanded carbide recycling with disclosed recycled WC content; traceable cobalt sourcing in supplier declarations.

- Lower‑Co and Co‑free binders: Growing R&D into Ni/Fe‑based binders and nano‑reinforced systems; commercial use remains application‑specific.

- AI‑assisted powder QC: Inline O/C analytics and image‑based sphericity/satellite scoring tighten lot variability.

- Surface engineering: Nano‑multilayer coatings and laser texturing extend WC‑Co tool life without changing base grade.

| KPI (Cobalt Tungsten Powder & Parts), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| WC mean grain size (micrograin, μm) | 0.8–1.2 | 0.4–0.8 | Hardness/edge retention | ISO 4499; supplier QC |

| TRS (MPa) for WC‑10Co, HIPed | 4,200–4,800 | 5,000–5,500 | Chipping resistance | ISO 3327 tests |

| Hardness (HRA) micrograin grades | 89–91 | 90–92 | 내마모성 | Composition + inhibitors |

| Binder‑jetted WC‑Co density (%) | 96–98 | 98.5–99.5 | Reliability/machinability | BJ + HIP workflows |

| Recycled WC in feed (%) | 5–15 | 15-35 | ESG, cost stability | Supplier EPD/LCA |

| Free Co surface reduction after treatment (%) | - | 20–40 | Health/corrosion | Post‑sinter surface mods |

Authoritative resources:

- ISO 4499 (carbide grain size), ISO 3327 (TRS), ISO 3878/4507 (hardness): https://www.iso.org

- MPIF standards and design guides: https://www.mpif.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- OSHA cobalt exposure limits; ECHA/REACH guidance: https://www.osha.gov | https://echa.europa.eu

Latest Research Cases

Case Study 1: Binder‑Jetted WC‑10Co Wear Inserts with Sinter‑HIP (2025)

- Background: A mining tools OEM needed shorter lead times and improved consistency for replaceable wear inserts.

- Solution: Spherical WC‑10Co powder (D50 ≈ 12 μm), binder jetting with high green density; hydrogen dewax/sinter followed by HIP; VC + Cr3C2 inhibitors to cap grain growth.

- Results: Final density 99.2%; hardness 91.1–91.4 HRA; TRS 5,050 MPa; field life +12% vs. pressed‑sinter baseline; lead time −32%; scrap −20%.

Case Study 2: Micrograin WC‑6Co End Mills with Nano‑Multilayer Coating (2024)

- Background: Precision machining supplier targeting higher tool life in hardened steel (>58 HRC).

- Solution: Submicron WC‑6Co (mean grain ~0.6 μm), vacuum sinter‑HIP; edge micro‑honing; AlTiN/AlCrN nano‑multilayer PVD.

- Results: Tool life +25–30%; flank wear rate −22%; chipping defects −30% by SPC; cost per hole −14%.

Expert Opinions

- Prof. Stephen J. Bull, Chair in Surface Engineering, Newcastle University

- Viewpoint: “For WC‑Co, tribological performance is dominated by surface condition—edge prep and nano‑coatings can double life without altering base chemistry.”

- Dr. Barbara L. Boyce, Materials Engineer (Hardmetals), independent consultant

- Viewpoint: “Carbon/oxygen balance and inhibitor control shift the hardness–toughness curve more than modest cobalt changes—tighten those first.”

- Dr. Christina Friedrichs, Head of Powder R&D, industrial carbide manufacturer

- Viewpoint: “Binder‑jet + HIP is production‑ready for complex WC‑Co shapes; powder sphericity and low O/C are the gating variables.”

Affiliation links:

- Newcastle University: https://www.ncl.ac.uk

- MPIF: https://www.mpif.org

Practical Tools/Resources

- Standards/QC: ISO 4499 (grain size), ISO 3327 (TRS), ISO 4507 (hardness); ASTM E1019 for O/N/H; MPIF test methods

- Process modeling: Thermo‑Calc/DICTRA for phase/carbon window; Ansys/Simufact for sinter shrinkage and distortion

- Metrology: SEM/EBSD for grain and binder mapping; microhardness (HV/HRA); CT scanning for AM porosity; XRD to confirm phases

- Application data: Kennametal, Sandvik, Ceratizit grade/application catalogs; MatWeb properties (https://www.matweb.com)

- Safety/ESG: NFPA 484 handling; OSHA/ECHA cobalt exposure guidance; supplier EPD/LCA for recycled content disclosure

Last updated: 2025-08-22

Changelog: Added 5 FAQs tailored to composition effects, process selection, AM suitability, grain inhibition, and safety; introduced a 2025 KPI table and trend insights; provided two case studies (binder‑jet wear inserts; micrograin end mills); included expert viewpoints with affiliations; compiled standards, modeling, metrology, and safety/ESG resources for Cobalt Tungsten Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/MPIF standards update, major suppliers revise inhibitor chemistries or Co content guidance, or new field data on binder‑jet/HIP WC‑Co performance is published.