1. 소개

제조업계에서는 기술 발전으로 인해 제품 제조 방식이 계속해서 혁신되고 있습니다. 이러한 혁신 중 하나는 전자빔 용융(EBM) 제조로, 기존 제조 방식에 비해 많은 이점을 제공합니다. 이 문서에서는 다음과 같은 개념을 살펴봅니다. EBM 제조의 장점, 관련 제조 공정, 다양한 산업 분야에서의 적용, 직면한 과제, 그리고 이 분야의 향후 발전 방향에 대해 알아보세요.

2. EBM 제조란 무엇인가요?

EBM 제조는 전자 빔을 사용하여 금속 분말 입자를 층별로 선택적으로 녹여 3차원 물체를 만드는 적층 제조 공정입니다. 이 프로세스는 일반적으로 전자빔 용융 또는 전자빔 적층 제조라고도 합니다. EBM 제조는 선택적 레이저 용융(SLM) 및 직접 금속 레이저 소결(DMLS)과 같은 다른 기술을 포함하는 광범위한 금속 적층 제조 범주에 속합니다.

3. EBM 제조의 장점

3.1 높은 정밀도

EBM 제조는 뛰어난 정밀도를 제공하여 복잡하고 정교한 형상을 만들 수 있습니다. 전자빔이 금속 분말을 선택적으로 녹여 재료를 정밀하게 증착하여 고해상도의 정확한 부품을 제작할 수 있습니다.

3.2 디자인의 자유

설계 복잡성에 제한이 있는 기존 제조 방식과 달리 EBM 제조는 설계자에게 혁신적인 디자인을 자유롭게 탐색할 수 있는 기회를 제공합니다. 복잡한 내부 구조, 돌출부, 언더컷을 쉽게 구현할 수 있어 가볍고 최적화된 부품을 생산할 수 있습니다.

3.3 비용 효율성

EBM 제조는 특히 소량 생산 및 맞춤형 부품의 경우 비용 효율적일 수 있습니다. 툴링이나 복잡한 조립 공정 없이 기능성 부품을 직접 제조할 수 있으므로 기존 제조 방식과 관련된 비용을 절감할 수 있습니다.

3.4 소재 유연성

EBM 제조는 티타늄, 스테인리스 스틸, 니켈 기반 합금 등 다양한 금속을 포함한 광범위한 소재를 지원합니다. 이러한 유연성 덕분에 제조업체는 용도에 가장 적합한 재료를 선택할 수 있어 내구성이 뛰어난 고성능 부품을 제작할 수 있습니다.

4. EBM 제조 과정

EBM 제조 프로세스에는 몇 가지 주요 단계가 포함됩니다:

4.1 CAD 모델 준비하기

이 과정은 원하는 물체의 CAD(컴퓨터 지원 설계) 모델을 생성하는 것으로 시작됩니다. CAD 모델은 최종 제품의 디지털 표현 역할을 하며 제조 공정에서 EBM 기계를 안내합니다.

4.2 머신 설정

CAD 모델이 준비되면 그에 따라 EBM 장비가 설정됩니다. 기계에 원하는 금속 분말을 적재하고 빔 출력, 빔 속도, 층 두께와 같은 파라미터를 설정합니다.

4.3 용융 및 응고

제조 과정에서 전자총에서 전자빔이 방출되어 금속 분말을 향하게 됩니다. 빔에서 발생하는 강렬한 열이 분말 입자를 녹여 원하는 모양으로 응고시킵니다. 이 레이어별 공정은 완전한 물체가 형성될 때까지 계속됩니다.

4.4 후처리

물체가 제작되면 열처리, 표면 마감, 필요한 경우 기계 가공과 같은 후처리 작업을 거칩니다. 이러한 단계는 최종 제품의 기계적 특성, 표면 품질 및 치수 정확도를 개선하는 데 매우 중요합니다.

5. EBM 제조의 애플리케이션

EBM 제조는 고유한 장점으로 인해 다양한 산업 분야에서 활용되고 있습니다. 몇 가지 주목할 만한 애플리케이션은 다음과 같습니다:

5.1 항공우주 산업

항공우주 분야에서는 터빈 블레이드, 엔진 부품, 구조 부품과 같은 가볍고 복잡한 부품을 생산하는 데 EBM 제조가 사용됩니다. 복잡한 형상을 고정밀로 제작할 수 있기 때문에 항공우주 제조업체에 이상적인 선택입니다.

5.2 의료 및 치과 분야

EBM 제조는 환자 맞춤형 임플란트, 보철물, 수술 도구를 생산할 수 있게 함으로써 의료 및 치과 분야에 혁신을 가져왔습니다. EBM으로 생산된 부품은 설계의 자유도와 생체 적합성이 뛰어나 의료 분야에 매우 적합합니다.

5.3 자동차 부문

자동차 산업은 연비와 차량 성능을 향상시키는 경량 부품을 생산함으로써 EBM 제조의 이점을 누리고 있습니다. 엔진 브래킷, 열교환기, 배기 매니폴드와 같은 복잡한 부품은 EBM을 사용하여 효율적으로 제조할 수 있습니다.

5.4 툴링 및 성형

EBM 제조는 툴링 및 몰딩 공정에도 적용됩니다. 복잡한 냉각 채널로 맞춤형 금형을 제작할 수 있으므로 사출 성형 및 다이캐스팅과 같은 산업에서 제조 효율성이 향상되고 사이클 시간이 단축됩니다.

6. EBM 제조의 과제와 한계

EBM 제조는 많은 이점을 제공하지만, 해결해야 할 특정 과제와 한계에 직면해 있습니다. 여기에는 다음이 포함됩니다:

6.1 제한된 재료 옵션

기존 제조 방식에 비해 EBM 제조는 사용 가능한 재료의 선택이 제한적입니다. 하지만 지속적인 연구 개발 노력으로 EBM과 호환되는 재료의 범위가 확대되면서 이러한 한계가 해결되고 있습니다.

6.2 크기 및 속도 제약

EBM 제조는 다른 적층 제조 기술에 비해 상대적으로 느릴 수 있습니다. 또한 빌드 볼륨의 크기에 따라 생산할 수 있는 물체의 크기에 제한이 있습니다. 그러나 기계 기술과 공정 최적화의 발전으로 속도와 크기 기능이 점차 개선되고 있습니다.

6.3 표면 마감 및 다공성

EBM 제조 공정은 표면 마감이 거칠고 다공성이 높은 부품을 만들 수 있습니다. 이러한 특성은 일부 애플리케이션에서는 중요하지 않을 수 있지만, 다른 애플리케이션에서는 추가적인 후처리 단계나 표면 처리가 필요할 수 있습니다.

6.4 장비 및 전문성 비용

제조업체는 EBM 장비와 필요한 전문 지식에 투자하는 데 많은 비용이 소요될 수 있습니다. 전문 지식이 필요하고 기술의 복잡한 특성으로 인해 초기 설정 및 운영 비용이 많이 들 수 있습니다. 그러나 기술이 성숙하고 더 널리 보급됨에 따라 비용은 감소할 것으로 예상됩니다.

7. EBM 제조의 미래 발전

EBM 제조 분야는 지속적으로 발전하고 있으며, 몇 가지 발전이 미래를 형성할 것으로 예상됩니다. 여기에는 다음이 포함됩니다:

7.1 향상된 머티리얼 선택

연구 개발 노력은 EBM 제조와 호환되는 재료의 범위를 확장하는 데 초점을 맞추고 있습니다. 이를 통해 제조업체는 새로운 애플리케이션을 탐색하고 기술의 잠재력을 최대한 활용할 수 있습니다.

7.2 향상된 속도 및 크기 기능

기계 기술과 공정 최적화의 발전은 EBM 제조의 빌드 속도와 빌드 볼륨 증가로 이어질 것입니다. 이는 공정의 효율성과 확장성을 향상시켜 대규모 생산의 새로운 가능성을 열어줄 것입니다.

7.3 향상된 포스트 프로세싱 기법

EBM 제조 부품에 특화된 고급 후처리 기술을 개발하기 위한 노력이 계속되고 있습니다. 이는 표면 마감을 개선하고 다공성을 줄이며 EBM 제조 부품의 전반적인 품질을 향상시키는 데 도움이 될 것입니다. 연마, 열처리, 표면 코팅과 같은 마감 공정은 우수한 결과를 얻기 위해 최적화되고 있습니다.

7.4 다른 제조 공정과의 통합

EBM 제조는 다른 제조 공정과 통합되어 하이브리드 제조 솔루션을 만들고 있습니다. 제조업체는 EBM을 기존의 감산 제조 또는 기타 적층 제조 기술과 결합하여 각 방법의 장점을 활용하고 기능이 강화된 복잡한 부품을 생산할 수 있습니다.

8. 결론

EBM 제조는 기존 제조 방식에 비해 많은 장점을 제공하는 최첨단 적층 제조 공정입니다. 높은 정밀도, 디자인 자유도, 비용 효율성, 재료 유연성 덕분에 항공우주, 의료, 자동차, 금형 등 다양한 산업 분야에서 가치 있는 기술로 인정받고 있습니다. 몇 가지 과제와 한계에도 불구하고 지속적인 연구 개발 노력으로 재료 옵션, 속도, 표면 마감, 비용 효율성이 개선되고 있습니다. EBM 제조의 미래는 그 역량을 더욱 향상시키고 혁신을 위한 새로운 가능성을 열어줄 발전이 곧 다가올 것으로 보입니다.

자주 묻는 질문

1. EBM 제조는 3D 프린팅과 유사하나요?

EBM 제조는 3D 프린팅 또는 적층 제조의 한 유형입니다. 하지만 전자 빔을 사용하여 금속 분말을 선택적으로 녹이는 반면, FDM이나 SLA와 같은 다른 3D 프린팅 방법은 다른 기술과 재료를 사용합니다.

2. EBM 제조에 사용할 수 있는 재료는 무엇인가요?

EBM 제조는 티타늄, 스테인리스강, 니켈 기반 합금과 같은 금속을 포함한 다양한 재료를 지원합니다. 하지만 기존 제조 방식에 비해 재료 선택이 더 제한적입니다.

3. EBM 제조 부품을 중요한 애플리케이션에 사용할 수 있나요?

예, EBM으로 제조된 부품은 중요한 애플리케이션에 사용할 수 있습니다. 이 공정은 항공우주 및 의료와 같은 까다로운 산업에 적합한 높은 정밀도와 재료 특성을 제공합니다.

4. EBM 제조는 다른 적층 제조 방법과 어떻게 다른가요?

EBM 제조는 다른 적층 제조 방식에 비해 고유한 장점과 한계가 있습니다. 높은 정밀도와 디자인 자유도를 제공하지만 제작 속도가 느리고 재료 옵션이 제한될 수 있습니다. 방법 선택은 애플리케이션의 특정 요구 사항에 따라 달라집니다.

5. EBM 제조의 향후 전망은 어떻게 되나요?

재료 옵션 확대, 속도 및 크기 기능 개선, 후처리 기술 향상, 다른 제조 공정과의 통합에 중점을 둔 지속적인 개발이 이루어지고 있는 EBM 제조의 미래는 유망해 보입니다. 이러한 발전은 다양한 산업 분야에서 EBM 제조의 채택과 잠재력을 더욱 촉진할 것입니다.

Additional FAQs: EBM Manufacturing

1) What parts and geometries benefit most from EBM versus laser PBF?

- EBM excels on thicker sections, lattice implants, and alloys that prefer high build temperatures (e.g., Ti6Al4V, CoCr). The elevated preheat reduces residual stress and distortion, enabling support-light builds and good fatigue performance in porous structures.

2) How does EBM’s vacuum/high-temperature environment affect material properties?

- Vacuum minimizes oxidation; high preheat (typically 600–1000°C for Ti alloys) promotes in-situ stress relief and coarser microstructures, often improving ductility and reducing anisotropy. Surface roughness is typically higher than laser PBF and may require additional finishing.

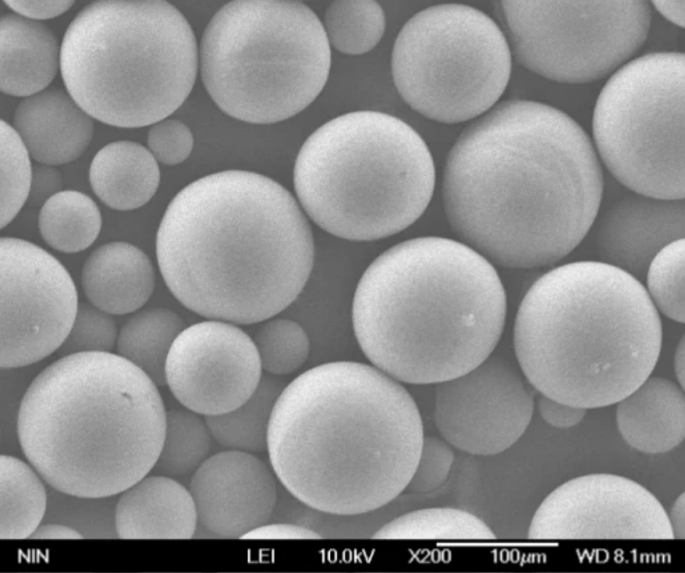

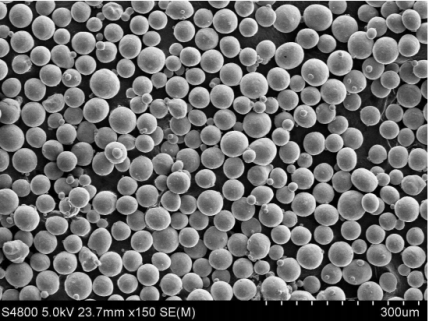

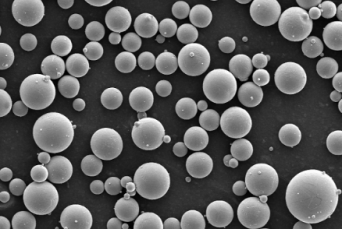

3) What powder specifications are typical for EBM?

- Spherical, flowable powders with wider PSD than LPBF: commonly 45–105 µm for Ti6Al4V and CoCr. Low interstitials (O, N, H) and tight lot-to-lot control are critical; powder reuse requires sieving and O/N/H monitoring.

4) Can EBM manufacturing meet regulated aerospace and medical requirements?

- Yes. With validated processes, material traceability, NDT, and standards like ASTM F3001/F2924 (Ti-6Al-4V) and ISO 13485 QMS for medical devices, EBM parts can be qualified for serial production.

5) What are the key cost levers for EBM production?

- Part nesting and stacking to maximize Z, powder reusability, beam strategy optimization, reduced support volume, and targeted post-processing (HIP where needed, selective machining). Build success rate and throughput dominate piece-part cost.

2025 Industry Trends: EBM Manufacturing

- Medical momentum: Expanded use of EBM for porous Ti6Al4V implants and spinal cages with validated lattice architectures.

- Throughput gains: Faster powder spreading, adaptive beam strategies, and multi-part stacking deliver 10–18% cycle-time reductions on Ti builds.

- Quality by monitoring: Wider deployment of in-situ thermionic emission and layer imaging, coupled with powder genealogy and O/N/H analytics.

- Material portfolio: Growing adoption of CoCr, pure copper alloys with tailored preheat, and early pilots of Ni-based superalloys optimized for EBM.

- Sustainability: Closed-loop powder recovery and Environmental Product Declarations (EPDs) increasingly requested by OEMs.

2025 EBM Market Snapshot (Indicative)

| Metric | 2023 | 2024 | 2025 YTD (Aug) | 참고 |

|---|---|---|---|---|

| Global installed EBM systems | ~1,250 | ~1,340 | ~1,430 | Medical + aerospace clusters |

| Avg. Ti6Al4V EBM build rate change vs. 2023 | - | +8–12% | +10–18% | Beam strategy + higher preheat |

| Share of medical implants in EBM output (%) | ~55 | ~57 | ~59 | Lattice implants growth |

| Typical Ti6Al4V EBM powder PSD (µm) | 45–105 | 45–105 | 45–105 | Stable spec; reuse up |

| HIP usage for EBM Ti parts (%) | ~70 | ~74 | ~78 | Fatigue/pressure-critical parts |

| Reused powder share in EBM builds (%) | 35–45 | 40–50 | 45–55 | With O/N/H and sieving controls |

Sources:

- ASTM/ISO AM standards: https://www.astm.org, https://www.iso.org

- FDA device databases and AM guidance: https://www.fda.gov/medical-devices

- Industry trackers (Context/Wohlers-type reports), OEM notes (GE Additive/Arcam, EOS)

- MPIF resources on powder handling and reuse

Latest Research Cases

Case Study 1: High-Porosity Ti6Al4V Spinal Cages via EBM with Optimized Lattices (2025)

Background: A medical device OEM sought improved osseointegration and faster time-to-market for EBM spinal cages.

Solution: Employed Ti6Al4V ELI powder (45–105 µm); gradient lattice (65–80% porosity), elevated preheat, adaptive beam contouring; post-build HIP and grit blasting; validated cleaning per ISO 13485.

Results: Compression fatigue life +22% vs. prior design; pore interconnectivity improved, achieving >95% open porosity in lattice regions; first-pass yield +8% from reduced distortion.

Case Study 2: EBM Ti6Al4V Brackets with Reduced Post-Machining via Support-Light Strategies (2024)

Background: An aerospace supplier needed to cut finishing costs on complex brackets.

Solution: Redesigned for self-supporting angles, minimized downfacing area; tuned beam parameters and hatching to control overhang quality; localized HIP only on stress-critical zones.

Results: Support volume -40%, machining time -28%, dimensional scatter reduced by 30%; mechanical properties met AMS/ASTM minima after heat treatment.

Expert Opinions

- Prof. Christopher J. Tuck, Professor of Additive Manufacturing, University of Nottingham

- “EBM’s high-temperature build environment is uniquely suited to lattice-rich medical devices, delivering low residual stress and robust fatigue in porous structures.”

- Dr. Carl-Johan Thoren, Senior Fellow, Arcam EBM (GE Additive)

- “Layer-wise thermal management and powder genealogy tracking are now central to repeatable EBM—especially as customers push reuse cycles higher.”

- Dr. Deirdre Lyons, Materials Scientist, Orthopedic Implants Consultant

- “For implants, validated cleaning and surface preparation post-EBM can influence osseointegration as much as lattice geometry—roughness control and contamination testing are critical.”

Practical Tools and Resources

- ASTM F2924 (PBF Ti-6Al-4V), ASTM F3001 (Ti-6Al-4V ELI for AM), ASTM F3318 (implants—additive manufacturing): https://www.astm.org

- ISO/ASTM 52907 (metal powder feedstock), ISO 13485 (medical device QMS), ISO 10993 (biological evaluation): https://www.iso.org

- FDA Technical Considerations for Additive Manufactured Medical Devices: https://www.fda.gov/medical-devices

- NIST AM-Bench and measurement science resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mapping and qualifications: https://senvol.com

- MPIF guides on powder testing and safety: https://www.mpif.org

- OEM application notes and parameter guides (GE Additive/Arcam)

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; included a 2025 EBM market snapshot table with sources; provided two recent case studies; added expert viewpoints; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/FDA guidance updates, major OEMs release new EBM parameter sets, or market demand shifts >10% in medical/aerospace segments