何なのか? レーザーラピッドプロトタイピング?

レーザー・ラピッドプロトタイピング(LRP)は、産業界が製造に取り組む方法に革命をもたらしています。複雑なデザインを光速で作成する方法を不思議に思ったことはありませんか?デジタルデザインを比類のない精度で具体的な物体に変換する技術を想像してみてください。それがLRPの魔法です。この記事では、最先端の金属粉末から幅広い用途まで、レーザーラピッドプロトタイピングの内と外を深く掘り下げます。

レーザー・ラピッドプロトタイピングの概要

レーザー・ラピッド・プロトタイピングは、レーザーエネルギーを使用して3Dオブジェクトをレイヤーごとに作成する高度な技術です。この技術は、より広範な付加製造のカテゴリーの一部であり、非常に詳細で複雑な構造を製造する能力で有名です。あなたが航空宇宙、自動車、あるいはヘルスケアに携わっていようといまいと、LRPはスピード、精度、材料効率において比類のない利点を提供します。しかし、それはどのように機能し、何がそれほど効果的なのでしょうか?それを分解してみましょう。

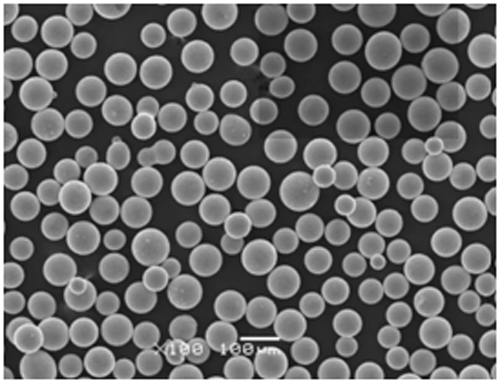

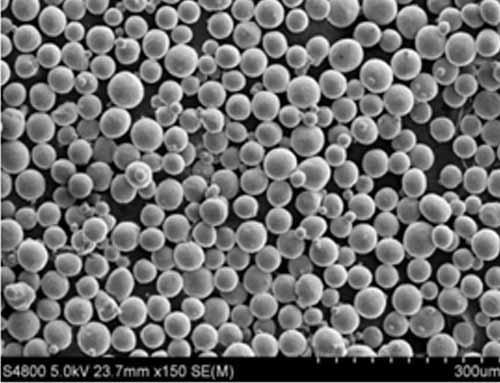

レーザー・ラピッド・プロトタイプ材料の構成

LRPに関しては、使用する材料の組成が重要です。金属粉末はショーの主役であり、それぞれが異なる用途に適したユニークな特性を提供する。しかし、これらの金属粉末とは一体何なのでしょうか、そしてその組成は最終製品にどのような影響を与えるのでしょうか?

レーザー・ラピッドプロトタイピング用金属粉末の種類と特徴

LRPに使用可能な様々な種類の金属粉末を理解することは非常に重要です。以下は、特定の金属粉末モデル、その組成、およびユニークな特性の包括的な内訳です。

| 金属粉 | 構成 | 主な特徴 | 用途 |

|---|---|---|---|

| 316Lステンレス鋼 | 鉄(Fe)、クロム(Cr)、ニッケル(Ni)、モリブデン(Mo) | 高耐食性、良好な溶接性 | 医療用インプラント、食品加工機器 |

| AlSi10Mg | アルミニウム(Al)、ケイ素(Si)、マグネシウム(Mg) | 軽量、高熱伝導性 | 自動車部品、航空宇宙部品 |

| Inconel 718 | ニッケル(Ni)、クロム(Cr)、鉄(Fe)、モリブデン(Mo) | 高強度、耐酸化性 | タービンブレード、ロケットエンジン |

| チタン Ti6Al4V | チタン(Ti)、アルミニウム(Al)、バナジウム(V) | 高い強度対重量比、生体適合性 | 医療用インプラント、航空宇宙部品 |

| コバルトクロム(CoCrMo) | コバルト(Co)、クロム(Cr)、モリブデン(Mo) | 高い耐摩耗性、耐食性 | 歯科インプラント、整形外科インプラント |

| マレージング鋼 (MS1) | 鉄(Fe)、ニッケル(Ni)、コバルト(Co)、モリブデン(Mo) | 高強度、靭性、機械加工が容易 | 工具、航空宇宙部品 |

| 銅(Cu) | 銅(Cu) | 優れた熱伝導性と電気伝導性 | 熱交換器、電気部品 |

| Hastelloy X | ニッケル(Ni)、クロム(Cr)、鉄(Fe)、モリブデン(Mo) | 高温強度、耐酸化性 | ガスタービンエンジン、工業炉 |

| 316Lステンレス鋼 | 鉄(Fe)、クロム(Cr)、ニッケル(Ni)、モリブデン(Mo) | 高耐食性、良好な溶接性 | 医療用インプラント、食品加工機器 |

| Inconel 625 | ニッケル(Ni)、クロム(Cr)、モリブデン(Mo)、ニオブ(Nb) | 優れた耐疲労性、高い引張強度 | 化学処理、海洋用途 |

| アルミニウム AlSi10Mg | アルミニウム(Al)、ケイ素(Si)、マグネシウム(Mg) | 軽量、高熱伝導性 | 自動車部品、航空宇宙部品 |

の利点 レーザーラピッドプロトタイピング

なぜレーザーラピッドプロトタイピングが製造の世界を席巻しているのでしょうか?この技術をゲームチェンジャーにする際立った利点のいくつかを探ってみよう。

スピードと効率

従来の製造方法では、特に複雑な部品を製造する場合、時間がかかることがあります。一方、レーザー・ラピッド・プロトタイピングは、複雑なデザインをわずかな時間で作成することができます。機械加工がほとんど不可能な部品が必要なことを想像してみてください。LRPを使えば、数週間ではなく数時間で準備することができます。

精度と正確さ

レーザーラピッド プロトタイピングは、高精度のコンポーネントを作成するのに優れています。レーザーは微細なポイントに焦点を合わせることができるため、非常に細かいディテールを表現することができます。これは、航空宇宙や医療機器製造のように、わずかなずれが重大な結果をもたらす可能性のある産業では特に重要です。

素材の多様性

ステンレス鋼からエキゾチック合金まで、LRPで使用できる材料の範囲は広大です。この多用途性は、自動車産業用の軽量部品の製造であれ、ヘルスケア用の生体適合性インプラントの製造であれ、この技術が幅広い用途に適応できることを意味する。

複雑な設計でも費用対効果が高い

複雑な設計やカスタマイズされた設計の場合、従来の製造は金型が必要なため、法外に高価になることがあります。LRPは特定の金型を必要としないため、特に少量生産やプロトタイプの場合、より費用対効果の高い選択肢となります。

廃棄物の削減

従来の減法的製造では、原材料から余分なものが切り取られるため、かなりの量の材料が無駄になります。LRPは付加製造プロセスであるため、部品の製造に必要な材料のみを使用し、廃棄物を大幅に削減し、より持続可能な選択肢となります。

レーザー・ラピッドプロトタイピングの応用

レーザーラピッドプロトタイピングの多用途性は、その幅広いアプリケーションに反映されています。ここでは、さまざまな業界がこの技術をどのように活用しているかを詳しく見てみましょう。

| 産業 | 申し込み | メリット |

|---|---|---|

| 航空宇宙 | タービンブレード、構造部品 | 軽量、高強度部品、リードタイムの短縮 |

| 自動車 | エンジン部品、カスタム部品 | 少量生産のためのコスト効率、性能の向上 |

| メディカル | インプラント、補綴 | 個々の患者に合わせたカスタマイズ、生体適合性 |

| コンシューマー・エレクトロニクス | 住宅部品、複雑なデザイン | 精密な製造、迅速な反復 |

| ジュエリー | カスタムデザイン、複雑なパターン | 高精度、生産時間の短縮 |

| エネルギー | 熱交換器、タービン部品 | 高温耐性、効率的な材料使用 |

| ディフェンス | 武器部品、軽量装甲 | カスタムデザイン、テスト用ラピッドプロトタイピング |

レーザー・ラピッドプロトタイピングの仕様、サイズ、グレード、規格

LRPに使用される材料の規格、サイズ、等級を理解することは、プロジェクトに適した材料を選択するために不可欠です。以下は、最も一般的な規格と仕様の概要を示した詳細な表です。

| 素材 | スタンダード | グレード | サイズ |

|---|---|---|---|

| 316Lステンレス鋼 | ASTM F138、ISO 5832-1 | 1.4404 | パウダーサイズ15-45 µm、45-100 µm |

| AlSi10Mg | ISO 3522 | 3.2371 | 粉体サイズ:20~63μm、63~150μm |

| Inconel 718 | AMS5662、ASM B637 | 2.4668 | パウダーサイズ15-53 µm |

| チタン Ti6Al4V | ASTM F1472、ISO 5832-3 | 3.7165 | パウダーサイズ15-45 µm |

| コバルトクロム(CoCrMo) | ISO 5832-4、ASM F1537 | 2.4778 | パウダーサイズ10-45 µm |

| マレージング鋼 (MS1) | AMS 6514 | 1.2709 | パウダーサイズ15-45 µm |

| 銅(Cu) | ASTM B170 | C10100 | パウダーサイズ10-45 µm |

| Hastelloy X | AMS 5754、ASM B435 | 2.4665 | パウダーサイズ15-45 µm |

サプライヤーと価格 レーザーラピッドプロトタイピング 材料

LRP材料の適切なサプライヤーを選ぶことは、品質とコスト効率を確保するために非常に重要です。以下に、評判の良いサプライヤーのリストと、価格設定の詳細をご紹介します。

| サプライヤー | 素材 | 価格帯(kgあたり) | 所在地 | リードタイム |

|---|---|---|---|---|

| カーペンター・テクノロジー | 316Lステンレス鋼 | $100 – $150 | アメリカ | 2~4週間 |

| EOS GmbH | AlSi10Mg | $120 – $170 | ドイツ | 3~5週間 |

| ヘガネスAB | Inconel 718 | $250 – $300 | スウェーデン | 4~6週間 |

| アルカムAB | チタン Ti6Al4V | $300 – $400 | スウェーデン | 3~5週間 |

| サンドビック | コバルトクロム(CoCrMo) | $200 – $250 | スウェーデン | 3~5週間 |

| GKNアディティブ | マレージング鋼 (MS1) | $180 – $220 | 英国 | 3~5週間 |

| LPWテクノロジー | 銅(Cu) | $90 – $120 | 英国 | 2~4週間 |

| ケナメタル | Hastelloy X | $270 – $320 | アメリカ | 4~6週間 |

レーザー・ラピッドプロトタイピングの長所と短所の比較

どんな技術にもトレードオフがあります。レーザーラピッドプロトタイピングの長所と短所を比較し、期待されるものについてバランスの取れた見方をしてみましょう。

| 長所 | 短所 |

|---|---|

| 精密製造:LRPは比類のない精度を提供し、複雑なデザインに理想的です。 | 高いイニシャルコスト:設備や材料が高価なため、小規模の事業所では実現できない場合がある。 |

| スピード:特に複雑な部品の場合、従来の方法よりはるかに速い。 | 材料の制限:すべての素材がLRPに適しているわけではなく、後処理が必要なものもあります。 |

| 汎用性:様々な業界、様々な用途に使用可能。 | サイズの制約:作成できるパーツのサイズは、マシンのビルドボリュームによって制限されます。 |

| 廃棄物の削減:アディティブ・プロセスとして、LRPは材料の無駄を最小限に抑え、より持続可能なものにします。 | 表面仕上げ:素材や工程によっては、追加仕上げが必要な場合があります。 |

レーザー・ラピッドプロトタイピングの将来動向

将来を展望すると、レーザーラピッドプロトタイピングは製造工程にさらに不可欠なものとなっていくでしょう。新たなトレンドとしては、新素材の開発、設計最適化のための人工知能との統合、プロセススピードと効率の改善などが挙げられます。さらに、コストが下がるにつれて、LRPが中小企業にも利用できるようになり、その影響がさらに拡大することが予想されます。

よくある質問

| 質問 | 回答 |

|---|---|

| レーザー・ラピッドプロトタイピングとは? | レーザー・ラピッド・プロトタイピングは、レーザーを使用して、デジタル・デザインから材料を積層して3Dオブジェクトを作成する積層造形技術である。 |

| どの業界がLRPを使用していますか? | LRPは、航空宇宙、自動車、医療、家電を含む様々な産業で使用されています。 |

| 従来の製造業に対するLRPの利点は何ですか? | LRPは、従来の製造方法と比較して、製造時間の短縮、設計の柔軟性の向上、材料の無駄の削減を実現します。 |

| LRPに使用できる素材は? | ステンレス鋼、アルミニウム合金、チタンなど、さまざまな素材を使用できる。 |

| LRPは大量生産に適していますか? | LRPは通常、プロトタイピングや少量生産に適しているが、進歩によって大量生産が可能になってきている。 |

| LRPのコスト比較は? | LRPは初期コストが高いものの、複雑な設計や少量生産の場合、金型費が不要になるため、より費用対効果が高くなります。 |

| LRPの限界とは? | 限界としては、初期コストの高さ、材料の制約、生産できる部品の大きさの制限などがある。 |

結論n

レーザーラピッドプロトタイピング それは単なるバズワードではなく、産業を再形成する変革的技術です。非常に複雑な部品を作りたいのか、無駄を省きたいのか、あるいは単に製品をより早く市場に出したいのかに関わらず、LRPは無視できない多くの利点を提供します。この技術が進化し続けるにつれて、その用途は拡大し、製造業の未来にとって不可欠なツールとなるでしょう。