レーザー金属蒸着(LMD)の概要

レーザー金属蒸着 (LMD)とは、高出力レーザーを使用して金属粉末やワイヤーを基板上に溶融・融着させ、層ごとに三次元構造を形成する画期的な積層造形(AM)技術である。航空宇宙、自動車、医療業界のいずれにおいても、LMDは精密性、耐久性、効率性を必要とする複雑な金属部品に強固なソリューションを提供します。

摩耗したタービンブレードを修理したり、カスタムインプラントを作ったりする必要があることを想像してみてほしい。従来の製造方法では、時間がかかりすぎたり、コストがかかりすぎたり、あるいは単に精度が十分でなかったりするかもしれない。LMDは、まるでスーパーヒーローのように、レーザーを使って金属粉末を完璧な形状に溶接し、1層1層丹念に作り上げる。その結果は?高精度で強度の高い部品は、オリジナルを凌ぐかもしれない。

しかし、どのように機能するのか?どんな素材が使われているのか?そして最も重要なことは、それがあなたのビジネスにどのようなメリットをもたらすのかということである。この詳細なガイドでは、LMDが使用する金属粉末から長所と短所、そして長引く疑問を解消するための便利なFAQセクションまで、LMDの内部と外部について深く掘り下げていきます。

さあ、シートベルトを締めて、レーザー金属蒸着の魅力的な世界を探検しよう!

レーザー金属蒸着(LMD)とは?

LMDはアディティブ・マニュファクチャリングの一種で、3Dプリンティングとも呼ばれ、材料を除去する代わりに添加する。このプロセスでは、集束したレーザービームを使って金属粉末やワイヤーを溶かし、それを基板上に堆積させる。この技術により、材料の精密な制御が可能になり、複雑な形状や高性能の金属部品の作成が可能になる。

レーザー金属蒸着の仕組み

レーザー金属蒸着は、金属粉末をノズルからレーザービームに照射し、粉末を溶かして基材(基板)に融着させることで機能する。レーザーが移動すると、金属の層が積み重なって希望の形状が形成される。レンガの代わりに小さな金属の粒を使い、モルタルの代わりに高エネルギーのレーザーですべてを結合させる。

- レーザー光源: レーザーの種類と出力は、金属粉がどのように溶融・凝固するかを決定する。ファイバーレーザーは、その効率と精度のために一般的に使用されています。

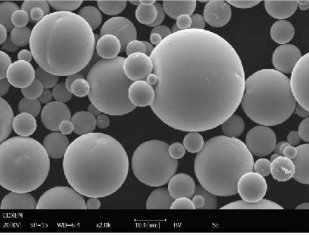

- パウダー・フィード・システム: 金属粉末はノズルを介してレーザービームに供給される。均一な層を形成するためには、粉末の流れの均一性が重要です。

- モーション・コントロール レーザーと粉末供給システムの動きは、多くの場合、CNCやロボットシステムを用いて精密に制御され、希望する形状を作り出す。

この精度は、LMDが単に新しい部品を製造するだけではないことを意味する。必要な部分に材料を追加することで、既存の部品を修理することもできます。これは、航空宇宙産業などの高価な部品に特に有効です。

応用例 レーザー金属蒸着 (LMD)

レーザー金属蒸着は、様々な産業で幅広い応用が可能な汎用性の高いプロセスである。高価値部品の修理から複雑なカスタム設計部品の作成まで、LMDは製造業に波及している。

主な用途

| 産業 | 申し込み | メリット |

|---|---|---|

| 航空宇宙 | タービンブレード修理、エンジン部品 | ダウンタイムの削減、部品寿命の延長 |

| 自動車 | ギアとクランクシャフトの修理、カスタムパーツ | パフォーマンスの向上、コスト効率の高い生産 |

| メディカル | カスタムインプラント、歯科用コンポーネント | 高精度、生体適合性 |

| 工具 | 金型修理、金型修復 | 工具寿命の延長、リードタイムの短縮 |

| 石油・ガス | バルブシート、穴あけ部品 | 過酷な環境への耐性、交換コストの削減 |

| 発電 | タービン修理、部品製造 | 効率の向上、メンテナンスコストの削減 |

| ディフェンス | 武装部品、重要装備の修理 | 高い強度、過酷な条件下での耐久性 |

| エネルギー | 風力タービン部品、原子炉部品 | 持続可能性、重要な業務における高いパフォーマンス |

| 建設 | カスタム構造部品、重機修理 | 強度、柔軟性、費用対効果 |

| マリン | プロペラ修理、船舶エンジン部品 | 耐食性、海洋環境での長寿命 |

これらの業界にはそれぞれ独自の要件がありますが、LMDの柔軟性により、そのすべてに容易に対応することができます。航空宇宙産業で必要とされる高強度材料でも、医療用インプラントで使用される生体適合性金属でも、LMDなら対応可能です。

LMDに使用される特定の金属粉末

金属粉末の選択は、最終製品の品質、耐久性、機能性に直接影響するため、LMD において極めて重要である。ここでは、LMDで一般的に使用される金属粉末を、その組成や特性とともに紹介する。

LMD用金属粉末トップ10:

| 金属粉 | 構成 | プロパティ | 特徴 |

|---|---|---|---|

| Inconel 625 | ニッケル・クロム・モリブデン・ニオブ合金 | 高強度、優れた耐食性 | 航空宇宙、海洋、化学産業で使用 |

| チタン Ti-6Al-4V | チタン・アルミニウム・バナジウム合金 | 高い強度対重量比、生体適合性 | 医療用インプラント、航空宇宙分野に最適 |

| ステンレススチール316L | 鉄-クロム-ニッケル-モリブデン合金 | 耐食性、優れた機械的特性 | 医療、食品加工業界で一般的 |

| コバルトクロム(Co-Cr) | コバルトクロム合金 | 耐摩耗性、生体適合性 | 歯科用、整形外科用インプラントに使用 |

| アルミニウム AlSi10Mg | アルミニウム・シリコン・マグネシウム合金 | 軽量、優れた熱特性 | 自動車、航空宇宙用途に人気 |

| Hastelloy X | ニッケル-クロム-鉄-モリブデン合金 | 耐熱性、耐酸化性 | 高温環境に適している |

| マルエージング鋼 18Ni300 | ニッケル-コバルト-モリブデン-チタン合金 | 超高強度、優れた靭性 | ツーリング、航空宇宙分野で使用 |

| ニッケル718 | ニッケル・クロム・鉄合金 | 高張力、耐クリープ性 | タービンエンジン、航空宇宙分野で広く使用されている。 |

| 工具鋼 H13 | クロム-モリブデン-バナジウム合金 | 高硬度、耐摩耗性 | 金型、ダイカスト金型に最適 |

| 銅-CrZr | 銅-クロム-ジルコニウム合金 | 優れた熱伝導性、強度 | 熱交換器、電気部品に使用 |

これらの金属粉末は、強度、耐食性、生体適合性など、用途に特有の要件に基づいて慎重に選択される。

の特性と特徴 レーザー金属蒸着 (LMD)

LMDの能力と潜在的な限界を十分に理解するためには、LMDの特性と特徴を理解することが不可欠である。LMD の特徴をより明確に理解するために、これらの側面を分解してみよう。

素材の特性:

| プロパティ | 説明 |

|---|---|

| 密度 | LMD部品は一般に密度が高く、鍛造部品に匹敵する。 |

| 微細構造 | 微細な組織が得られるため、高い強度と靭性が得られる。 |

| 表面仕上げ | 表面仕上げは、パウダーとプロセス・パラメーターによって異なり、多くの場合、後処理が必要となる。 |

| 多孔性 | 気孔率は、最適化されたパラメーターによって最小にすることができるが、これは素材や用途によって異なる。 |

| 残留応力 | LMDは残留応力を発生させる可能性があり、熱処理によってその応力を緩和する必要がある。 |

プロセスの特徴:

| 特徴 | 詳細 |

|---|---|

| 層の厚さ | 通常、50ミクロンから500ミクロンの範囲で、用途によって異なる。 |

| 蒸着率 | 0.5~3kg/時の範囲で、材質とレーザー出力に影響される。 |

| 精度 | 公差±0.1mm以上の高精度。 |

| 柔軟性 | 1回の造形で複雑な形状や複数の材料を扱うことができる。 |

| スケーラビリティ | 試作品から生産品まで、小型部品から大型部品まで対応。 |

これらの特性や特徴の組み合わせにより、LMDは高性能金属部品の製造や補修のための強力なツールとなっている。

レーザー金属蒸着(LMD)の利点と限界

他の製造プロセスと同様、LMD にも長所と短所がある。ここでは、LMDがお客様のニーズに適しているかどうかを判断するために、長所と短所をご紹介します。

メリット

| メリット | 説明 |

|---|---|

| 精度と正確さ | LMDは、厳しい公差で非常に詳細な部品を製造することができます。 |

| 材料効率 | 廃棄物も最小限に抑えられるため、費用対効果の高い選択肢となる。 |

| 汎用性 | 機械加工が困難な金属を含む幅広い材料の加工が可能。 |

| 修理能力 | LMDは、高価値の部品を修理して寿命を延ばし、ダウンタイムを短縮することを得意としています。 |

| カスタマイズ | 少量生産や特注部品のカスタマイズが容易です。 |

制限:

| 制限 | 説明 |

|---|---|

| 高いイニシャルコスト | 設備やセットアップにかかる費用は大きく、かなりの投資となる。 |

| 表面仕上げ | 滑らかな表面を得るために後処理が必要な場合が多い。 |

| オペレーションの複雑さ | 熟練したオペレーターと正確なパラメータ制御が必要。 |

| 熱の影響を受けるゾーン | レーザーは、材料特性を変化させる可能性のある熱影響部を導入する可能性がある。 |

| 材料の制限 | すべての材料がLMDに適しているわけではなく、特にレーザー吸収率の低い材料が適している。 |

これらの長所と短所を理解することで、製造のニーズにLMDを検討する際、十分な情報を得た上で決断することができます。

レーザー金属蒸着(LMD)に影響を与えるプロセスパラメータ

レーザー金属蒸着によって製造されるコンポーネントの品質は、いくつかのプロセスパラメータに大きく依存します。これらのパラメータは、最終製品の望ましい機械的特性、表面仕上げ、および全体的な性能を確保するために慎重に制御する必要があります。

主要なプロセスパラメータ:

| パラメータ | 説明 | 最終製品への影響 |

|---|---|---|

| レーザーパワー | レーザーが供給するエネルギー量で、通常ワットで測定される。 | 出力が高いほど蒸着速度は向上するが、過熱を引き起こす可能性がある。 |

| スキャン速度 | レーザーが基板を横切る速度。 | より速いスピードは入熱を減らすことができるが、不完全な融合につながる可能性がある。 |

| 粉末供給速度 | 金属粉がメルトプールに供給される速度。 | レートを上げると蒸着効率は上がるが、コントロールしないと多孔質になる可能性がある。 |

| シールドガス流量 | 溶融池を酸化から保護するために使用される不活性ガスの流量。 | 十分な遮蔽が酸化や汚染を防ぐ。 |

| レーザースポットサイズ | 基板上のレーザービームの直径。 | スポットサイズを小さくすると精度は向上するが、プロセスが遅くなる可能性がある。 |

| オーバーラップ率 | 隣接するレーザーパス間のオーバーラップの度合い。 | オーバーラップを大きくすると均一性は確保されるが、処理時間が長くなる可能性がある。 |

| 基板の予熱 | 蒸着開始前の基板温度。 | 予熱は残留応力とクラックを減少させる。 |

これらの各パラメータは、LMD プロセスの品質と一貫性を決定する上で重要な役割を果たす。例えば、レーザー出力やスキャン速度が適切でないと、ポロシティ、クラック、層間の接着不良などの欠陥が生じる可能性がある。

最高の結果を得るためのLMDパラメータの最適化

LMDで最良の結果を得るには、特定の用途や材料ごとにこれらのパラメータを最適化することが極めて重要である。このためには、実験とシミュレーションを組み合わせて、プロセスが効率的で高品質な部品を生産できるスイートスポットを見つける必要があります。

例えば、インコネル625のような高強度合金を扱う場合、オーバーヒートを避けるために、レーザー出力とスキャン速度の制御が不可欠である。逆に、ステンレス鋼316Lのような寛容な材料を使用する場合は、成膜効率を最大化するために、粉末供給速度とシールドガス流量を最適化することに重点を置くことができる。

レーザー金属蒸着に使用される先端材料

先に挙げた一般的な金属粉末以外にも、LMDはより特殊な材料も扱うことができます。これらの高度な材料は、極端な温度、腐食性環境、特定の機械的要件など、標準的な金属が必要な性能基準を満たさない可能性のあるアプリケーションで使用されます。

LMD用先端金属粉末の追加:

| 金属粉 | 構成 | プロパティ | 特徴 |

|---|---|---|---|

| ニッケル合金263 | ニッケル-クロム-コバルト-モリブデン合金 | 高温強度、耐酸化性 | タービンブレード、燃焼ライナーに最適 |

| ヘインズ 282 | ニッケル-鉄-クロム-モリブデン-チタン合金 | 高い耐クリープ性、優れた溶接性 | 航空宇宙、発電 |

| タンタル (Ta) | 純タンタル | 優れた耐食性、生体適合性 | 化学処理、医療機器に最適 |

| ニオブ | 純ニオブ | 高融点、優れた超電導特性 | 超伝導体、航空宇宙部品に使用 |

| タングステン(W) | 純タングステン | 極めて高い融点、高密度 | 高温用途に最適 |

| インコネル738 | ニッケル-クロム-コバルト-アルミニウム合金 | 優れた耐酸化性、高強度 | 熱間断面ガスタービン部品に使用 |

| ルネ 41 | ニッケル-クロム-コバルト-アルミニウム合金 | 優れた高温強度、耐酸化性 | 航空宇宙、ガスタービンで一般的 |

| Ti-5553 | チタン・アルミニウム・モリブデン・バナジウム・クロム合金 | 高強度、靭性、優れた耐食性 | 航空宇宙、軍事用途に使用 |

| コバルト合金ステライト6 | コバルト-クロム-タングステン-炭素合金 | 優れた耐摩耗性、優れた耐食性 | バルブシート、切削工具に最適 |

| Ni-Cr-B-Si(コルモノ88) | ニッケル-クロム-ボロン-シリコン合金 | 硬度、耐摩耗性、良好な耐食性 | 表面コーティング、補修用途に使用 |

これらの先端材料は、非常に要求の厳しい用途に適したユニークな特性を持っているために選ばれています。例えば、タンタルの優れた耐食性は化学処理装置に理想的であり、タングステンの極端な融点は非常に高温にさらされる部品に最適です。

先端素材の比較

これらの先端材料を比較することで、特定の合金が特定の条件下で他の合金よりも優れた性能を発揮し、特定の用途により適していることが明らかになる。

| 素材 | 強さ | 耐熱温度 | 耐食性 | 耐摩耗性 | アプリケーションの適合性 |

|---|---|---|---|---|---|

| ニッケル合金263 | 高い | 素晴らしい | 中程度 | グッド | タービン、高温部品 |

| タンタル | 中程度 | 高い | 素晴らしい | 中程度 | 化学処理、医療機器 |

| タングステン | 極めて高い | 傑出している | 中程度 | 素晴らしい | 高温用途、航空宇宙 |

| コバルト合金ステライト6 | 中程度 | グッド | グッド | 素晴らしい | 切削工具、バルブシート |

| インコネル738 | 非常に高い | 素晴らしい | グッド | 中程度 | ガスタービン部品、航空宇宙 |

これらの比較は、強度、耐熱温度、コストなどの要素をバランスさせながら、メーカーが特定のニーズに基づいて適切な材料を選択するのに役立つ。

LMDにおける先端材料の応用

LMD に高度な材料を使用することで、従来の製造方法や材料では対応できないような高度に特殊な分野にも適用できるようになります。これらの材料は、厳しい要件を満たすことができ、重要な用途において、性能、寿命、信頼性を向上させることができる。

特殊なアプリケーション:

| 産業 | 申し込み | 使用素材 | メリット |

|---|---|---|---|

| 航空宇宙 | 燃焼室ライナー、タービンブレード | ニッケル合金263、ヘインズ282 | 高温耐性、優れた機械的特性 |

| メディカル | カスタムインプラント、手術器具 | タンタル、コバルトクロム(Co-Cr) | 生体適合性、耐食性 |

| エネルギー | 原子炉部品、風力タービンシャフト | タングステン、レネ 41 | 耐放射線性、応力下での強度 |

| ディフェンス | 装甲車、軍用ハードウェア | Ti-5553、タングステン | 高強度、高靭性、軽量化 |

| 自動車 | 高性能エンジン部品、熱交換器 | インコネル738、チタンTi-6Al-4V | 耐熱性、強度、軽量化 |

| 石油・ガス | ダウンホールツール、バルブシート | コバルト合金ステライト6、Ni-Cr-B-Si | 耐摩耗性、過酷な環境下での耐久性 |

| エレクトロニクス | 半導体部品、ヒートシンク | ニオブ、タングステン | 熱伝導性、高温能力 |

各用途では、使用される先端材料が持つ特定の特性から利益を得ることができます。例えば、航空宇宙産業では、ニッケル合金263の高温耐性により、タービンブレードは過酷な運転条件下でも完全性を維持することができます。

LMD材料の規格と仕様

の素材を選択する際 レーザー金属蒸着品質、性能、安全性を確保するためには、業界標準と仕様の遵守が不可欠です。さまざまな業界には、材料が満たさなければならない特定の要件があり、これらの基準が選択プロセスの指針となります。

LMD材料の業界標準:

| 素材 | 規格/仕様 | 産業 | 主な要件 |

|---|---|---|---|

| Inconel 625 | ASMB443、AMS5599 | 航空宇宙、石油・ガス | 高温、耐食性、機械的性質 |

| チタン Ti-6Al-4V | アストレムF136、アムス4911 | 医療、航空宇宙 | 生体適合性、機械的強度、耐疲労性 |

| ステンレススチール316L | A240, ISO 5832-1 | 医療、食品加工 | 耐食性、機械的特性 |

| コバルトクロム(Co-Cr) | ASTM F75、ISO 5832-4 | メディカル | 耐摩耗性、生体適合性 |

| タングステン(W) | ASTM B777、MIL-T-21014 | 防衛、航空宇宙 | 高密度、耐高温性 |

| アルミニウム AlSi10Mg | ASTM B209、EN 485 | 自動車、航空宇宙 | 軽量、良好な熱伝導性 |

| ニッケル合金263 | AMS5872、ASM B637 | 航空宇宙 | 耐酸化性、高温での高強度 |

| ルネ 41 | AMS 5545、ASM B435 | 航空宇宙 | 高温機械特性 |

| ニオブ | ASMB392、AMS7850 | エレクトロニクス、航空宇宙 | 超伝導、熱安定性 |

| タンタル (Ta) | ASMB708、AMS7831 | 医療、化学処理 | 耐食性、生体適合性 |

これらの規格は、LMDに使用される材料が一貫した品質を持ち、その用途に必要な性能基準を満たしていることを保証するものです。例えば、ASTM F136は、医療用インプラントに使用されるチタンTi-6Al-4Vが、人体内での長期間の使用において安全かつ効果的であることを保証しています。

レーザー金属蒸着に適した金属粉末の選択

適切な金属粉末を選択することは、LMD プロセスにおいて非常に重要なステップである。粉末の選択は、最終製品の品質、性能、コストに直接影響します。材料特性、アプリケーションの要件、コストの考慮などの要素はすべて、この意思決定プロセスで役割を果たします。

考慮すべき要素

| ファクター | 説明 | 選考への影響 |

|---|---|---|

| 応募資格 | 機械的特性、環境条件、寿命など、最終製品に特有のニーズ。 | 性能基準に基づく材料選択を指示する。 |

| 材料特性 | 融点、熱伝導率、強度などの特性。 | プロセスパラメータと最終部品の品質を決定する。 |

| 粉体の形態 | 粉末粒子の形状と粒度分布。 | 流動性、充填密度、層の均一性に影響する。 |

| コスト | プロジェクトの予算に対する金属粉末のコスト。 | 材料の性能と経済性のバランスをとる。 |

| サプライヤーの空き状況 | 信頼できるサプライヤーから金属粉を入手できること。 | 生産に安定した供給と品質を確保する。 |

| 規格遵守 | 業界標準および仕様の遵守。 | 最終製品の品質と安全性を確保する。 |

金属粉末について十分な情報を得た上で決定を下すには、技術的要件とコストのバランスが必要です。例えば、タングステンは優れた耐熱性を提供しますが、ステンレス鋼316Lのような他のオプションよりも高価であり、性能がコストを正当化するハイエンドのアプリケーションに適しています。

LMD金属粉末のサプライヤーと価格

LMDを成功させるためには、信頼できるサプライヤーから適切な金属粉末を調達することが重要である。サプライヤーは、材料組成、純度、粒度分布などの要因によって価格が異なる様々な粉末を提供している。

主要サプライヤーと価格:

| サプライヤー | 金属粉 | 価格帯(kgあたり) | 特集 |

|---|---|---|---|

| カーペンター・テクノロジー | ニッケル合金263、ヘインズ282 | $300 – $500 | 高品質の航空宇宙グレードのパウダー、安定した粒子径。 |

| ヘガネスAB | ステンレス鋼316L、インコネル625 | $50 – $200 | 幅広い合金、優れた流動性。 |

| LPWテクノロジー | チタン Ti-6Al-4V, アルミニウム AlSi10Mg | $250 – $450 | カスタムパウダー、積層造形のための厳格な品質管理。 |

| エリコン・メトコ | コバルト合金ステライト6、レネ41 | $400 – $600 | 耐摩耗性に最適化された高性能パウダー。 |

| AP&C(GEアディティブ) | Ti-5553、タンタル | $500 – $800 | 航空宇宙および医療グレードのパウダー、生体適合性。 |

| サンドビック | インコネル738, タングステン | $200 – $700 | 高温合金、広範な試験と認証。 |

| プラクシス・パウダー・テクノロジー | ニオブ、コバルトクロム(Co-Cr) | $300 – $600 | 医療用および電子機器用の特殊粉末。 |

| GKNアディティブ | ニッケル合金263、ヘインズ282 | $300 – $500 | カスタマイズされたパウダーブレンド、優れた耐酸化性。 |

| テクナ | アルミニウムAlSi10Mg、ステンレス鋼316L | $50 – $150 | 積層造形用に最適化された球状粉末。 |

| ヴィーガ | タンタル、タングステン | $500 – $900 | 特定の用途に合わせた高純度パウダー。 |

価格は、純度、製造方法、市場の需要の違いを反映して、材料と供給業者によって大きく異なる。例えば、タンタルとタングステンの粉末は、その複雑な加工と特殊産業での高い需要のため、価格帯は高い方である。

比較 レーザー金属蒸着 他の積層造形技術へ

レーザー金属蒸着は、現在利用可能な数多くの積層造形技術の一つに過ぎません。LMDと他の手法との比較を理解することで、特定のニーズに最適なプロセスを選択することができます。

他の積層造形技術との比較:

| テクニック | 素材の柔軟性 | 表面仕上げ | スピード | 精密 | コスト | 用途 |

|---|---|---|---|---|---|---|

| レーザー金属蒸着 | 高い | 中程度 | ミディアム | 高い | 高い | 航空宇宙、修理、複雑形状 |

| 選択的レーザー焼結(SLS) | 高い | 中程度 | ミディアム | 高い | 中程度 | プロトタイピング、小ロット生産 |

| 電子ビーム溶解(EBM) | ミディアム | 中程度 | ミディアム | 高い | 高い | 航空宇宙、医療用インプラント |

| 溶融堆積モデリング(FDM) | 低い | 低い | 高い | 低い | 低い | プロトタイピング、消費者製品 |

| ダイレクトメタルレーザー焼結(DMLS) | 高い | 高い | ミディアム | 非常に高い | 高い | 医療、航空宇宙、精密部品 |

| バインダー・ジェット | ミディアム | 低い | 高い | ミディアム | 中程度 | 大型部品、鋳造用金型 |

| 指向性エネルギー蒸着(DED) | 高い | 中程度 | ミディアム | 高い | 高い | 修理、大型部品、航空宇宙 |

LMDは、さまざまな材料を扱うことができ、複雑な形状を正確に造形できる点で際立っている。しかし、FDMのような他の技術に比べ、より高価で時間がかかる傾向があり、材料要件がそれほど厳しくないラピッドプロトタイピングに向いています。