高性能合金に関して言えば、その卓越した能力に匹敵する素材はほとんどない。 インコネル939パウダー.この汎用性の高い金属粉末は、ニッケル基超合金ファミリーに属し、熱、酸化、腐食に対する卓越した耐性で有名です。インコネル 939 粉末は、航空宇宙、発電、自動車など、過酷な環境条件が常に存在する産業で重要な役割を果たしています。しかし、インコネル939粉末が特別なのはなぜでしょうか?インコネル 939 粉末の世界に深く飛び込んで、その組成、特性、用途などを理解しましょう。

インコネル939パウダーの概要

インコネル939は、高温と腐食に対する耐性が要求される用途向けに開発された析出硬化型のニッケル・クロム合金です。この超合金は、その高い引張強さ、優れた熱安定性、900℃までの温度での酸化に耐える能力によりユニークな存在となっています。しかし、それだけではありません。インコネル939は粉末状であるため、特に高性能材料への需要が着実に高まっている積層造形や3Dプリンティングにおいて、用途の柔軟性を高めることができます。

インコネル939パウダーの主な特徴

- 高温耐性:高温下でも強度を失わない。

- 耐食性と耐酸化性:過酷な環境から部品を保護し、メンテナンスコストを削減。

- 耐久性:インコネル939は、応力や熱の下でも長期にわたって機械的特性を保持します。

- 溶接性:溶接や3Dプリンターを含む様々な製造技術との優れた互換性。

それでは、その具体的な組成、特性、用途、特徴について詳しく見ていこう。

構成 インコネル939パウダー

インコネル939を特別なものにしている核心は、その組成にある。ニッケル、クロム、そしてチタンやモリブデンといった他の元素をバランスよく配合したこの合金は、過酷な環境下で最適な性能を発揮するように微調整されています。

構成比

| エレメント | パーセント |

|---|---|

| ニッケル(Ni) | 47-51% |

| クロム(Cr) | 18-23% |

| コバルト | 17-21% |

| モリブデン (Mo) | 1.2-2% |

| チタン(Ti) | 2-3% |

| アルミニウム(Al) | 1-1.5% |

| カーボン(C) | ≤ 0.10% |

| ホウ素(B) | ≤ 0.006% |

作曲がパフォーマンスを高める仕組み

- ニッケルとクロム 酸化や腐食に対して優れた耐性を発揮する。

- コバルト 高温性能の向上 モリブデン は強度と耐クリープ性を高める。

- チタンとアルミニウム は析出硬化に寄与し、合金の強度を著しく高める。

- のレベルが低い。 カーボン そして ボロン 熱安定性を損なうことなく延性を向上させる。

インコネル939粉末の特性

インコネル939粉末の特性を理解することは、なぜそれが重要な、高応力のアプリケーションで支持されているかを見るための鍵となります。この合金は、最も過酷な環境においても機械的完全性を維持するように設計されています。

物理的および機械的特性

| プロパティ | 価値 |

|---|---|

| 融点 | 1350°c - 1375°c |

| 密度 | 8.0 g/cm³ |

| 引張強度 | 950 MPa |

| 降伏強度 | 650 MPa |

| 熱伝導率 | 900°C で 14 W/m-K |

| 耐酸化性 | 900℃まで良好 |

| 破断伸度 | 18-25% |

| 硬度 | 220-240 HB |

際立つ特徴

- 熱伝導率:インコネル939は主に耐熱性で珍重されるが、熱伝導率もそこそこあるため、反りやひび割れを起こすことなく安定性を保つことができる。

- 高い引張強度:この材料は、変形する前に大きな応力に耐えることができるため、タービンブレードやその他の重要な部品に最適な材料となっている。

- 伸びと延性:インコネル939は、その強度にもかかわらず、破断することなく大きな伸びを得ることができ、柔軟性を必要とする用途に最適です。

インコネル939粉末の特徴

インコネル 939 粉末は、多くの産業で欠かすことのできないユニークな特性の組み合わせを持っています。その特徴的な特性のいくつかを詳しく見てみましょう。

主な特徴

- 優れた耐熱性:1300℃以上の融点を持つインコネル939は、他の金属では故障するような高温用途向けに設計されている。

- 耐食性:この合金は保護酸化膜を形成し、塩分、酸、海水が混じった環境でも耐食性に優れている。

- 析出硬化:熱処理により、インコネル939は卓越した硬度と耐久性を実現し、タービンブレードや航空宇宙用ファスナーなどの高応力部品に最適です。

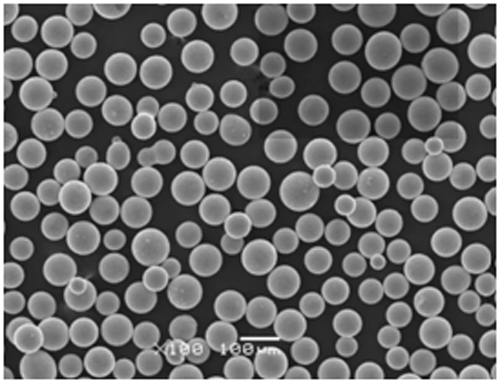

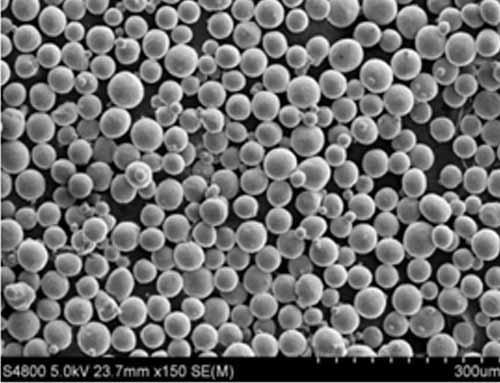

- パウダー状の汎用性:粉末状であれば、3Dプリンティングのような、精度と性能が重要な積層造形技術に最適である。

インコネル939パウダーの用途

それでは、インコネル939パウダーが本当に輝く場所、その用途について説明しましょう。インコネル939は、その過酷な条件への対応能力により、最も要求の厳しい分野で信頼されています。

産業用途

| 産業 | ユースケース | なぜインコネル939なのか? |

|---|---|---|

| 航空宇宙 | タービンブレード、排気システム | 耐熱性、耐疲労性 |

| 発電 | ガスタービン、蒸気タービン | 長寿命、熱安定性 |

| 自動車 | 排気バルブ、ターボチャージャー・ローター | 耐酸化性と耐熱性 |

| 石油化学 | 熱交換器、圧力容器 | 耐食性、熱サイクル性能 |

| 付加製造 | 複雑な部品の3Dプリント | 高精度、優れた後処理特性 |

| 工業炉 | 発熱体、部品 | 極端な温度に耐える能力 |

| 海洋工学 | ポンプシャフト、プロペラ | 海水に対する耐食性 |

なぜこのような産業でゲームチェンジャーなのか?

このような業界では 航空宇宙 そして 発電高速、極端な温度、腐食環境は当たり前です。インコネル939はこのような条件下でも生き残るだけでなく、繁栄します。そのため、次のような用途で使用されています。 タービンブレード, 排気システムそして 圧力容器.

インコネル939パウダーの利点

インコネル939は、その多くの利点により、高性能合金の中でその地位を確立しています。インコネル939が重要な用途に選ばれている主な利点をいくつか挙げてみましょう。

トップの利点

- 高温強度:900℃を超える高温でも機械的完全性を維持できるインコネル939は、この点で他のほとんどの合金よりも優れています。

- 耐酸化性:環境劣化から保護し、部品の寿命を延ばし、修理の頻度を減らす。

- 耐食性:塩分、蒸気、ガスなど、さまざまな腐食環境にさらされる。

- 耐久性:大きな摩耗や損傷なしに長期的なストレスに耐える能力で知られる。

- パウダーフォームの利点:複雑な形状や細かいディテールが要求される高度な製造方法、特に3Dプリンティングに最適。

インコネル939パウダーモデル

インコネル939パウダーにはいくつかのモデルがあり、それぞれ異なる用途を念頭に設計されています。主なモデルをいくつか見てみましょう:

注目すべきインコネル939粉末モデル

| モデル名 | 構成 | 用途 |

|---|---|---|

| インコネル939 AMパウダー | 標準インコネル939組成 | 航空宇宙部品の積層造形 |

| インコネル939 EBMパウダー | 電子ビーム溶解(EBM)の最適化 | EBM 3Dプリンティング、精密タービン部品 |

| インコネル939 L-PBFパウダー | レーザー・パウダー・ベッド・フュージョン(L-PBF)対応 | 3Dプリント自動車・航空宇宙部品 |

| インコネル939ガスアトマイズ | ガス噴霧による高純度化 | 医療用インプラント、高純度用途 |

| インコネル939 スプレーフォーミング | スプレー成形アプリケーション | ガスタービンローター、大型発電部品 |

| インコネル939 HIP処理 | 熱間静水圧プレス | ボイドレス構造を必要とする高強度部品 |

| インコネル939ファイングレード | 微粉造粒 | 複雑なディテールを必要とする高精度部品 |

| インコネル939粗鋼種 | 粗粉造粒 | 中程度の表面仕上げが要求される大型部品 |

| インコネル939プレアロイ粉末 | 一貫性を保つためのプレアロイ・パウダー | 製造工程の一貫性 |

| インコネル939 PM(粉末冶金) | 粉末冶金バージョン | 航空宇宙用構造部品およびガスタービン |

各モデルは、異なる用途の特定のニーズを満たすために、その配合や製造工程に若干の違いがある。

インコネル939パウダーの仕様とグレード

選択時 インコネル939パウダー プロジェクトに使用するためには、使用可能な仕様と等級を理解することが不可欠です。ここでは、一般的に入手可能な等級と、それに対応する規格について説明する。

仕様と規格

| 仕様/規格 | 詳細 |

|---|---|

| AMS 5393 | 合金組成と粉末加工 |

| UNS N09319 | インコネル939の化学組成の定義 |

| ASTM B637 | インコネル939の機械的特性の概要 |

| ISO 6208 | 粉体造粒規格を指定 |

| DIN 17744 | 耐熱合金の欧州規格 |

インコネル939パウダーの長所と短所

他の素材と同様、インコネル939パウダーにも長所と短所があります。以下はその内訳である:

メリット

| メリット | なぜ重要なのか |

|---|---|

| 耐高温性 | ガスタービンのような過酷な用途に最適 |

| 耐酸化性と耐食性 | 過酷な環境下での長期耐久性 |

| 3Dプリンティングとの互換性 | 積層造形における精度と柔軟性を提供 |

| 長寿命 | 長期にわたるメンテナンスコストの削減 |

デメリット

| デメリット | 懸念される理由 |

|---|---|

| コスト | 従来の合金に比べて高価 |

| 加工性 | 柔らかい素材に比べて加工が難しい |

| 低温での脆さ | 極低温での使用では効果が劣る可能性がある |

インコネル939パウダーのサプライヤーと価格

インコネル939パウダーの主なサプライヤーはいくつかあり、それぞれがさまざまな業界向けに微妙に異なる配合やモデルを提供している。

サプライヤー情報

| サプライヤー名 | 地域 | 価格(Kgあたり) | 輸送時間 |

|---|---|---|---|

| カーペンター・テクノロジー | アメリカ | $450 - $600 | 4~6週間 |

| サンドビック・マテリアル・テクノロジー | ヨーロッパ | $400 - $550 | 3~5週間 |

| ケナメタル社 | グローバル | $425 - $600 | 4~7週間 |

| アディティブ・マニュファクチャリング社 | アジア | $470 - $620 | 5~8週間 |

| ATIメタルズ | グローバル | $450 - $580 | 3~6週間 |

価格は、特定のモデル、数量、配送先によって異なる場合があります。

よくある質問

| 質問 | 回答 |

|---|---|

| 一般的にどのような産業でインコネル939パウダーが使用されていますか? | 航空宇宙、発電、自動車、石油化学。 |

| インコネル939パウダーが3Dプリンティングに最適な理由は? | 耐熱性と耐久性に優れ、精密部品に最適。 |

| インコネル939は溶接できますか? | はい、溶接性が高く、さまざまな製造技術に適合します。 |

| 他の超合金との比較は? | インコネル939は高温環境で優れた性能を発揮する。 |

| インコネル939とインコネル718の違いは何ですか? | インコネル939は熱安定性に優れているが、インコネル718より高価である。 |

結論

インコネル939パウダー は、強度、耐熱性、耐久性の完璧なブレンドを提供する驚くべき材料である。航空宇宙、発電、先端製造業での用途は、その多様性と厳しい環境での能力を実証しています。高性能のタービンブレードや3Dプリンティング用の精密部品を製造するにしても、インコネル939パウダーは検討すべき優れた選択肢です。インコネル939パウダーは高価ではありますが、その長い耐用年数と過酷な条件下での性能は、投資に値するものです。