概要 金属射出成形 (ミム)

金属射出成形(MIM)は、プラスチック射出成形の汎用性と金属の強度と完全性を融合させた画期的な製造プロセスです。費用対効果が高く、高精度のソリューションを提供することで、小型で複雑な金属部品の生産に革命をもたらした技術です。

通常、複数の機械加工工程を必要とする複雑な部品を、すべて1つの工程で製造できる利便性を想像してみてください。それがMIMの魔法です。この工程は、航空宇宙、医療機器、自動車、家電製品など、精度、一貫性、性能が譲れない業界で特に有用です。

しかし、金属射出成形とは一体何なのでしょうか?どのように機能するのでしょうか?使用される材料は何か、そしてなぜ様々な産業で人気を集めているのか。この革新的な技術の複雑さを明らかにするために、MIMの世界に深く潜ってみましょう。

金属射出成形プロセスの説明

細かい話に入る前に、MIMのプロセスを消化しやすいかたまりに分解してみよう:

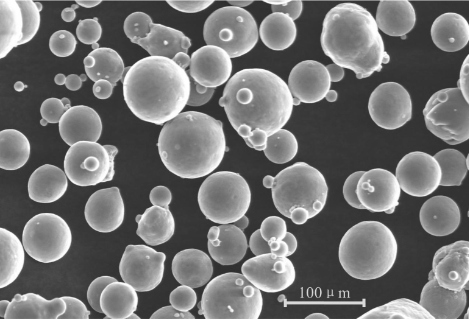

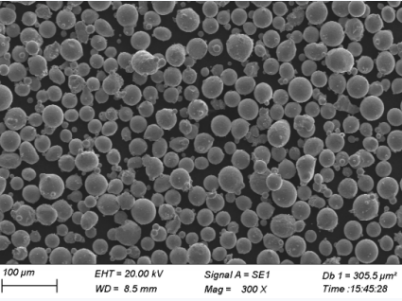

- 原料の準備:プロセスは原料の準備から始まる。金属粉末を熱可塑性バインダーと混合し、均質な混合物を形成する。この混合物は、射出成形機に供給できるペレットに造粒されます。

- 射出成形:原料ペレットは加熱され、金型キャビティに射出される。この段階は、従来のプラスチック射出成形と非常によく似ているが、金属粉末の完全性を維持するという課題が追加されている。

- 脱バインダー:部品が成形された後、金属粒子を結合させている結合剤を除去しなければならない。これは脱バインダーと呼ばれる工程で行われ、制御された環境で部品を加熱し、バインダーを蒸発または溶解させる。

- 焼結:最終段階では、金属粒子を融合させるため、高温で脱バウンド部品を焼結させ、高密度で強固な金属部品に仕上げます。焼結工程では部品が収縮するため、最終的な寸法が正確であることを保証するために、設計段階で慎重に考慮されます。

- 後処理:用途に応じて、焼結部品は機械加工、表面処理、熱処理などの追加工程を経て、特性や仕上げを向上させることができる。

の利点 金属射出成形

では、なぜMIMが多くのメーカーで採用されるようになったのでしょうか?説得力のある理由をいくつか挙げてみよう:

- 複雑さと精密さ:MIMは、従来の金属加工法では困難または不可能な、公差の厳しい非常に複雑な形状の製造を可能にする。

- 素材の多様性:MIMでは、ステンレス鋼、工具鋼、チタン、超合金など、さまざまな金属粉末を使用できます。この柔軟性により、メーカーは特定の用途に最適な材料を選択することができます。

- 大容量でも費用対効果抜群:金型や原料の準備にかかる初期費用は高いが、MIMは大量の部品を生産する場合に高い費用対効果を発揮する。1回の成形サイクルで複数の部品を生産できるため、コストはさらに削減される。

- 最小限の廃棄物:MIMはニア・ネットシェイプ・プロセスであるため、部品の追加加工はほとんど必要ありません。その結果、材料の無駄が最小限に抑えられ、環境に優しい選択肢となります。

- 機械的特性の向上:MIM部品は、焼結中に達成される微細構造のおかげで、他の製造方法で作られたものに比べて優れた機械的特性を示すことが多い。

MIMに使用される金属粉末の種類

金属粉末の選択は、最終部品の機械的特性、表面仕上げ、および全体的な性能に直接影響するため、MIMプロセスにおいて非常に重要です。ここでは、MIMで最も一般的に使用される金属粉末をご紹介します:

| 金属粉 | 構成 | プロパティ | 用途 |

|---|---|---|---|

| 316Lステンレス鋼 | 鉄-クロム-ニッケル-モリブデン | 高耐食性、良好な機械的強度 | 医療機器、時計部品、食品加工機器 |

| 17-4 PHステンレス鋼 | 鉄-クロム-ニッケル-銅 | 高強度、優れた耐食性、良好な硬度 | 航空宇宙、銃器、手術器具 |

| 440Cステンレス鋼 | 鉄-クロム-クロム | 高硬度、良好な耐摩耗性、適度な耐食性 | ベアリング、ナイフ、バルブ |

| M2工具鋼 | Fe-Cr-Mo-W-V | 高硬度、優れた耐摩耗性、高温安定性 | 切削工具、金型 |

| Inconel 718 | ニッケル-クロム-鉄-ニオブ-モリブデン-チタン | 高温耐性、優れた機械的強度 | 航空宇宙、タービンブレード、原子炉 |

| チタン Ti-6Al-4V | Ti-Al-V | 高い強度対重量比、優れた耐食性、生体適合性 | 医療用インプラント、航空宇宙、海洋用途 |

| 銅(C11000) | 銅 | 高い導電性、良好な熱伝導性、優れた展延性 | 電気コネクター、熱交換器、配管 |

| コバール(FeNiCo) | 鉄-ニッケル-コバルト | 低熱膨張、良好な磁気特性 | エレクトロニクス、ガラス金属シール、半導体パッケージング |

| タングステン(W) | W | 高密度、高融点、良好な熱伝導性および電気伝導性 | 放射線遮蔽、高温炉、航空宇宙部品 |

| コバルトクロム(Co-Cr) | コバルト-クロム-モリブデン | 高い耐摩耗性、優れた生体適合性、優れた機械的特性 | 整形外科インプラント、歯科補綴物、タービンブレード |

これらの金属粉末は、MIMプロセスとの適合性と最終部品の特定の要件に基づいて選択されます。例えば、ステンレス鋼はその耐食性で人気があり、工具鋼はその硬度と耐摩耗性で選ばれます。

MIM材料の組成と特性

金属粉末とバインダーの混合物の組成は、最終的なMIM部品の特性を決定する上で重要な役割を果たします。ここでは、MIM材料の主な特性について詳しく見ていきます:

| 特徴 | 説明 |

|---|---|

| 粒子サイズ | MIMでは、通常2~20ミクロンの粒径の微粉末が使用される。粒子が小さいほど焼結性は向上するが、より複雑な脱バインダー工程が必要になる場合がある。 |

| バインダーシステム | バインダー・システムは通常、ポリマーとワックスの混合物で、成形中に金属粉末をつなぎ合わせる。バインダーは、部品を損傷することなく除去できるよう、慎重に配合されなければならない。 |

| 焼結挙動 | 焼結温度と時間は、部品の最終密度、結晶粒径、機械的特性に影響する重要なパラメータである。異なる金属は、異なる焼結条件を必要とする。 |

| 密度 | MIM部品は通常、ベースメタルの理論密度の95%から99%の密度を達成する。密度が高いほど機械的特性が向上します。 |

| 収縮 | 部品は通常、焼結中に15~20%収縮する。収縮率を正確に予測し、コントロールすることは、望ましい最終寸法を達成するために不可欠です。 |

| 機械的特性 | MIM部品は、高い引張強度、硬度、延性など、溶製材に匹敵する機械的特性を達成することができる。 |

| 表面仕上げ | MIM部品の表面仕上げは一般的に滑らかで、典型的な粗さ値(Ra)は1~5ミクロンの範囲である。後加工により、仕上げをさらに向上させることができる。 |

応用例 金属射出成形

MIMは様々な産業で応用されている汎用性の高い技術です。ここでは、最も一般的な用途のいくつかを紹介しよう:

| 産業 | 申し込み | 例 |

|---|---|---|

| 航空宇宙 | 高強度、軽量コンポーネント | タービンブレード、燃料ノズル、ファスナー |

| メディカル | 生体適合インプラントと手術器具 | 整形外科用インプラント、歯科矯正装置、内視鏡器具 |

| 自動車 | エンジンおよびトランスミッション用精密部品 | ギア、センサー、燃料噴射装置 |

| コンシューマー・エレクトロニクス | 高い耐久性を持つ小型で複雑な部品 | スマートフォン部品、カメラレンズ、コネクター |

| 銃器 | 厳しい公差を持つ高強度部品 | トリガー、ハンマー、スライドリリース |

| インダストリアル | 耐摩耗工具および機械部品 | 切削工具、ポンプ部品、ベアリング |

| ジュエリー | 複雑な装飾品 | 時計ケース、留め具、複雑なデザイン |

MIMの仕様、サイズ、グレード、規格

MIMに関しては、メーカーが遵守しなければならない特定の規格や仕様があり、最終製品が業界の要件を満たしていることを保証します。以下はその要約である:

| 仕様/規格 | 説明 | 適用材料 |

|---|---|---|

| MPIFスタンダード35 | MIM部品の機械的特性に関するガイドラインを提供する。 | 各種ステンレス鋼、工具鋼、超合金 |

| ASTM B883 | 医療機器に使用されるMIM部品の標準仕様 | チタン、ステンレス鋼 |

| ISO 22068 | MIM部品の試験に関する国際規格 | すべてのMIM材料 |

| ASME B31.3 | 高圧環境で使用されるMIM部品の規格 | ステンレス鋼、ニッケル合金 |

| DIN 17440 | 自動車用MIM部品の欧州規格 | 工具鋼、ステンレス鋼 |

金属射出成形と他の製造プロセスとの比較

金属射出成形は、伝統的な粉末冶金、CNC機械加工、鋳造などの他の製造方法と比べてどのような違いがあるのでしょうか?探ってみましょう:

| パラメータ | ミム | 伝統的粉末冶金 | CNC加工 | キャスティング |

|---|---|---|---|---|

| 複雑さ | 達成可能な高い複雑性 | 中程度の複雑性 | 複雑性は高いが、コストは高い | 複雑性が高いが、金型設計によって制限される |

| 廃棄物 | 最小限の廃棄物(ニアネットシェイプ) | 低廃棄物 | 高廃棄物(チップ形成) | 中程度の廃棄物 |

| 生産量 | 大量生産に最適 | 適度なボリュームに適している | 少量生産に適したコスト効率 | 大量生産に適している |

| 公差 | 厳しい公差を達成可能 | MIMより精度が劣る | 非常に厳しい公差 | 金型精度による |

| 表面仕上げ | 滑らかな仕上げ | 仕上げが粗く、二次加工が必要 | 素晴らしい仕上がり | さまざまだが、おおむねラフ |

| コスト | イニシャルコストは高く、部品単価は低い | 中程度のコスト | 高コスト、特に複雑な部品の場合 | 中~高コスト |

金属射出成形サービスのサプライヤーと価格

MIMサービスの適切なサプライヤーを選択することは、最終部品の品質、コスト、リードタイムに直接影響するため、非常に重要です。ここでは、代表的なサプライヤーとその価格についてご紹介します:

| サプライヤー | 所在地 | 特産品 | 価格(部品単価) |

|---|---|---|---|

| アドバンスト・パウダー・プロダクツ | アメリカ | 医療機器、航空宇宙部品 | $5 – $50 |

| ARCグループ・ワールドワイド | アメリカ | 自動車、銃器、工業用 | $1 – $30 |

| インドMIM | インド | 大量生産、多様な素材 | $0.50 – $20 |

| パルマコ | スイス | 精密部品、小型部品 | $2 – $40 |

| エルニク・システムズ | ドイツ | 金型、カスタム合金 | $10 – $100 |

| ATW企業 | アメリカ | 医療、自動車、消費者製品 | $3 – $25 |

| CMGテクノロジーズ | 英国 | カスタムMIMソリューション、プロトタイピング | $2 – $35 |

よくある質問

| 質問 | 回答 |

|---|---|

| MIM部品の一般的なリードタイムは? | リードタイムは部品の複雑さや必要な数量によって異なります。一般的に、新しい部品の設計から生産まで約8~12週間かかります。 |

| MIMは少量生産に使えるか? | MIMは大量生産では費用対効果が高いが、部品の複雑さと材料要件が初期費用に見合うものであれば、少量生産にも使用できる。 |

| MIMの限界とは? | MIMは焼結時の収縮が大きいため、非常に大きな部品には適さない。また、後加工なしで極めて厳しい公差が要求される部品にはあまり効果的ではありません。 |

| MIMはアディティブ・マニュファクチャリング(3Dプリンティング)と比べてどうですか? | MIMは、プロトタイピングや少量生産で高度にカスタマイズされた部品に適した積層造形に比べて、優れた材料特性を提供し、大量生産のための費用対効果が高い。 |

| MIMで使用できない材料は? | 融点が非常に高い材料や、純タングステンや特定のセラミックのように効果的に焼結できない材料は、MIMには適さない。 |