概要 二相合金粉末

二相合金粉末は、高強度、延性、耐摩耗性、耐疲労性などのユニークな特性の組み合わせにより、様々な産業で使用されている特殊材料です。これらの粉末は2つの異なる相から構成され、一般的には軟質相と硬質相の組み合わせであり、これらの相が協働して材料全体の性能を向上させます。

この記事では、二相合金粉末の組成、特性、用途、市場で入手可能なさまざまなモデルなど、二相合金粉末の詳細について掘り下げます。また、他の材料と比較した場合の長所と短所を探り、サプライヤー、価格、規格についての見識を提供する。

二相合金粉末の組成

二相合金粉末は、通常、軟質相と硬質相の2つの異なる金属相の混合物から構成される。多くの場合、軟質相は延性と靭性を提供し、硬質相は強度と耐摩耗性に寄与します。これらの粉末の組成は、意図される用途によって大きく変化します。

| 金属粉モデル | 構成 | ソフトフェイズ | ハード・フェイズ | その他の要素 |

|---|---|---|---|---|

| DP1001 | 鉄-クロム-マンガン | フェライト | マルテンサイト | Mo、Ni |

| DP1002 | 鉄モリブデンニッケル | フェライト | ベーナイト | Cr, C |

| DP1003 | 鉄マンガンシリコン | オーステナイト | マルテンサイト | Cr、Ni |

| DP1004 | Ti-Al-V | アルファチタン | ベータチタン | O, N |

| DP1005 | ニッケル・クロム・モリブデン | オーステナイト | フェライト | Ti、Al |

| DP1006 | 鉄マンガンモリブデン | マルテンサイト | フェライト | Ni、Mn |

| DP1007 | コバルト-クロム-モリブデン | オーステナイト | 炭化物 | Ni、W |

| DP1008 | 鉄ニッケルクロム | フェライト | ベーナイト | Mo、Mn |

| DP1009 | ニッケル-鉄-クロム | オーステナイト | フェライト | Al、Ti |

| DP1010 | Fe-Mn-C | オーステナイト | マルテンサイト | Cr, Mo |

重要なポイント

- 二相合金粉末の組成は、用途や要求される特性によって異なる。

- 軟質相と硬質相の両方が存在することは、延性と強度のユニークなバランスを実現する上で極めて重要である。

二相合金粉末の特徴

二相合金粉末の特性は、その組成と軟質相と硬質相の比率によって大きく左右されます。これらの粉末はユニークな機械的特性の組み合わせを示し、要求の厳しい用途に適しています。

機械的特性

| プロパティ | 典型的な範囲 | 重要性 |

|---|---|---|

| 引張強度 | 500 – 1500 MPa | 高強度用途 |

| 延性 | 10% – 30% 伸長 | 成形性と靭性 |

| 硬度 | 200 – 600 hv | 耐摩耗性 |

| 疲労強度 | 高い | 長期耐久性 |

| 耐食性 | 中~高 | 耐薬品性 |

| 密度 | 7.0 – 8.5 g/cm³ | 体重と質量に影響 |

熱特性

| プロパティ | 典型的な範囲 | 重要性 |

|---|---|---|

| 融点 | 1300°C – 1600°C | 高温アプリケーション |

| 熱伝導率 | 15 – 25 W/m-K | 放熱 |

| 熱膨張 | 10 – 15 µm/m-K | 寸法安定性 |

重要なポイント

- 二相合金粉末は、高い強度と延性のバランスを持ち、両方の特性が重要な用途に最適です。

- また、このパウダーは優れた耐摩耗性と耐腐食性を示し、過酷な環境での性能を高めている。

応用例 二相合金粉末

二相合金粉末は、その汎用性の高い特性により、幅広い産業分野で使用されています。自動車から航空宇宙まで、これらの粉末は高性能部品の製造において重要な役割を果たしています。

産業と用途

| 産業 | 用途 | 二相合金粉末を使用する利点 |

|---|---|---|

| 自動車 | エンジン部品、トランスミッション・ギア、シャシー部品 | 強化された強度と耐疲労性 |

| 航空宇宙 | 構造部品、タービンブレード | 高い強度対重量比、熱安定性 |

| 産業機械 | 切削工具、摩耗部品、ベアリング | 耐摩耗性、耐久性 |

| メディカル | インプラント、手術器具 | 生体適合性、耐食性 |

| 石油・ガス | ドリルビット、パイプライン、バルブ | 耐食性、靭性 |

| エレクトロニクス | コネクター、ヒートシンク、ケーシング | 熱伝導性、耐久性 |

| マリン | プロペラ、シャフト、水中ハウジング | 耐食性、強度 |

| 建設 | 補強材、ファスナー、構造要素 | 高い強度と靭性 |

| ディフェンス | 装甲板、武器部品 | 耐弾性、耐久性 |

| エネルギー | タービン部品、熱交換器 | 高温および耐摩耗性 |

重要なポイント

- 二相合金粉末は、強度と延性の両方が要求される産業には欠かせない。

- その汎用性により、日用品から特殊機器まで、幅広い用途に使用できる。

仕様、サイズ、等級、規格

特定の用途のために二相合金粉末を選択する場合、そのサイズ、等級、業界標準への準拠などの仕様を考慮することが極めて重要です。これにより、選択された粉末が要求される性能基準を満たすことが保証されます。

仕様とサイズ

| モデル | 粒子径範囲 | グレード | スタンダード |

|---|---|---|---|

| DP1001 | 20 – 50 µm | グレードA | ASTM B243 |

| DP1002 | 15 – 45 µm | グレードB | ISO 3923-1 |

| DP1003 | 10 – 40 µm | グレードC | AMS 4998 |

| DP1004 | 25 – 55 µm | グレードA | MIL-P-46111 |

| DP1005 | 20 – 50 µm | グレードB | DIN EN 10204 |

| DP1006 | 15 – 45 µm | グレードC | ISO 4499-2 |

| DP1007 | 10 – 40 µm | グレードA | ASTM F2885 |

| DP1008 | 25 – 55 µm | グレードB | JIS Z 2506 |

| DP1009 | 20 – 50 µm | グレードC | ISO 4499-1 |

| DP1010 | 15 – 45 µm | グレードA | ASTM B214 |

規格とコンプライアンス

| スタンダード | 説明 | 重要性 |

|---|---|---|

| ASTM B243 | 粉末冶金の標準用語 | 定義の統一を図る |

| ISO 3923-1 | 粉体の見掛け密度の測定 | 品質管理に役立つ |

| AMS 4998 | チタン合金粉末規格 | 航空宇宙産業にとって重要 |

| MIL-P-46111 | 粉末金属の軍用規格 | 防衛用途のコンプライアンス |

| DIN EN 10204 | 金属製品認証 | 材料のトレーサビリティの確保 |

| ISO 4499-2 | 金属粉末の微細構造規格 | 一貫性を保つために不可欠 |

| ASTM F2885 | 積層造形(AM)用粉末の規格 | AMプロセスに重要 |

| JIS Z 2506 | 粉末冶金工業規格 | 国際貿易に不可欠 |

| ASTM B214 | 金属粉末のふるい分析試験方法 | 適切な粒度分布を確保 |

重要なポイント

- 業界標準を遵守することで、二相合金粉末は必要な品質と性能基準を満たすことができます。

- さまざまなグレードと粒子径により、特定の用途のニーズに応じたカスタマイズが可能です。

二相合金粉末の利点

二相合金粉末には、メーカーやエンジニアにとって魅力的な選択肢となるいくつかの利点があります。これらの利点は、軟質相と硬質相の組み合わせによって付与されるユニークな特性に起因しています。

単相合金に対する利点

| メリット | 説明 | 比較 |

|---|---|---|

| 強化された強さ | 二相合金は、材料を補強する硬質相の存在により、単相合金よりも高い引張強さを示す。 | 単相合金に比べ、二相合金は機械的応力によく耐える。 |

| 延性の向上 | 二相合金の軟質相は延性を提供し、強度を損なうことなく材料をより成形しやすくする。 | 単相合金は強度と延性をトレードオフにすることが多いが、二相合金はその両方を実現する。 |

| より優れた耐摩耗性 | これらの合金の硬質相は優れた耐摩耗性を提供し、部品の寿命を延ばす。 | 二相合金は、高い耐摩耗性を必要とする用途において、単相合金よりも優れている。 |

| より高い耐疲労性 | 相の組み合わせにより、二相合金は疲労に強くなり、これは繰り返し荷重を受ける部品にとって極めて重要である。 | 単相合金は、二相合金が得意とする繰り返し応力下で破損する可能性がある。 |

| 多彩なアプリケーション | 二相合金のユニークな特性は、自動車から航空宇宙まで幅広い用途に適している。 | 単相合金は、その適用範囲が限定されることが多い。 |

重要なポイント

- 二相合金は強度と延性のバランスをとるもので、材料科学ではしばしば課題となる。

- その強化された特性により、単相合金に比べて汎用性と耐久性が向上している。

二相合金粉末の限界

二相合金粉末には多くの利点がある一方で、一定の制限もあります。材料を選択する際には、これらの欠点を理解し、十分な情報を得た上で決定することが不可欠です。

課題と限界

| 制限 | 説明 | アプリケーションへの影響 |

|---|---|---|

| コスト | 二相合金粉末は、その組成や製造工程が複雑なため、製造コストが高くなることが多い。 | 高コストであるため、利点が費用を正当化できる高性能アプリケーションに使用が限定される可能性がある。 |

| 処理の難しさ | 複数の相が存在すると、焼結や積層造形のような加工技術が複雑になる。 | 特殊な設備や工程が必要となり、生産時間とコストが増加する可能性がある。 |

| 限定販売 | すべての二相合金粉末が容易に入手できるわけではなく、特に特殊な組成のものが多い。 | このため、リードタイムが長くなり、サプライチェーンに問題が生じる可能性がある。 |

| 位相不均衡の可能性 | 不適切な加工や組成管理は、軟質相と硬質相の不均衡を招き、結果として最適とはいえない特性をもたらすことがある。 | 材料の性能が損なわれ、最終製品の信頼性に影響を及ぼす可能性がある。 |

| 環境に対する感受性 | 二相合金の中には、高温や腐食性環境などの特定の環境条件に敏感なものもある。 | このため、特定の用途、特に過酷な条件下や変化しやすい条件下での使用が制限されることがある。 |

重要なポイント

- 二相合金粉末に関連する複雑さとコストは、その普及の障害となりうる。

- これらの素材の可能性を最大限に引き出すには、適切な加工と環境への配慮が不可欠である。

サプライヤーと価格 二相合金粉末

二相合金粉末の調達には、適切なサプライヤーを選択し、価格体系を理解することが重要です。ここでは、トップクラスのサプライヤーをいくつか紹介し、価格動向の概要を説明します。

主要サプライヤー

| サプライヤー名 | 所在地 | 専門分野 | 評判 |

|---|---|---|---|

| カーペンター・テクノロジー | アメリカ | 航空宇宙グレードの合金 | 高品質、高信頼性 |

| ヘガネスAB | スウェーデン | 各種産業用金属粉末 | 業界リーダー |

| サンドビック・マテリアル・テクノロジー | スウェーデン | 特殊合金とパウダー | 革新的で信頼できる |

| GKN粉末冶金 | ドイツ | 先端金属粉末 | 定評のある老舗 |

| ATI粉末冶金 | アメリカ | カスタム合金粉末 | ハイエンドのカスタムソリューション |

| エラメット | フランス | ニッケルおよび合金粉末 | グローバルサプライヤー |

| 住友電気工業 | 日本 | 高性能パウダー | 精度、品質 |

| スタルクHC | ドイツ | 耐火金属粉 | ニッチ、専門 |

| リオティント・メタル・パウダーズ | カナダ | 鉄粉 | 一貫性、信頼性 |

| テクナ | カナダ | AM用球状パウダー | 先端技術 |

価格概要

| パウダーモデル | 価格(USD/kg) | サプライヤー | 備考 |

|---|---|---|---|

| DP1001 | $75 – $90 | カーペンター・テクノロジー | 航空宇宙用途 |

| DP1002 | $65 – $80 | ヘガネスAB | 一般産業用 |

| DP1003 | $85 – $100 | サンドビック・マテリアル・テクノロジー | 高性能アプリケーション |

| DP1004 | $90 – $110 | GKN粉末冶金 | 自動車用特殊用途 |

| DP1005 | $70 – $85 | ATI粉末冶金 | カスタムソリューション |

| DP1006 | $60 – $75 | エラメット | コストパフォーマンスに優れた汎用品 |

| DP1007 | $95 – $115 | 住友電気工業 | 精密製造 |

| DP1008 | $80 – $95 | スタルクHC | ニッチ・アプリケーション |

| DP1009 | $75 – $90 | リオティント・メタル・パウダーズ | 一貫した品質 |

| DP1010 | $100 – $120 | テクナ | 高度な製造プロセス |

重要なポイント

- 二相合金粉末の価格は、用途や供給業者によって大きく異なる。

- 高性能パウダーは、その特殊な特性や製造の複雑さを反映して、一般的に割高になる。

二相合金粉末モデルの比較

異なる二相合金粉末モデルを比較することは、特定の用途に最も適した材料を選択するのに役立ちます。以下では、先に説明した10種類のモデルの主な特性と用途を比較する。

モデル比較

| モデル | 強さ | 延性 | 耐摩耗性 | 申し込み |

|---|---|---|---|---|

| DP1001 | 高い | 中程度 | 高い | 航空宇宙、自動車 |

| DP1002 | 中程度 | 高い | 中程度 | 産業機械 |

| DP1003 | 高い | 中程度 | 非常に高い | 切削工具、摩耗部品 |

| DP1004 | 非常に高い | 低い | 高い | 構造部品 |

| DP1005 | 高い | 高い | 中程度 | 医療用インプラント |

| DP1006 | 中程度 | 中程度 | 高い | 一般製造業 |

| DP1007 | 非常に高い | 低い | 非常に高い | 防衛、航空宇宙 |

| DP1008 | 高い | 中程度 | 高い | 海洋、石油、ガス |

| DP1009 | 中程度 | 高い | 中程度 | エレクトロニクス、ヒートシンク |

| DP1010 | 非常に高い | 中程度 | 非常に高い | 先進製造業 |

重要なポイント

- 二相合金粉末の選択は、強度、延性、耐摩耗性の必要性など、用途の具体的な要件に基づいて行う必要がある。

- モデルによってこれらの特性のバランスが異なるため、使用目的に合った素材を選ぶことが重要だ。

二相合金粉末の長所と短所

二相合金粉末の長所と短所を理解することは、様々な用途での使用について十分な情報に基づいた決定を下すのに役立ちます。ここでは、主な利点と限界について概説する。

メリット

| メリット | 説明 |

|---|---|

| 高強度 | 優れた引張強度を備え、高ストレス環境に最適。 |

| 延性 | 部品の成形に必要な柔軟性を提供。 |

| 耐摩耗性 | 研磨条件にさらされる部品の寿命を延ばす。 |

| 耐疲労性 | 繰り返し荷重に対する耐久性を高め、故障のリスクを低減。 |

| 汎用性 | 幅広い産業と用途に適しています。 |

デメリット

| デメリット | 説明 |

|---|---|

| コスト | 製造コストが高いため、コスト重視の用途では使用が制限される可能性がある。 |

| 複雑な処理 | 特殊な設備と工程を必要とし、生産時間が長くなる。 |

| 空室状況 | 特定のモデルの在庫に限りがある場合、サプライチェーンの問題につながる可能性がある。 |

| 環境感度 | 合金の中には、極端な環境では性能を発揮できず、使用が制限されるものもある。 |

重要なポイント

- 二相合金粉末には大きな利点がある一方で、特にコストと加工の複雑さの点で考慮すべき課題もある。

よくある質問

| 質問 | 回答 |

|---|---|

| 二相合金粉末とは? | 二相合金粉末は、2つの異なる金属相、一般的には軟質相と硬質相の組み合わせからなる材料で、強度と延性のユニークなバランスを提供する。 |

| 二相合金粉末の主な用途は? | 自動車、航空宇宙、産業機械、医療、防衛など、高い強度と耐摩耗性が重要な産業で使用されている。 |

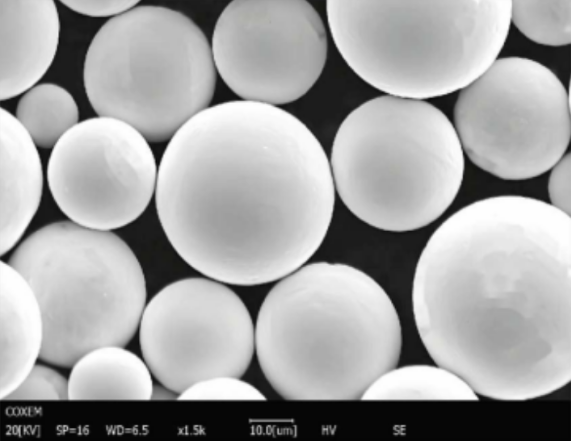

| 二相合金粉末はどのようにして作られるのか? | これらの粉末は通常、アトマイズや焼結などの粉末冶金技術によって製造され、材料の組成や特性を精密に制御することができる。 |

| なぜ単相合金よりも二相合金が好まれるのか? | 二相合金は、単相合金に比べて強度や延性などの機械的特性のバランスが良く、要求の厳しい用途に汎用性がある。 |

| 二相合金粉末を使うことの限界は? | 主な制限としては、コストが高いこと、複雑な処理が必要なこと、環境条件に敏感である可能性があることなどが挙げられる。 |

| 二相合金粉末は積層造形に使用できるか? | そう、二相合金粉末は、高強度で複雑な部品を製造できることから、積層造形でますます使用されるようになっている。 |

| 二相合金粉末はどのような規格に準拠すべきでしょうか? | 用途に応じて、ASTM、ISO、AMS、MIL規格などの業界標準に準拠する必要がある。 |

| 粒径は二相合金粉末の性能にどのような影響を与えるのか? | 粒径が小さいと粉末の焼結性や機械的特性が向上するが、製造工程によっては粒径が大きい方が好ましい場合もある。 |

| 二相合金粉末に環境上の懸念はありますか? | 二相合金の中には、高温や腐食性環境などの特定の環境条件に敏感なものがあり、その性能に影響を与えることがあります。 |

| 自分の用途に合った二相合金粉末を選ぶにはどうしたらよいでしょうか? | 二相合金粉末を選択する際には、要求される機械的特性、適用環境、加工方法、コストなどの要素を考慮してください。 |