炭化タングステン(WC)は、浸炭と呼ばれるプロセスでタングステン粉末と炭素粉末を混合することによって作られた非常に硬く、耐熱性、耐摩耗性の材料です。炭化タングステンは、最も重要な炭化物の一つであり、工業用および商業用アプリケーションで最も広く使用されています。

概要 炭化タングステン粉

超硬合金として知られる炭化タングステン粉末は、タングステン粉末と炭素粉末を混合し、保護雰囲気中で1400~1500℃の温度で粉末混合物を焼結することによって製造される複合材料である。

こうしてできた炭化タングステン素材は、卓越した硬度、耐摩耗性、強度、靭性を特徴とし、WCを切削工具、採掘、穴あけなどの理想的な素材とし、鋼よりも優れた性能を発揮することが多く、摩耗とともに高い応力がかかる場所でも使用される。

タングステンカーバイトパウダーは、様々な粉末冶金、溶射、溶接、硬質金属/超硬合金アプリケーションで使用するために、粒子径、形状、表面積、および化学物質の異なるグレードで製造されています。

炭化タングステン粉末の種類

| タイプ | 説明 |

|---|---|

| マクロ・グレインWCパウダー | 耐摩耗性が要求される重切削加工用。粒度 1ミクロン |

| 微粒子WCパウダー | 鉱業用工具やドリルビットの靭性のために広く使用されている。粒子径1-0.5ミクロン |

| 超微粒子WCパウダー | 切削工具、ダイインサートなどの高硬度用途。粒子径 0.5ミクロン |

| ナノメートルWCパウダー | 最大限の耐摩耗性が要求される特殊用途。粒子径100 nm以下 |

炭化タングステン粉末の組成

炭化タングステンは、タングステン(W)と炭素(C)の原子が1対1の比率で構成されている。化学式はWCで、分子量は195.86g/molである。

超硬合金の組成と構造は、用途に応じ て特性を最適化するために変えることができ る。少量の他の炭化物や金属が頻繁に添加される。一般的な添加物を以下に示す:

| 添加物 | 機能 | 一般的な金額 |

|---|---|---|

| コバルト | バインダー・メタル | 3 - 25 wt |

| 炭化チタン | 穀物成長抑制剤 | 0 - 8% |

| 炭化タンタル | 耐熱衝撃性 | 0 - 8% |

| 炭化ニオブ | 耐摩耗性 | 0 - 8% |

炭化タングステンの特性

タングステンカーバイドは、高速度鋼に比べて大幅に優れた特性を持っており、高い耐摩耗性を必要とする用途に最適です。

主な特性を以下に示す:

| プロパティ | 炭化タングステンの価値 |

|---|---|

| 密度 | 14.95 g/cm<sup>3</sup>; |

| 融点 | 2870°C |

| 硬度 | 88 - 93 HRA |

| 圧縮強度 | 5.52 GPa |

| 破壊靭性 | 10 - 15 MPa√m |

卓越した硬度、耐摩耗性、強度、熱特性により、機械、採掘、機械加工、穴あけなどの厳しい用途において、鋼鉄をしのぐ性能を発揮します。

の特徴 炭化タングステン粉

炭化タングステン粉末の評価に使用される特性と品質指標を下表に示す:

| 特徴 | 代表的な仕様 | 意義 |

|---|---|---|

| 炭素含有量 | 通常6.09~6.13wt%。 | カーボンは硬度を提供する |

| 酸素含有量 | 0.5 wt | 高酸素は硬度を下げる |

| 不純物合計 | 0.4 wt | 不純物は密度と硬度を下げる |

| 粒子径 | 0.2~15ミクロン | サブミクロンサイズが特性を向上 |

| 比表面積 | 0.4~5 m<sup>2</sup>/g | 値が高いほど焼結が促進される |

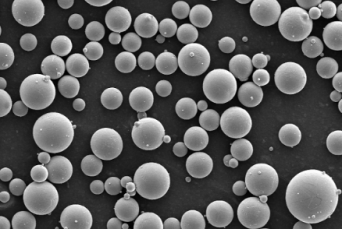

| 形態学 | 角ばった、丸みを帯びた | 丸い/球状の粉末は流動性が良い |

粒度分布、純度レベル、表面積、形態、微細構造などの粉末特性を制御することは、緻密な成形体と焼結後の一貫した製品品質を達成するために不可欠です。

炭化タングステンの用途

極めて高い硬度、耐摩耗性、高強度、耐熱衝撃性といった独自の特性により、タングステンカーバイドは以下のような用途に幅広く使用されている:

炭化タングステンの用途

| 産業 | WCの使用例 |

|---|---|

| 鉱業 | ドリルビット、ドラッグビット、含浸ダイヤモンドビット |

| 機械加工 | 切削工具、チップ、エンドミル |

| 建設 | 石工用ドリル、チップソー、アースボーリング工具 |

| 製造業 | 押出ダイス、成形工具、ペレタイザーナイフ |

| 自動車 | 燃料噴射ノズルチップ、ブレーキパッド研磨剤 |

| エレクトロニクス | 回路基板ドリル、伸線ダイス |

タングステンカーバイドは、他の耐摩耗材料よりもはるかに高温で硬度を維持します。そのため、産業界で非常に幅広い用途に使用されています。

炭化タングステン粉末仕様

炭化タングステン粉末は、アプリケーションのニーズを満たすために、さまざまな粒度分布、純度レベル、表面積仕様、酸化物レベル、および形態グレードで製造されています:

| 仕様 | 典型的な範囲 | 意義 |

|---|---|---|

| 粒子径 | 0.2~15ミクロン | 最高の特性を実現するサブミクロン用途に合わせる |

| 炭素含有量 | 6.09 - 6.13 wt | 機械的特性に不可欠 |

| 不純物合計 | 0.4 wt | 高純度により欠陥を防ぐ |

| 比表面積 | 0.4~5 m<sup>2</sup>/g | 値が高いほど焼結が促進される |

| 酸化物(O2)レベル | 0.5 wt | 酸化物は硬度と耐破壊性を低下させる |

| コバルト | 3 - 25 wt | 結合相。強度、硬度、靭性を最適化するために変化する。 |

| 穀物成長抑制剤 | 炭化チタン、炭化タンタルなど | 微細構造の制御に役立つ |

超硬合金粉末の分析および試験には、ISO 4499 などの国際標準試験法が使用される。一般的な方法は、湿式分析、XRD、レーザー回折法による粒度分析である。

炭化タングステン粉末の等級

炭化タングステンは、特性、製造方法、品質レベル、最終用途、またはその他の仕様に基づいて等級に分類されます:

| グレード | 説明 | 一般的な用途 |

|---|---|---|

| マイクログレインWC | 0.5-1ミクロンパウダー | 鉱業、建設工具のための靭性 |

| ウルトラファイングレードWC | ミクロンからサブミクロンのパウダー | 切削チップ、金型用硬度 |

| 回転曲げ強度 | 横方向の破断強度による分類 | 鉱山および建設用途 |

| 耐摩耗グレード | 耐摩耗性関連 | 摩耗部品、金型、切削インサート |

| 化学蒸着(CVD)コーティング | 厚さ1~50ミクロンの均一な純WCコーティング | 高性能摩耗部品 |

国際規格は、ISO 513やASTM B776など、炭化タングステンの組成、特性、製造、試験に関する等級を定義するのに役立ちます。

炭化タングステン粉末のグローバルスタンダード

炭化タングステン粉末の組成、試験、分析、分類に関して広く受け入れられている世界標準を以下に示す:

炭化タングステンのグローバル規格

| スタンダード | スタンダード・タイトル |

|---|---|

| ISO 513 | 超硬合金の横方向破断強度の測定 |

| ISO 3326 | 超硬合金 — 融解による酸素含有量の決定 — 赤外線検出法 |

| ISO 4499 | 超硬合金 – 炭素含有量の測定 – 誘導炉での燃焼後の赤外線検出法 |

| ASTM B388 | タングステン-銅複合棒熱機械制御ビレット標準仕様書 |

| ASTM B776 | ハフニウム粉末およびハフニウム合金粉末の標準仕様書 |

材料組成、試験手順、サンプリング、分析、仕様に関するこれらの世界標準は、国際的なメーカー、流通業者、エンドユーザー間の品質管理と技術的理解を促進する。

炭化タングステン粉末のサプライヤー

炭化タングステン粉末は、世界的にいくつかの大手サプライヤーによって商業的に製造されています。主な炭化タングステン粉末メーカーには以下のようなものがある:

| 会社概要 | 本社所在地 |

|---|---|

| サンドビック | スウェーデン、ストックホルム |

| ケナメタル | 米国ペンシルベニア州ラトローブ |

| 広東翔禄タングステン | 中国・甘州市 |

| 日本ニューメタル(JNMET) | 日本、名古屋 |

| ウォルフラム社 | ドイツ、シュヴェービッシュ・グミュント |

消費者は炭化タングステン粉末を製造業者から直接、あるいは世界各地の専門販売業者や再販業者を通じて調達することができる。WCグレードを選択する際には、用途要件、価格、リードタイム、認証、および以前のサプライヤーとの関係などの要因を考慮してください。

炭化タングステン粉末の価格

炭化タングステンの価格設定は、粒子径、炭素含有量、形態、表面積、購入量などのいくつかのパラメータに依存します。代表的な炭化タングステン粉末の価格を以下に示します:

| タイプ | 価格帯 |

|---|---|

| マイクログレインWCパウダー | ポンドあたり$27 – $45 |

| ナノスケールWCパウダー | ポンドあたり$160 – $240 |

| 回転曲げ強度等級 | ~ポンドあたり33ドル |

| 化学蒸着WC | ポンドあたり80ドル以上 |

メーカーから直接購入する方が、再販業者や代理店から購入するよりも低価格になります。購入量が多ければ、ほとんどの場合、サプライヤーとの交渉による割引も可能になります。

超硬合金と他の硬質材料との比較

炭化タングステンは、他の工業的に重要な材料と比較して、非常に高い硬度と摩耗性能を有しています:

| 素材 | 硬度(ビッカース) | 耐摩耗性 | 破壊靭性 |

|---|---|---|---|

| 炭化タングステン | 2500-3500 HV | 素晴らしい | 中程度 10-15 MPa√m |

| 窒化チタン | 2000-2200 HV | 非常に良い | 6MPa√mと低い |

| アルミナセラミックス | 1800-2200 HV | グッド | 低~中程度 |

| 工具鋼 | 650-850 HV | 中程度 | WCより高い |

| ステンレス | 150-300 HV | 低い | 素晴らしい |

超硬合金は、一般的に使用されるあらゆる材料の中で、硬度、摩耗性能、破壊靭性の最高の組み合わせを持っています。

炭化タングステン粉末を使用する利点

炭化タングステンを利用することで、以下のような大きなメリットが得られる:

- 極めて高い硬度 – 採鉱、機械加工などで卓越した耐摩耗性を発揮

- セラミックよりも優れた強度と破壊靭性

- 高温でも硬度を維持 – 800℃でも硬度を維持

- 酸性/アルカリ性環境下での耐腐食性

- 高い熱伝導性が刃先からの放熱を助ける

- 特性を最適化するために利用可能な材料グレードの範囲

タングステンカーバイド粉のユニークな性能特性は、生産技術全般において、タングステンカーバイド粉を決定的に有効な材料にしています。

の限界 炭化タングステン粉

このような利点がある一方で、タングステンカーバイドの使用には一定の制限もある:

- 脆性故障 ひずみ耐性が低いため、高荷重で突然クラックが発生する。

- 高い材料費 タングステンは比較的希少であり、WCの製造には大規模な加工が必要である。

- 低い耐熱衝撃性 急激な高温によるクラックの危険性

- 限られた耐薬品性 – 高アルカリ性熱水酸化ナトリウム溶液に溶解する。

- 困難なリサイクル – チューセンテン・スクラップの再生利用は歩留まりが低い

脆性、コスト、または環境安定性に関連する制限を理解することにより、エンドユーザーは、特定のアプリケーション要件に適したタングステンカーバイトグレードの情報に基づいた選択を行うことができます。

よくある質問

炭化タングステン粉末に関するFAQ

| 質問 | 回答 |

|---|---|

| 炭化タングステン粉末は何でできているのか? | 炭化タングステン粉末は、純粋なタングステン粉末と炭素粉末をボールミルで混合して作られます。粉末は有機ワックスバインダーと一緒に粉砕され、WCを形成するために水素中で1500℃で焼結する前に成形体に押されます。 |

| なぜ炭化タングステンはそれほど硬いのか? | 極めて高い硬度は、炭素原子がタングステン原子間の隙間に入り込むというユニークな原子間結合から生まれる。 |

| タングステンと炭化タングステンの違いは何ですか? | タングステンは19g/cm3の密度を持つ純粋な金属である一方、炭化タングステンはタングステンと炭素原子で作られた複合体である。WCは、知られている最も硬い材料の一つである一方、タングステン自体は比較的柔らかいです。 |

| 炭化タングステンの強度は? | タングステンカーバイドは2500-3500ビッカースという極めて高い硬度を持ち、圧縮強度は5GPa以上、曲げ強度は2-3GPaと、ほとんどすべての鋼鉄よりもはるかに高い。 |

| 炭化タングステンは脆い? | タングステンカーバイトグレードは、破壊靭性とひずみ耐性が比較的低いため、材料強度の限界を超えた高荷重下で突然脆性亀裂が発生しやすい。これを避けるには、適切な設計が不可欠です。 |

| 炭化タングステンは高価ですか? | 炭化タングステンは、タングステン鉱石の大規模な処理のために工具鋼よりも大幅にコストがかかりますが、一致する性能は、切削チップのような摩耗が重要なアプリケーションのための高価格を正当化する。 |

Frequently Asked Questions (Supplemental)

1) What binder and grain-growth inhibitor strategy is best for ultrafine Tungsten Carbide Powder used in cutting inserts?

- Use Co 6–12 wt% as binder with VC/Cr3C2/TaC micro‑additions (0.2–1.0 wt%) to suppress grain growth. For sub‑0.5 μm WC, VC+Cr3C2 combinations provide fine grains without excessive eta phase formation.

2) How do carbon/oxygen levels impact cemented carbide performance?

- Total carbon slightly below stoichiometric WC promotes eta (Co6W6C) and brittleness; excess carbon forms free graphite and lowers strength. Keep total carbon within 6.09–6.13 wt% and oxygen <0.5 wt% to maintain hardness and toughness.

3) Which WC particle size should I choose for thermal spray vs. press‑and‑sinter?

- HVOF/APS coatings: agglomerated and sintered WC‑Co feedstock with 15–45 μm granules containing submicron WC for low decarburization. Press‑and‑sinter hardmetals: primary WC powders 0.2–1.0 μm matched to desired toughness/hardness balance.

4) Can recycled carbide (hardmetal scrap) reliably replace virgin Tungsten Carbide Powder?

- Yes, when processed via zinc reclamation or chemical recycling with strict control of C/O and metallic impurities (Fe, Ni, Cr). Many OEMs deploy 30–70% recycled content without performance loss after chemistry and PSD normalization.

5) What post‑sinter treatments enhance toughness in WC‑Co parts?

- Hot isostatic pressing (HIP) to close residual porosity, cryogenic treatment to stabilize retained phases, and surface finishing/coatings (CVD/PVD TiAlN, AlTiN, DLC) to boost edge strength and wear resistance.

2025 Industry Trends and Data

- Sustainability surge: closed‑loop carbide recycling expands; OEMs target ≥50% recycled W content in Tungsten Carbide Powder for wear parts.

- Binder innovations: low‑Co or Co‑free systems (Ni/Fe‑based binders, high entropy binder alloys) mature for health and critical‑material risk mitigation.

- Additive manufacturing: WC‑based cermet feedstocks for binder jetting and cold spray gain traction for near‑net wear components with post‑sinter/infiltration.

- Coating quality: nano‑structured WC‑CoCr thermal spray powders reduce decarburization and improve erosion resistance in energy and aerospace.

- Inline analytics: oxygen, carbon, and magnetic saturation monitoring standardize batch‑to‑batch consistency for premium cutting grades.

| KPI (Tungsten Carbide Powder and Hardmetals) | 2023 Baseline | 2025 Typical/Target | Relevance | Sources/Notes |

|---|---|---|---|---|

| Total carbon spec (WC powder) | 6.08–6.15 wt% | 6.09–6.13 wt% tighter | Phase control (avoid eta/graphite) | ISO 4499; supplier specs |

| Oxygen content (WC powder) | ≤0.5 wt% | 0.15–0.35 wt% premium | Hardness/toughness retention | OEM QA reports |

| Recycled W content in hardmetals | 20–40% | 40–60% mainstream | Sustainability, cost | Industry LCA/EPD |

| Median WC particle size for cutting grades | 0.6–0.8 μm | 0.3–0.6 μm | Edge wear, toughness | Toolmaker data |

| Co binder (general purpose inserts) | 10–12 wt% | 8–12 wt% optimized | Toughness vs. hardness | Grade catalogs |

| HVOF feedstock granule size | 15–53 μm | 15–45 μm tighter span | Coating density, decarb control | Thermal spray guides |

| Relative density after HIP | 99.5% | ≥99.8% | Fracture strength, reliability | OEM process notes |

References:

- ISO 4499 (carbon determination), ISO 3326 (oxygen): https://www.iso.org

- ASTM B777/B771/B406 related hardmetal practices; ASTM B771 (magnetic saturation): https://www.astm.org

- ASM Handbook, Vol. 7: Powder Metallurgy; Vol. 18: Friction, Lubrication, and Wear: https://dl.asminternational.org

- EPDs and recycling guidance from Eurometaux/industry white papers

Latest Research Cases

Case Study 1: High‑Recycled WC‑Co Cutting Inserts with Tight Carbon Control (2025)

- Background: A tooling OEM aimed to raise recycled tungsten content while keeping premium performance in ISO P/M steel machining.

- Solution: Integrated chemically recycled hardmetal feed with virgin Tungsten Carbide Powder; implemented inline carbon/oxygen analytics and magnetic saturation control; binder 10 wt% Co with 0.4 wt% VC + 0.3 wt% Cr3C2.

- Results: Recycled W content 55% without degradation; TRS +6% vs. baseline; crater wear reduced 8% in 42CrMo4 trials; batch Cp/Cpk for hardness improved to 1.6/1.4.

Case Study 2: Nano‑structured WC‑CoCr Thermal Spray for Turbine Erosion Protection (2024)

- Background: An energy operator faced leading‑edge erosion on compressor blades in sandy environments.

- Solution: Adopted agglomerated & sintered nano‑structured WC‑10Co‑4Cr powder (15–38 μm), HVOF‑sprayed with optimized oxygen‑fuel ratio to limit decarburization.

- Results: ASTM G76 erosion rate decreased 25% vs. conventional WC‑CoCr coating; microhardness +7%; porosity <0.5%; maintenance interval extended by ~18%.

Expert Opinions

- Prof. Jiansheng Huang, Chair of Cemented Carbides, Central South University

- Viewpoint: Tight carbon control and VC/Cr3C2 co‑doping remain the most effective levers to push submicron WC grades to higher wear resistance without catastrophic toughness loss.

- Dr. Robert Schafrik, Former Materials & Process Director, GE Aviation

- Viewpoint: Nano‑structured WC‑CoCr powders for HVOF can materially extend compressor/blade life in erosive service, provided decarburization is minimized through feedstock and flame control.

- Dr. Christoph Beck, Head of Recycling, H.C. Starck Tungsten Powders

- Viewpoint: Closed‑loop hardmetal recycling at 50–70% recycled content is now feasible at scale when magnetic saturation and impurity control are embedded in QC.

Links for profiles and organizations:

- Central South University: https://en.csu.edu.cn

- GE Aviation materials insights: https://www.geaerospace.com

- H.C. Starck Tungsten Powders: https://hcstark.com

Practical Tools/Resources

- Standards: ISO 4499 (C), ISO 3326 (O), ISO 513 (TRS); ASTM B771 (magnetic saturation), ASTM E112 (grain size)

- Databases and handbooks: ASM Digital Library (https://dl.asminternational.org)

- Thermal spray process notes: AWS C2 and OEM HVOF guides (https://www.aws.org)

- Recycling and sustainability: ITIA (International Tungsten Industry Association) resources (https://www.itia.info)

- Metrology: LECO carbon/oxygen analyzers (https://www.leco.com); laser diffraction PSD; SEM for morphology

- Suppliers/technology centers: Sandvik (https://www.sandvik.coromant.com), Kennametal (https://www.kennametal.com), H.C. Starck Tungsten Powders (https://hcstark.com)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; included 2025 trends with KPI table and references; summarized two recent WC case studies; provided expert viewpoints with credible affiliations; compiled practical tools/resources for WC users.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards for WC powders are revised, major OEMs change carbon/oxygen specs, or new high‑recycled WC performance data is released.Frequently Asked Questions (Supplemental)