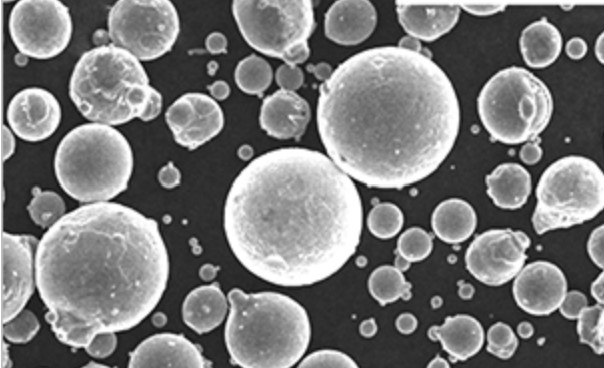

ガスアトマイザーは、液体を圧縮空気またはガスと混合することにより、微細な液体スプレーまたはミストを生成するために使用される装置です。チタンモデルは、反応性または高温の液体を噴霧する際に耐腐食強度を提供します。このガイドでは、チタンアトマイザーのタイプ、特性、サイズ、サプライヤー、価格、そして産業用バイヤーの決断に役立つ比較について説明します。

チタンガスアトマイザー 概要

チタン製ガスアトマイザーは、液体の流れに圧縮空気を導入し、工業プロセスで使用されるエアレーションスプレーを形成します。主な特徴は以下の通りです:

- 素材適合性 – 100%チタンは、反応性の溶剤や化学薬品による腐食に強い。

- 温度耐性 ポリマーアトマイザーとは異なり、800°Fまでの液体で作動します。

- 調節可能なスプレー 用途に合わせた液滴サイズとスプレー角度

- 工業用耐久性 – 酷使される環境に対応する堅牢な業務用構造

- 詰まりの軽減 – 油圧式噴霧器よりもノズルの汚れが少ない。

- エネルギー効率 – 低い空気消費と代替圧力

フレキシブルなスプレー特性と、高温、酸性、アルカリ性、または溶剤ベースの流体に適したチタン金属組成により、これらの工業用ガスアトマイザーは幅広い世界市場に対応しています。

チタン製ガスアトマイザーの種類

チタン製ガスアトマイザーには様々な形状とノズルデザインがある:

| タイプ | 説明 | 代表的な用途 |

|---|---|---|

| 外部ミックス | ノズル出口で空気が液体と混合 | 一般的な低流量スプレー |

| 内部ミックス | 流体は内部で交差する | 微細な液滴分布 |

| ロータリー・アトマイザー | 回転するディスクがミストを発生させる | 均一な広域分散 |

| 超音波 | 高周波振動 | 狭い液滴分布 |

表1.チタンガスアトマイザーノズルの主な種類とニッチな用途

インターナルミックスアトマイザーは、より微細で低流量のミストを生成します。ロータリーディスクは、より広い範囲に高い処理能力を提供します。ユーザーは、液流量に対するスプレー特性のバランスを考慮し、ノズルタイプを選択します。

構成 チタンガスアトマイザー

耐食性に優れたチタン合金製:

- 商用グレード1チタン – 99%高純度チタン金属。最も費用対効果が高い。

- Ti-6Al-4V アルミニウムとバナジウムの合金。引張強度が向上。

- Ti-3Al-2.5V アルミニウムとバナジウムの合金。熱酸に対する耐食性に優れる。脱硫に使用。

表2. ガスアトマイザーのノズルボディや液体にさらされる部品の製造に使用される一般的なチタン合金

合金グレードを選択する際には、流体反応性をコストと照らし合わせて評価して下さい。グレード1のチタンが長期間の液体化学反応に耐えられない場合にのみ、強度は高いが高価な合金を使用してください。

チタンガスアトマイザーの特性と特徴

チタン製ガスアトマイザーが提供する:

耐食性:チタンは事実上、あらゆる有機酸、無機酸、塩化物、塩素、溶剤に耐性があり、過酷な化学薬品にも長持ちします。

高強度対重量:チタンは鋼鉄に匹敵する強度を持ちながら、密度は45%であるため、大きなノズルを可能にしながら大きな応力に耐える。

非磁性、ノンスパーキング:デリケートな電子機器や可燃性の環境では、安全性が重要な要素となる。

耐熱温度:チタンは800°Fまで高い強度と耐食性を維持し、ホットスプレーが可能。

耐浸食性:ステンレス鋼よりも液滴衝突浸食に強く、高速インレットに最適。

生体適合性:溶出毒性を持つ他の金属とは異なり、食品との接触や医療機器への使用が認可されている。

耐腐食性、温度耐性、多様な合金化という重要な特性により、チタン製ガスアトマイザーは、最も過酷な工業用液化サービスにおいて、ポリマー、プラスチック、ステンレス鋼、真鍮製モデルよりも優れた性能を発揮します。

チタンガスアトマイザーのサイズに関する考察

主なサイズは以下の通り:

- 液体流量:アトマイザー容量をポンプ容量に合わせる。フラッディングの原因となるピークフロー制限を避ける。

- 液滴サイズ:より細かい霧を出すには、より高い空気圧と精密な内部混合ノズルが必要です。

- スプレーエリア:必要な液滴密度でのカバーエリアの必要性を評価する。必要に応じてノズル数を増やす。

- 距離:ノズルのサイズを決める際には、噴霧距離、蒸発率、液滴の軌跡を考慮してください。

アトマイザーの流量とプロセスで要求されるミスト特性のバランスをとる。サイズ不足はスプレー密度が不足する危険性があり、サイズ超過は入力圧力エネルギーを浪費します。

チタンガスアトマイザー仕様

チタンガスアトマイザーのモデルには、以下のようなものがある:

| パラメータ | 代表的な範囲 |

|---|---|

| 材料 | グレード1 Ti、Ti-6Al-4V、Ti-3Al-2.5V合金 |

| 温度定格 | 800°Fまで |

| 定格圧力 | 150-300 psi インレット圧力 |

| 流量 | ノズル当たり1~30 GPM |

| 液滴サイズ | 5~500ミクロン |

| スプレーの角度 | 10°~110°角度ノズル |

表3. 工業用チタンガスアトマイジングスプレーノズルの一般的な仕様範囲

単純な油圧ノズルと比較して、より広い圧力と流量で正確なサイジングが可能なため、プロセス要件に合わせたスプレーが可能です。

チタンガスアトマイザー メーカー

チタン製噴霧器のトップ企業は以下の通り:

| メーカー | 説明 |

|---|---|

| 株式会社スプレーシステム | 業務用ノズルのトップメーカー。チタン製アトマイザーの幅広いラインアップ。 |

| BETE | 高温、高圧、耐食性に優れた精密加工ノズル。 |

| デラバン | 産業用OEM市場にチタン製液体および噴霧スプレーノズルを提供。 |

| 池内秀夫 | 超音波およびマイクロアトマイジングノズルの専門知識。 |

表4.主な工業用チタンガスアトマイザー機器メーカー

他の金属合金製アトマイザーも存在するが、これらの会社は、反応性、高温、または研磨性の液体用に特別に作られたチタン製アトマイザーの幅広い選択肢を提供している。

チタンガスアトマイザー価格

チタンガスアトマイザーノズルの価格は以下の通りです:

- 合金グレード:グレード1が最も手頃。Ti-6Al-4Vとエキゾチック合金は割高。

- 機械加工と製作:より厳しい公差、表面研磨、リードタイムは加工コストに影響する。

- 流量:より大きなオリフィスは、より大量の液体を扱うが、圧力は制限される。

- 認証:食品、医療、または特殊な認可はコストを増加させる。

小型精密チタン製ノズル ノズルあたり50ドル に昇る。 $500+ 大容量で衛生的なモデル用。

チタンと他のガスアトマイザー素材の比較

ノズルボディの素材間の主なトレードオフは以下の通り:

| パラメータ | チタン | 真鍮 | ステンレス鋼 | プラスチック/ポリマー |

|---|---|---|---|---|

| 耐食性 | ほとんどすべての化学薬品と800°Fまでの温度に対する最高の耐性 | 有機酸、塩化物、H2S、コーティングを必要とするアミンに弱い。 | 高温の塩化物や酸の中で孔食や隙間腐食を起こしやすい。 | 耐薬品性は広いが、最高温度は低い |

| 強さ | あらゆる温度で高い強度を維持。スチールより45%密度が低い。 | 降伏点が450°Fを超えるまで十分 | 500°Fを超えると急速に強度を失う | 強度が非常に低いため、ノズルサイズが制限される |

| コスト | 鋼鉄の3倍から10倍のコスト。精密機械加工が必要。 | コーティングによって相殺される安価な材料費 | 材料費は低いが、加工費は高い | 素材は最も安いが、交換サイクルは最も短い |

表5. チタンと他の金属およびプラスチック製ガスアトマイザーボディ素材の比較

極端な液体化学の用途では、チタンの耐食性は、下流の汚染を避けながらノズルの寿命を延ばすことで、金属装置の10倍のコスト増を正当化します。

チタン製ガスアトマイザーの長所と短所

メリット チタン製ガスアトマイザーには次のようなものがある:

- 腐食することなく、事実上あらゆる液体化学に耐える

- プラスチックとは異なり、800°Fまでの温度との接触に耐える

- 油圧ノズルでは実現できない微細な液滴サイズを提供

- 油圧ノズルに比べ、目詰まりのリスクを低減し、稼働時間を向上

- 調整可能なスプレーパターンでプロセス要件に適応

制限事項 に注意してほしい:

- 一般的なスチール製ノズルに比べ、10~50倍のコスト・プレミアム

- 製造には精密機械加工が必要で、リードタイムがかかる

- 直径が大きくなると鍛造加工が必要になる

- 補助部品が互換性の寿命を決める

鋼鉄のような安価な材料に対して、耐食性と耐熱性のために必要な部分にのみチタンを適切に適用することで、高い設備費用に対する利点のバランスをとることができます。

よくある質問

Q: チタンガスアトマイザーは粘性のある液体や固形物を噴霧できますか?

A: いいえ、チタンアトマイザーは小さなノズルを侵食する微粒子とは相性が悪いのです。10ミクロン以下のフィルターで液体を前処理する必要があります。

Q: チタン製アトマイザーに必要なガス圧は?

A: 最低60 psiが必要です。液滴形成とエネルギー効率のバランスをとるため、最適な圧力範囲は100~300 psiです。

Q: チタン製ガスアトマイザーにはどんな色がありますか?

A: 天然チタンや陽極酸化処理ではノズルの色分けが可能です。しかし、カラー化は表面硬度や耐薬品性に影響を与える可能性があります。

Q:チタンガスアトマイザーは水中でも使えますか?

A:いいえ。このメカニズムは、圧縮空気やガスを導入して液滴を発生させ、水中で消滅させるものです。

Q: チタンは硫酸の中でどのくらいもちますか?

A: 適切に選択された合金は、定期的なメンテナンスを前提として、0~80%、21°F~300°FのH2SO4で実質的に無限のポンプ寿命を提供します。

Frequently Asked Questions (Supplemental)

1) How do I size Titanium Gas Atomizers for target droplet size?

- Start with application-driven Sauter Mean Diameter (SMD). For 20–60 μm mists, select internal-mix or ultrasonic nozzles and 120–220 psi air; for 60–200 μm, external-mix at 60–120 psi. Validate with vendor curves and on-site trials.

2) What filtration is recommended to protect titanium nozzles?

- Use 5–25 μm absolute-rated inline filtration; add a coalescing filter for compressed air and a Y-strainer before the atomizer. Maintain ΔP alarms to signal fouling and prevent erosion/plugging.

3) Can Titanium Gas Atomizers handle chlorinated solvents and hot acids simultaneously?

- Yes, with Grade 1 or Ti‑3Al‑2.5V for aggressive halides and hot acids; avoid crevice geometry; specify fully pickled/passivated wetted surfaces. Confirm compatibility with vendor chemical-resistance charts.

4) What maintenance interval minimizes downtime?

- Typical PM: inspect orifice and air cap every 500–1,000 hours; ultrasonic clean wetted parts; replace seals annually or per solvent compatibility; recalibrate spray angle/flow quarterly.

5) Are there ATEX or Class I, Div. 1 options?

- Many manufacturers offer ATEX/IECEx-certified Titanium Gas Atomizers with non-sparking construction; ensure static grounding, conductive hoses, and compliant air prep per NFPA 77 and 70/NEC.

2025 Industry Trends and Data

- Smart nozzles: Embedded pressure/temperature transducers and inline SMD estimation enable closed-loop droplet control.

- ESG focus: Titanium lifecycle extended via remanufacturing and refurb kits; documented recycled Ti content in select models.

- Precision chem: Wider adoption in semiconductor wet benches and battery slurry conditioning due to corrosion immunity and low metal ion leach.

- High-temp upgrades: Reliable operation near 800°F with new seal chemistries (FFKM) and thermally isolated mounts.

| KPI (Titanium Gas Atomizers), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| Achievable SMD range (μm) | 15–250 | 5–200 | プロセス制御 | Vendor test stands, ISO 5682 |

| Air consumption at 100 psi (SCFM) | 10-20 | 8–16 | エネルギー効率 | Manufacturer data |

| Service interval (hours) | 300–600 | 500–1,000 | Uptime | Field PM programs |

| Max operating temp (°F) | 700 | 800 | High-temp duty | Alloy + seal upgrades |

| Typical filtration (μm) | 10–25 | 5-10 | Erosion/clogging | Best practice guides |

| Reported recycled Ti content (%) | - | 10-20 | ESG reporting | EPD/LCA disclosures |

Authoritative resources:

- NACE/AMPP MR0175/ISO 15156 corrosion guidance: https://www.ampp.org

- NFPA 77 (static electricity), NFPA 70/NEC hazardous locations: https://www.nfpa.org

- ISO 5167 (flow), ISO 5682 (sprayer performance), and vendor spray characterization libraries

Latest Research Cases

Case Study 1: Closed‑Loop Titanium Internal‑Mix Atomizers for Battery Slurry Dry Rooms (2025)

- Background: A Li‑ion cell maker needed tighter solvent mist control with aggressive NMP at elevated temps.

- Solution: Grade 1 titanium internal‑mix nozzles, 5 μm filtration, inline pressure/temperature sensors, and model‑based SMD control tied to PLC.

- Results: SMD variation ±8% (was ±22%); solvent usage −12%; unplanned downtime −30%; no measurable Ti ion contamination in QA swabs.

Case Study 2: High‑Temperature Ti‑6Al‑4V Rotary Atomizers in Flue Gas Desulfurization (2024)

- Background: A power plant required uniform large‑area misting in hot, chloride‑bearing environments.

- Solution: Ti‑6Al‑4V rotary atomizers with FFKM seals, thermally isolated mounts, and 10 μm duplex filtration; plume mapping via IR imaging.

- Results: Coverage uniformity +18%; nozzle life 2.1× vs. 316L; maintenance interval extended from 400 to 900 hours; stack SO2 removal +6%.

Expert Opinions

- Dr. Suveen Mathaudhu, Professor of Materials Science, University of California, Riverside

- Viewpoint: “For harsh chemistries, commercially pure titanium grades deliver superior corrosion margins; microcleanliness and surface finish are pivotal to crevice corrosion resistance.”

- John A. Simpson, Senior Applications Engineer, Spraying Systems Co.

- Viewpoint: “Most atomizer issues are upstream—air quality and filtration dictate SMD stability more than swapping nozzle types.”

- Dr. Sarah F. L. McGuire, Process Safety Consultant, ex‑UL

- Viewpoint: “In hazardous locations, treat atomizers as energized equipment—verify bonding/grounding, anti-static hoses, and certify assemblies to ATEX or NEC Class/Division.”

Affiliation links:

- UC Riverside: https://www.ucr.edu

- Spraying Systems Co.: https://www.spray.com

- UL Solutions: https://www.ul.com

Practical Tools/Resources

- Chemical compatibility: Cole‑Parmer and manufacturer Ti compatibility charts; AMPP resources

- Nozzle selection tools: Vendor calculators for flow, SMD, and spray angle (BETE, Spraying Systems)

- Air quality: ISO 8573 classes; coalescing filters and dryers sizing guides

- Safety: NFPA 77 static control practices; ATEX/IECEx certification checklists

- Maintenance: PM templates for atomizers, filtration ΔP monitoring, ultrasonic cleaning SOPs

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; introduced 2025 trend KPI table with references; provided two case studies (battery slurry control; FGD high‑temp rotary use); included expert viewpoints with affiliations; compiled selection, compatibility, safety, and maintenance resources for Titanium Gas Atomizers.

Next review date & triggers: 2026-02-01 or earlier if NFPA/ATEX standards update, major vendors release new smart atomizer models, or new corrosion/ESG data on titanium components is published.