驚くほど強靭でありながら驚くほど軽量、耐腐食性でありながら生体適合性に優れた素材を想像してみてほしい。それが、この素材の魔法なのです。 チタン系合金粉末航空宇宙から医療に至る産業を変革する画期的な素材である。

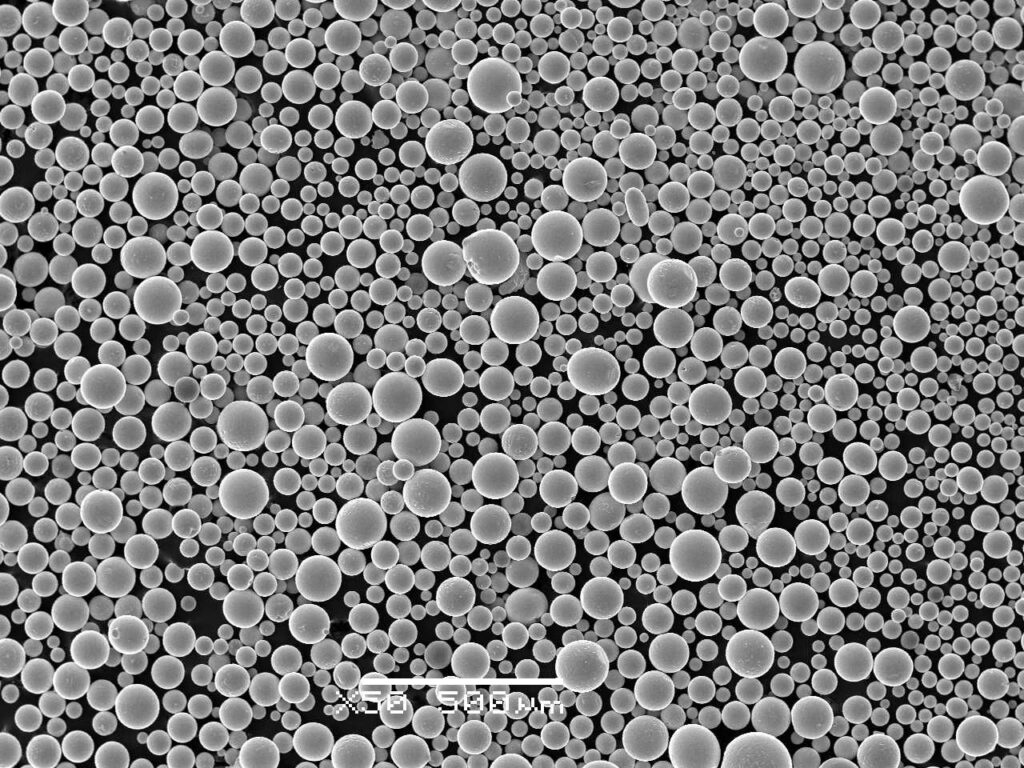

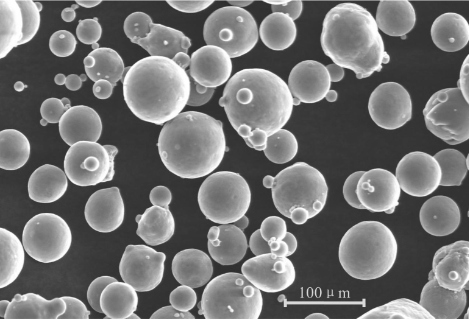

ガスアトマイズやプラズマアトマイズのようなプロセスで製造されるこれらの微細な金属粉末は、積層造形(3Dプリンティング)によって複雑で高性能なコンポーネントに成形する準備が整った、小さな積み木のようなものです。チタン合金粉末の多様な用途、具体例、そして計り知れない可能性を探りながら、チタン合金粉末の世界を掘り下げてみましょう。

の特性と組成 チタン系合金粉末

チタン合金はその優れた特性で有名です:

- 高い強度重量比: 車を簡単に持ち上げることを想像してみてください!チタンは卓越した強度を誇りながら驚くほど軽量であるため、その両方を必要とする用途に理想的です。

- 優れた耐食性: チタンは過酷な環境に強く、錆や劣化に強く、海洋や化学用途に最適です。

- 生体適合性: チタンは人体に馴染みやすいため、医療用インプラントや補綴物の素材として重宝されている。

- 高温性能: チタン合金は極度の熱に耐えることができ、これはジェットエンジンや発電所の部品にとって極めて重要な特徴である。

これらの驚くべき特性は、チタン合金の元素のユニークなブレンドに由来します。ここでは、最も一般的なチタン合金の種類をご紹介します:

| 合金 | 組成 (wt%) | 主な特徴 |

|---|---|---|

| Ti-6Al-4V (グレード 5)**. | アルミニウム6%、バナジウム4 | チタン合金の主力製品で、強度、延性、加工性に優れている。 |

| Ti-6Al-4V (グレード 23)**. | アルミニウム6%、バナジウム4%(超低空間残留物) | グレード5の上位グレードで、酸素と窒素の含有量がさらに低く、延性と溶接性が向上している。 |

| Ti-6Al-2Sn-4Zr-2Mo(TA19)***。 | アルミニウム6%、スズ2%、ジルコニウム4%、モリブデン2 | 高強度、高温での良好な耐クリープ性、優れた疲労強度を持つ。 |

| Ti-10V-2Fe-3Al(Ti-1023)**2 | バナジウム10%、鉄2%、アルミニウム3 | 卓越した強度と高温性能で知られ、航空宇宙用途に最適。 |

| CPチタン(商業純チタン)**2 | チタン99%以上 | 優れた延性と成形性を持ち、複雑な形状を必要とする用途に適している。 |

の応用 チタン系合金粉末

チタン合金粉末の多用途性は本当に畏敬の念を抱かせます。ここでは、その最もインパクトのある用途のいくつかにスポットライトを当てます:

航空宇宙分野におけるチタン合金粉末の応用:

- 航空機部品: 軽量な機体から高強度の着陸装置部品に至るまで、チタン合金はその強度対重量比のおかげで航空機設計に革命をもたらし、より燃費の良い飛行機へと導いている。

- ジェットエンジン部品: チタンは極端な温度に耐えることができるため、コンプレッサーブレードやハウジングのようなジェットエンジン部品に最適で、エンジンの性能と効率の向上に貢献します。

エネルギーと化学産業におけるチタンベースの合金粉末の応用:

- 海水淡水化プラント チタンの卓越した耐食性は、海水と接触する海水淡水化プラントの部品にとって極めて重要であり、長期間の運転を保証します。

- 化学処理装置 過酷な化学環境で使用される反応器や容器は、チタンの耐腐食性の恩恵を受けることができ、ダウンタイムやメンテナンスコストを最小限に抑えることができます。

チタン基合金粉末の医療機器への応用:

- 関節置換術: チタン合金で作られた人工膝関節や人工股関節は生体適合性が高く、長持ちし、患者のQOLを大幅に向上させることができる。

- 歯科インプラント 優れた生体親和性とオッセオインテグレーション(骨との融合)を提供するチタン製歯科インプラントは、歯を失った場合に強靭で自然な見た目のソリューションを提供します。

チタン基合金粉末の冶金への応用:

- 複雑な部品の積層造形: 3Dプリンティングで実現可能な複雑な形状は、航空宇宙から自動車まで、さまざまな産業向けの軽量で高性能な部品を作成する可能性を解き放ちます。

- ラピッドプロトタイピング: チタン合金パウダーを使って素早くプロトタイプを作ることができるため、エンジニアは設計をより早く繰り返し、開発プロセスを加速させることができます。

チタン基合金粉末の民間用途への応用:

- 高性能スポーツ用品: ゴルフクラブから自転車に至るまで、チタン合金部品は軽量化、強度向上、そしてアスリートのパフォーマンス向上を実現します。

具体的 チタン系合金粉末

チタン合金粉末の世界は、それぞれが特定のニーズに応える多様な選択肢を誇っています。ここでは注目すべき10の例をご紹介します:

- AM3D Ti-6Al-4V (グレード23): 主力製品であるTi-6Al-4Vの超低歪みバージョンは、強化された延性と溶接性で輝きを放ちます。複雑な形状と信頼性の高い溶接を必要とする用途に最適で、航空宇宙産業や医療機器産業で愛用されています。

- LPW Ti-6Al-4V (グレード23): レーザー粉末床溶融(LPBF)積層造形用に最適化されたこのグレード23チタン合金粉末は、優れた流動性と充填密度を誇り、高品質の印刷部品を保証します。印刷性に重点を置いているため、複雑でネットシェイプに近い部品の作成に理想的です。

- EOSチタンTi64(グレード23): EOSアディティブ・マニュファクチャリング・プラットフォームのために特別に開発されたこのパウダーは、最終的なプリント部品の機械的特性と微細構造に対して卓越した制御を提供します。このカスタマイズされたアプローチは、正確な性能が最も重要な用途に対応します。

- ATI Ti-6Al-4V ELI (Extra Low Interstitials): 厳しい医療機器基準を満たすこのELI(Extra Low Interstitials)グレードは、生体適合性と純度を最優先しています。体内での優れた組織受容性と長期的な機能性を必要とするインプラントや補綴物に最適です。

- アルファ・チタニウムAT3(CPチタニウム): 優れた成形性と延性を必要とする用途では、AT3のような商業純チタン(CP)パウダーが中心的な役割を果たします。その成形の容易さは、医療機器のハウジングや複雑な航空宇宙部品のような複雑な部品の製造を可能にします。

- アルカムTi6Al4V: Arcamの電子ビーム溶解(EBM)積層造形プロセス用に最適化されたこのパウダーは、最終部品の卓越した表面品質と疲労強度を保証します。そのため、航空宇宙産業や自動車産業における高応力用途に理想的です。

- SLM ソリューション Ti-6Al-4V (グレード 23): SLMソリューションズの選択的レーザー溶融プラットフォーム用に調整されたこのパウダーは、優れた印刷適性と微細構造の制御を提供します。この的を絞ったアプローチにより、予測可能な機械的特性を持つ高性能部品の作成が可能になります。

- レニショー Ti 6Al-4V(グレード 23): レニショーの積層造形システム専用に配合されたこのパウダーは、安定した流動性と高い充填密度を重視しています。このように印刷性を重視することで、信頼性の高い印刷と高品質のコンポーネントの作成が可能になります。

- カーペンター(チタンパウダー): カーペンターは、CPチタンとTi-6Al-4Vを含むチタンパウダー製品群を世界中に提供しています。これは、世界中の様々な産業において、これらの汎用性の高い粉末に対する需要の高まりに対応するものです。

- フランス粉末工業(FPI)TA6V: このフランスのメーカーは、人気の高いTA6V(Ti-6Al-4V)を含む様々なチタン合金粉末を提供しています。FPIは高品質と安定した性能を誇る粉末のセレクションで多様なアプリケーションに対応しています。

の長所と短所 チタン系合金粉末

チタン合金粉末には多くの利点がありますが、その限界を考慮することが重要です:

長所だ:

- 卓越した強度対重量比: チタン合金粉末から作られた部品は、驚くほど強靭でありながら驚くほど軽量であるため、様々な産業において大幅な性能向上につながります。

- 優れた耐食性: チタンは錆や劣化に対する自然な耐性があるため、海洋や化学環境のような過酷な環境での用途に理想的です。

- 生体適合性: チタンは人体に馴染みやすいため、医療用インプラントや補綴物の素材として重宝され、長期的な機能性を発揮します。

- 高温性能: ある種のチタン合金は極度の熱に耐えることができるため、ジェットエンジンや発電所の部品として極めて重要であり、厳しい条件下での信頼性の高い運転を保証している。

- 積層造形による自由なデザイン: チタン合金粉末で複雑な形状を3Dプリントする能力は、以前は製造が困難または不可能であった複雑で高性能な部品を作成する可能性を解き放ちます。

短所だ:

- より高いコスト: 鋼鉄やアルミニウムのような従来の材料と比較して、チタン合金粉末はより高価である可能性があります。しかしながら、軽量化と性能向上は、しばしば初期投資を正当化します。

- プロセスの複雑さ: チタン合金粉末を使った積層造形は、特殊な設備と専門知識を必要とし、製造工程を複雑にしている。

- 限定表面仕上げ: チタン合金粉末から作られた3Dプリント部品は、所望の表面仕上げを達成するために追加の後処理工程を必要とする場合があります。

チタン合金粉末の選択

利用可能なチタン合金粉末の多様性を考慮すると、アプリケーションに適したものを選択するには、いくつかの要因を慎重に考慮する必要があります:

- 想定される用途 具体的な用途は、粉末の選択に大きく影響する。例えば、ジェットエンジン部品のように高い強度と耐熱性を要求される用途では、Ti-6Al-4V ELIやTi-10V-2Fe-3Alパウダーが好まれるかもしれません。逆に、生体適合性と成形性を優先する医療用インプラントには、CPチタンやATI Ti-6Al-4V ELIが有効かもしれません。

- 積層造形プロセス: 3Dプリンティング技術によって、必要なパウダーは異なります。たとえば、LPBF(レーザー粉末床溶融法)では流動性と充填密度の高いパウダーが好まれ、EBM(電子ビーム溶解法)では熱伝導率の高いパウダーが優先される場合があります。選択した積層造形システムの特定の機能を考慮してください。

- 機械的特性: 強度、延性、耐疲労性など、最終部品に求められる機械的特性は、粉末選択の指針となります。メーカーから提供されるデータシートには、それぞれの粉末タイプで達成可能な機械的特性が詳しく記載されています。

- パウダーの特徴 粒度分布、流動性、酸素含有量などの要素は、印刷適性や最終部品の品質に影響を与えます。一貫した粒度分布と良好な流動性を持つパウダーは、一般に、よりスムーズな印刷とより良好な表面仕上げを保証します。酸素含有量が低いと、延性や溶接性が向上することが多い。

- コストだ: チタン合金粉末は卓越した性能を提供する一方で、従来の材料よりも高価になる可能性があります。粉末自体のコストと、加工の複雑さや潜在的な後処理の必要性などの要素を考慮し、お客様のアプリケーションの全体的な費用対効果を決定してください。

- サプライヤーの評判 品質と一貫性に実績のある信頼できるサプライヤーを選ぶことが重要です。信頼できるサプライヤーは、詳細な仕様書やデータシートを提供し、そのパウダーで印刷を成功させるための技術サポートを提供することができます。

よくある質問

Q: チタン合金粉末は安全ですか?

A: チタン自体は危険なものではありませんが、微細な金属粉は吸入の危険性があります。チタン合金の粉末を取り扱う際には、人工呼吸器のような適切な個人保護具(PPE)の使用や換気の良い環境での作業など、適切な安全プロトコルが不可欠です。

Q: チタン合金粉末は他の材料と比べてどのくらい強いのですか?

A: チタン合金は、卓越した強度対重量比を提供します。チタン合金は、その重量に対して、鋼やアルミニウムよりもはるかに高い強度を持つことができ、過度の重量を伴わずに高い強度を必要とする用途に理想的です。

Q: チタン合金粉末はリサイクルできますか?

A: はい、チタン合金粉末は、積層造形用の原料として再利用することができます。これは廃棄物を減らすだけでなく、製造プロセスにおける持続可能性を促進します。

Q: チタン合金粉末の今後の見通しは?

A: チタン合金粉末の未来は明るい。付加製造技術の進歩と、より手頃な価格の新しい粉末オプションの開発が相まって、様々な産業での幅広い採用が期待されています。航空宇宙や医療から消費財や持続可能な製造に至るまで、チタン合金粉末は製品設計や性能に革命をもたらす計り知れない可能性を秘めています。

結論として、チタンベースの合金粉末は、産業を再形成する変革的な材料である。強度、重量、耐食性、生体適合性のユニークなブレンドは、高性能の部品やコンポーネントを作成するための扉を開きます。積層造形技術が進化し続け、利用可能な粉末の選択肢が拡大するにつれて、チタン合金粉末の潜在的な用途はまさに無限となるでしょう。

Additional FAQs: Titanium-Based Alloy Powder

1) What powder specifications most affect printability in LPBF and EBM?

- Particle size distribution (typical LPBF 15–45 µm; EBM 45–105 µm), high sphericity (>0.90), low satellite content, and tight interstitials for Ti-6Al-4V: O ≤ 0.15 wt% (ELI ≤ 0.13), N ≤ 0.03, H ≤ 0.012. Flowability (Hall flow), apparent/tap density, and consistent PSD tails are critical.

2) How do gas-atomized vs. PREP powders differ for titanium?

- Gas atomization offers higher throughput and lower cost; PREP (Plasma Rotating Electrode) delivers very high sphericity, ultra-clean powders with fewer hollows/satellites and often lower oxygen—useful for fatigue-critical aerospace/medical parts.

3) Can Titanium-Based Alloy Powder be reused?

- Yes, with controls. Track reuse cycles, sieve between builds, and test O/N/H and PSD drift. Typical Ti-6Al-4V LPBF powders see 6–8 reuse cycles before refresh under controlled humidity and inert handling.

4) Which titanium alloys are trending beyond Ti‑6Al‑4V?

- Ti‑6Al‑2Sn‑4Zr‑2Mo (TA19) for high-temperature creep resistance, beta-rich alloys (e.g., Ti‑5553-like families) for higher strength/toughness, and CP Ti Grade 2/4 for medical and corrosion-critical parts.

5) What post-processing has the biggest impact on fatigue life?

- HIP to close internal porosity, followed by machining/polishing or shot peening on critical surfaces. Tailored heat treatments restore alpha/beta balance; surface electropolish or chemical milling helps for internal passages.

2025 Industry Trends: Titanium-Based Alloy Powder

- Digital powder passports: Widespread in aerospace/medical RFQs, linking powder chemistry (O/N/H), PSD, and sphericity to in-process monitoring and final properties.

- Lower oxygen baselines: Improved atomizer seals and inert pack-out push Ti-6Al-4V ELI oxygen limits toward 0.12 wt% without major cost uplifts.

- Larger, faster machines: Multilaser LPBF systems and advanced scan strategies increase Ti build rates; EBM gains from smarter preheat control for reduced swelling.

- Sustainability: Documented powder reuse, energy accounting, and EPDs now common in bids; more recycled Ti feedstock in atomization.

- Healthcare growth: Graded lattice implants in Ti‑6Al‑4V ELI and CP Ti expand, emphasizing pore size control and surface chemistry.

2025 Snapshot: Titanium AM Powder and Process Benchmarks (Indicative)

| メートル | 2023 | 2024 | 2025 YTD (Aug) | 備考 |

|---|---|---|---|---|

| Ti‑6Al‑4V LPBF relative density (%) | 99.5–99.8 | 99.6–99.9 | 99.7–~100 | CT‑verified; improved scan vectors |

| Fatigue limit (MPa, R=0.1, HIP + polished) | 380–430 | 420–470 | 450–500 | Surface finish dominates scatter |

| Oxygen spec (wt%) Ti‑6Al‑4V ELI powder | ≤0.14 | ≤0.13 | ≤0.12–0.13 | Tighter interstitial controls |

| Powder reuse cycles (median before refresh) | 5–6 | 6–7 | 7–8 | Better sieving/QA |

| Build rate per laser (cm³/h, LPBF Ti) | 10–18 | 12–22 | 15–26 | Higher power + strategies |

| Avg. sphericity (PREP Ti powder) | 0.92–0.94 | 0.93–0.95 | 0.94–0.96 | Fewer satellites |

Sources:

- ISO/ASTM 52900/52904/52907/52920/52930 series: https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), ASTM F3001 (Ti‑6Al‑4V ELI), F3301/F3302 practice: https://www.astm.org

- NIST AM‑Bench datasets and measurement science: https://www.nist.gov/ambench

- SAE/AMS AM specifications (e.g., AMS7011): https://www.sae.org

Latest Research Cases

Case Study 1: Low‑Oxygen Ti‑6Al‑4V ELI Powder Improves Implant Fatigue (2025)

Background: A medical OEM needed higher high‑cycle fatigue for porous acetabular shells printed via EBM.

Solution: Switched to PREP Ti‑6Al‑4V ELI with inert closed transfer; instituted digital powder passports tracking O/N/H and PSD; optimized EBM preheat and contour strategies.

Results: Powder oxygen 0.135→0.120 wt%; first‑pass yield +9%; implant fatigue life +20% at equivalent load; scrap rate −30%.

Case Study 2: Beta‑Rich Titanium Lattice Bracket for Spacecraft (2024)

Background: A satellite manufacturer sought mass reduction with higher toughness than conventional Ti‑64.

Solution: Adopted beta‑rich titanium alloy powder for LPBF; applied HIP + tailored aging; CT‑based pore acceptance and surface micro‑polish at critical fillets.

Results: Mass −22% vs. machined baseline; impact toughness +15% over Ti‑64 control; dimensional yield improved from 82% to 90%.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Interstitial control in Titanium-Based Alloy Powder—especially oxygen—combined with post‑HIP surface conditioning is decisive for fatigue performance.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Powder passports tying PSD, sphericity, and O/N/H to layerwise monitoring are shortening qualification cycles for titanium AM components.”

- Dr. Laura G. Jensen, Director of Medical AM, Stryker (from public talks)

- “Graded porosity in Ti‑6Al‑4V ELI enables both mechanical tuning and accelerated osseointegration, beyond what coatings alone can provide.”

Practical Tools/Resources

- ISO/ASTM AM standards (design, feedstock, quality): https://www.iso.org

- ASTM F2924/F3001 (Ti‑6Al‑4V/ELI), F3301/F3302 (AM practice), F3122 (property reporting): https://www.astm.org

- NIST AM‑Bench and measurement resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- Ansys/Simufact Additive for distortion and support optimization

- OEM technical libraries (EOS, GE Additive, SLM Solutions, Velo3D) for titanium process parameters

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced 2025 benchmark table with sources; included two recent case studies; added expert viewpoints; compiled practical tools/resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO limits change for O/N/H in Ti powders, new beta‑Ti AM powders enter mainstream qualification, or in‑situ monitoring standards impact certification workflows**