1. はじめに

金属射出成形(MiM)は、プラスチック射出成形の汎用性と金属の強度と耐久性を組み合わせた革新的な製造プロセスです。MiMは、複雑な金属部品を卓越した精度で製造できることから、さまざまな業界で大きな人気を博している。この記事では、MiMの世界を掘り下げる。 MiMメタルその長所、製造工程、用途、今後の動向を探る。

2. MiMメタルとは?

MiMメタルは、金属射出成形法を用いて製造される金属部品である。このプロセスでは、微細な金属粉末をバインダー材料と混合し、金型キャビティに射出できる原料を作る。射出成形後、バインダーは脱バインダー工程で除去され、残った圧縮された金属部品は最終的な強度と密度を得るために焼結される。その結果、複雑な形状と優れた機械的特性を持つ、完全に緻密な金属部品が出来上がる。

3. MiMメタルの利点

3.1 高精度

MiMメタルは卓越した寸法精度と高精度を提供します。射出成形プロセスにより、従来の製造方法では困難であった複雑な形状や入り組んだ細部の作成が可能になります。この精度の高さにより、MiMメタルは厳しい公差や複雑なデザインが要求される用途に適しています。

3.2 複雑な幾何学

MiMは、薄肉、微細形状、アンダーカットを含む複雑な形状の金属部品の製造を可能にする。このような複雑な形状を製造する能力は、エンジニアに新たな設計の可能性を開き、二次加工作業の必要性を排除します。MiMメタルは設計の自由度を高め、以前は実現不可能と考えられていた部品の製造を容易にします。

3.3 素材の選択

MiMメタルは、ステンレス鋼、工具鋼、低合金鋼、チタン合金など、幅広い材料から製造することができます。材料選択の多様性により、エンジニアは特定の用途要件に最適な金属を選択し、望ましい機械的特性、耐食性、耐熱性を確保することができます。

4. MiMメタル製造プロセス

MiMメタルの製造工程は、いくつかの重要なステップで構成されている:

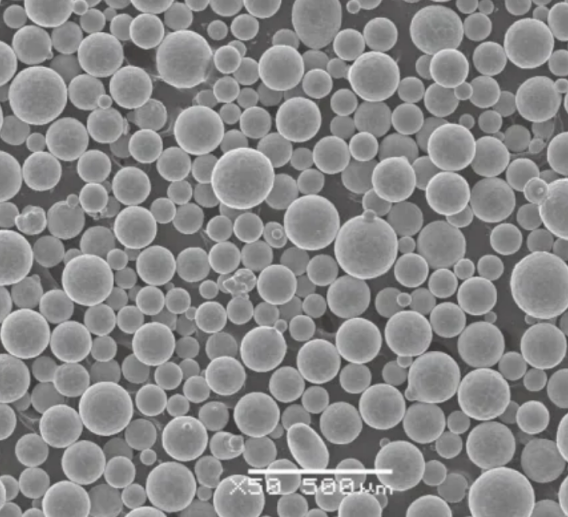

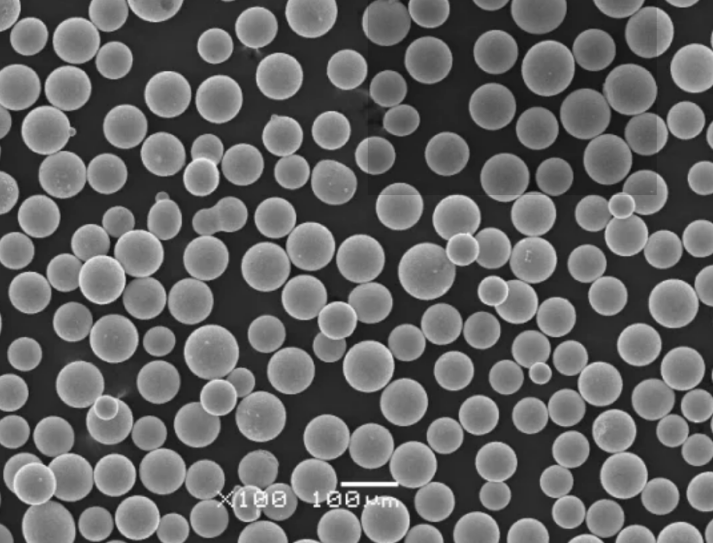

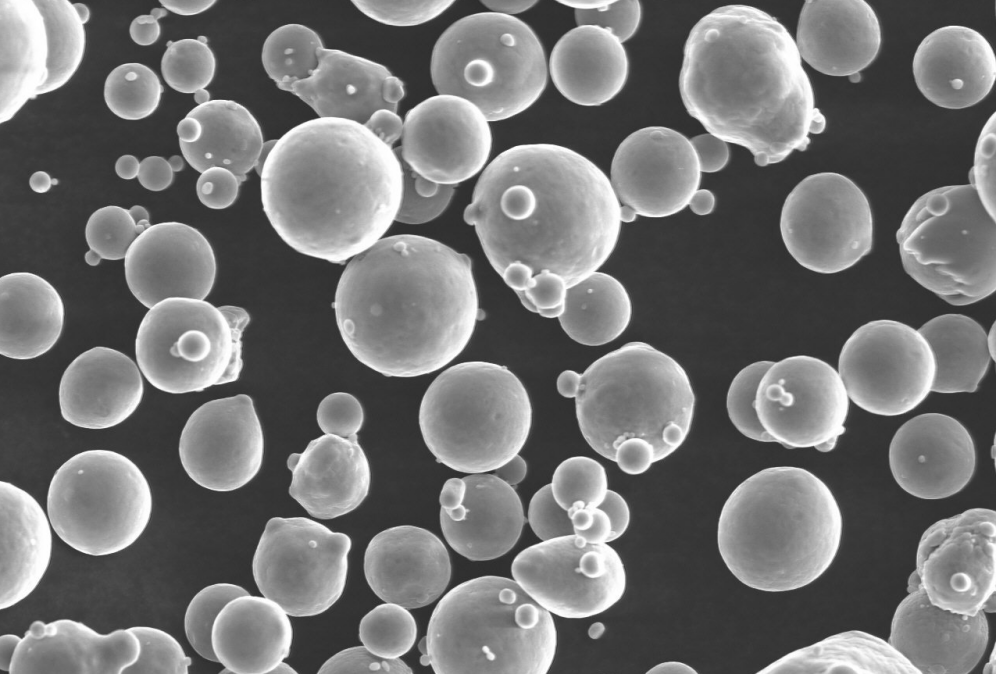

4.1 原料準備

この段階では、微細な金属粉末をバインダー材料と混合し、均質な原料を形成する。金属粉末のサイズ、バインダー組成、混合パラメータは、良好な流動特性を持つ一貫した原料を達成するために注意深く制御される。

4.2 射出成形

原料は、高温高圧下で金型キャビティに注入される。金型は通常、工具鋼から作られ、最終的な金属部品の所望の形状を定義するキャビティを持っています。射出された原料は金型キャビティを満たし、その形状を形成し、複雑な細部までとらえます。

4.3 脱バインダー

射出成形後、成形品から結合材を取り除く必要がある。脱バインダーは通常、熱または溶剤による方法で行われる。この工程でバインダーの大部分が除去され、もろい緑色の部品が残る。

4.4 焼結

その後、脱バウンドしたグリーン部品は炉で焼結され、そこで注意深く制御された加熱・冷却プロセスが行われる。焼結により、残った金属粒子が結合し、機械的特性が強化された、完全に緻密な金属部品が出来上がります。

4.5 仕上げ作業

焼結プロセスが完了すると、MiMコンポーネントは、所望の表面仕上げ、寸法精度、機能特性を達成するために、熱処理、表面処理、機械加工、研磨などの追加の仕上げ加工を受けることができる。

5. MiM金属の用途

MiMメタルは、以下のような様々な産業で使用されている:

5.1 自動車産業

MiMの部品は、エンジン部品、トランスミッション部品、燃料噴射システム、センサーハウジングなどの自動車用途に使用されています。複雑な形状を製造し、高精度を達成する能力により、MiM金属はエンジン効率を改善し、重量を減らし、全体的な性能を向上させる上で貴重な存在となっています。

5.2 医療・歯科業界

MiMメタルは、その生体適合性と優れた機械的特性により、医療および歯科分野で広く使用されています。手術器具、整形外科用インプラント、歯科用ブラケット、補綴部品の製造に利用されています。MiMは、より優れた適合性と機能性のために、複雑な形状を持つ患者固有のインプラントの製造を可能にします。

5.3 エレクトロニクス産業

MiMメタルはエレクトロニクス産業において、コネクター、センサーハウジング、電磁シールド部品の製造に利用されています。高い導電性と設計の柔軟性により、電磁干渉(EMI)シールドが重要な用途に最適です。

5.4 航空宇宙産業

MiM製部品は、軽量化、燃料効率、信頼性が最重要視される航空宇宙分野での用途が拡大しています。MiM金属は航空機エンジン部品、ブラケット、ハウジング、構造部品の製造に使用され、要求される強度、耐食性、設計の複雑さを提供します。

6. 他の製造方法との比較

6.1 MiMと従来の機械加工の比較

従来の加工方法とは異なり、MiMは複雑な形状や微細なディテールの製造を、大規模な材料除去を必要とすることなく可能にします。MiMは材料の無駄を削減し、生産効率を向上させるため、複雑な金属部品のための費用対効果の高い選択肢となります。

6.2 MiMとインベストメント鋳造の比較

MiMは、インベストメント鋳造と比較して、より高い設計柔軟性と寸法精度を提供します。射出成形プロセスでは、鋳造では困難な複雑な形状、薄い壁、アンダーカットの作成が可能です。MiMはまた、高価な金型を必要とせず、リードタイムを短縮します。

6.3 MiM対ダイカスト

MiMは、ダイカストよりも高い設計複雑性と優れた寸法精度を提供する。ダイカスト鋳造では、所望の部品形状を実現するために二次的な機械加工が必要になることが多いが、MiMでは追加の加工なしに金型から直接複雑な形状を作り出すことができる。しかし、大量生産にはダイカストの方が適しているかもしれません。

7. MiMメタルの限界

MiMメタルには多くの利点があるが、考慮すべき限界もある:

7.1 材料選択の制約

すべての材料がMiMに適しているわけではない。材料によっては、粉末状で入手可能なものが限られていたり、脱バインダーや焼結の工程で課題を示したりするものもある。選択した材料とMiMプロセスとの適合性を確保するために、設計段階で材料選択の制約を考慮する必要がある。

7.2 コスト

MiMは、複雑で入り組んだ金属部品の製造に費用対効果が高い。しかし、金型製作や材料選定に関連するコストがかかるため、大量生産には適さないかもしれない。特定の用途におけるMiMの実現可能性を判断するには、コスト分析を行う必要がある。

7.3 サイズと重量の制限

MiMは、射出成形プロセスと焼結炉の能力の限界から、小~中サイズの部品に最も効果的です。大きな部品や重い部品は、MiMを使って製造するのが難しいかもしれない。特定の部品にMiMを使用することが可能かどうかを判断する際には、サイズと重量を考慮する必要があります。

8. MiM金属技術の将来動向

MiMメタルの分野は進化を続けており、プロセスを強化し、その能力を拡大することに焦点を当てた研究開発が続けられている。MiM金属技術における将来の動向には、以下のようなものがある:

- 先端材料:研究者たちは、MiMを使って加工できる新しい金属合金や複合材料を探求しており、応用範囲を広げ、材料特性を向上させている。

- プロセスの最適化:原料配合、射出成形パラメーター、脱バインダー技術、焼結条件など、MiM製造プロセスの最適化に取り組んでいる。これらの最適化は、効率改善、コスト削減、部品品質の向上を目指している。

- スケールアップと大量生産:業界は、より大量の生産に対応できるよう、MiMプロセスのスケールアップに取り組んでいる。これには、大量生産を必要とする業界の需要に応えるための金型、自動化、プロセス制御の進歩が含まれる。

- 積層造形との統合:MiMと3Dプリンティングのような積層造形技術との統合は、両プロセスの利点を組み合わせたハイブリッド部品の製造に有望である。この統合により、材料特性を調整した複雑な部品の製造が可能になる。

- 表面仕上げと後加工:研究者たちは、MiMコンポーネントの表面仕上げを改善し、大規模な後処理作業の必要性を減らす技術を模索している。これには、研磨、コーティング、表面処理方法の進歩が含まれる。

9. 結論

MiMメタルは、卓越した精度、複雑な形状、幅広い材料オプションを提供することで、金属製造に革命をもたらした。MiMプロセスは、原料の準備から仕上げ作業まで、自動車、医療、電子機器、航空宇宙など様々な産業向けの複雑な金属部品の製造を可能にする。MiMには限界があるが、現在進行中の研究開発によってこれらの課題に対処し、この分野における将来の進歩への道を開いている。技術が進歩するにつれて、MiMは金属部品生産においてますます重要な役割を果たすようになると予想される。

FAQ(よくある質問)

- Q: MiMメタルは高応力用途に使用できますか? A: はい、MiM金属は高い機械的強度を示すことができ、航空宇宙や自動車部品のような高応力用途に適しています。

- Q: MiMメタルは、従来の製造方法と比較して費用対効果が高いか? A: MiMは、複雑で入り組んだ部品の製造に費用対効果が高いが、コストに関する考慮は、生産量、材料の選択、部品の複雑さなどの要因によって異なる。

- Q: 医療業界でMiM金属を使用する主な利点は何ですか? A: MiMメタルは、生体適合性、高精度、複雑な形状を持つ患者固有のインプラントを製造する能力を提供し、医療用途への適合性を高める。

- Q: MiM金属はリサイクルできますか? A: はい、MiM金属はスクラップや未使用の原料を再加工することでリサイクルすることができ、材料廃棄物を減らし、持続可能性を促進します。

- Q: MiMが製造する部品にサイズ制限はありますか? A: MiMは、射出成形プロセスと焼結炉の容量の制約から、小~中サイズの部品に最も適しています。より大きな部品や重量のある部品には困難が伴うかもしれません。