ステンレス鋼 316金属粉 は、優れた耐食性、硬度、高温強度を必要とす る積層造形や産業用途に独自の利点を提供します。本ガイドは、エンジニア、設計者、調達スペシャリストに、316粉末冶金の組成、特性、仕様、価格、用途、長所/短所の比較、FAQの包括的な概要を提供します。

ステンレス316金属粉の紹介

ステンレス鋼316金属粉は、次のような機能を通じて生産に革命をもたらす:

- カスタム合金の作成

- 複雑な形状の加工

- 優れた部品特性

一般的に使用されるグレードは以下の通り:

- 316L – 溶接性と切削性を向上させる低炭素のバリエーション

- 316H – より高い炭素含有量により、降伏強度と引張強度が向上

このガイドでは、316パウダーを選択する際の要素について説明する:

- 合金組成と粉末特性

- 機械的特性、強度レベル

- 粒度分布の仕様

- 試験証明書データシート要件

- 大量注文の価格モデル

- 高温および耐食性

- ソリッド・バーストックと比較した長所と短所

- 調達、品質管理、アプリケーションに関するFAQ

表1 316の金属粉末の種類と用途を概説。業界の洞察に基づいた提言が提供されています。詳しくはこちら;

ステンレス鋼 316金属粉 作曲

表2 は316ステンレス鋼粉末の組成を示し、材料 の性能に重要な元素化学分析を行っています。グレードによって若干の違いがあります。

| エレメント | 316L SS (%wt) | 316H SS (%wt) |

|---|---|---|

| クロム(Cr) | 16.5 – 18.5 | 16.5 – 18.5 |

| ニッケル(Ni) | 10.0 – 14.0 | 10.0 – 14.0 |

| モリブデン (Mo) | 2.0 – 3.0 | 2.0 – 3.0 |

| ケイ素 (Si) | 0.0 – 1.0 | 0.0 – 1.0 |

| マンガン (Mn) | 0.0 – 2.0 | 0.0 – 2.0 |

| カーボン(C) | 0.03マックス | 0.04 – 0.10 |

| リン (P) | 0.最大 045 | 0.最大 045 |

| 硫黄 (S) | 0.030 最大 | 0.030 最大 |

| 鉄(Fe) | バランス | バランス |

モリブデンは耐食性を高める。316Lの低炭素は溶接性を高める。316Hの0.04-0.10%の炭素は強度を高める。

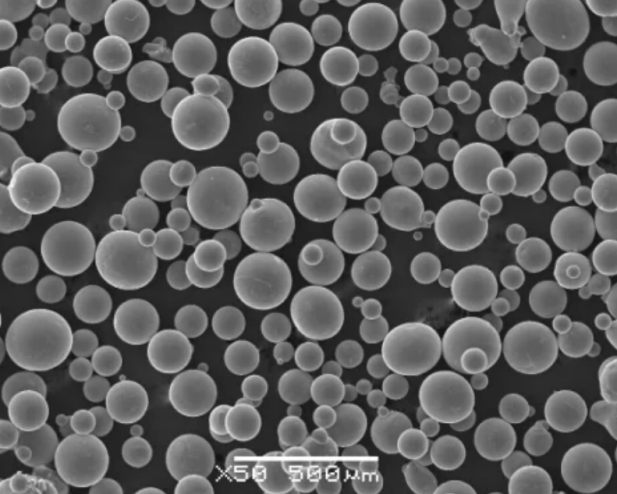

パウダーの製造方法も特性に影響する:

- 優れた粉末形状と流動性のための水噴霧化

- より小さく均一な粒子分布のためのガスアトマイゼーション

- プラズマ回転電極プロセス(PREP)粉末は、より高密度で再現性のある球状形態を提供します。

機械的特性と強度レベル

表3 316ステンレス鋼粉末は、鋳造や鍛造の同等品と比較して、機械的特性を満たすか、それ以上であることを示しています。これにより、高性能部品の製造が容易になります。

| 機械的性質 | 316L SS 標準 | 316H SS 標準 |

|---|---|---|

| 引張強さ、極限 (MPa) | ≥485 | ≥580 |

| 引張強さ、降伏 (MPa) | ≥170 | ≥290 |

| 破断伸度(%) | ≥40 | ≥35 |

| 硬度(HRB) | ≥ 80 | ≥90 |

316H粉末の優れた引張強度と降伏強度は、耐荷重部品全体の軽量化と弾力性を可能にします。延性は早期脆性破壊を防ぎます。硬度は、使用中の耐摩耗性を向上させます。

これらの特性は、粒子の形態、サイズの均一性、相、不純物に大きく依存します。パウダーの品質に関する認証を厳密に検査します。

ステンレス鋼 316 の金属粉の粒度の指定

表4 は一般的な316ステンレス鋼粉末の粒度分布を示す。サイズ範囲と形状は、部品の密度と品質に影響します:

| メッシュサイズ | ミクロンレンジ | ASTMサイズ名称 |

|---|---|---|

| -140+325 | 44-105 | エクストラ・ファイン |

| -325 | 0-45 | スーパーファイン |

| -100+325 | 149-45 | サブミクロン |

- 最小の粒子径が最大の分解能と精度を可能にする。

- 通常の粒度分布は流動性を維持する。

- 水噴霧化により、高密度でも安定した形状が得られる。

印刷中に散布される粉体は、最適な充填性と散布性を得るために、平均粒径が15~45ミクロンであることが望ましい。

製造時に超微粒子やサブミクロン粒子を最大限に活用するために、より高解像度のスキャンやプリンターを使用する。

粉体試験証明書の要件

すべての316ステンレス鋼粉末のロットには、それを示す試験報告書による完全な認証が必要である:

- 重量%化学組成

- メッシュ通過率と粒度分布

- 真密度g/cm3と見掛け密度g/cm3のデータ

- 流量(ホール流量計秒

- 形状と形態を示すSEM顕微鏡写真

- 機械的特性試験データ

- 製造ロット番号と日付

厳格なQCと、製造記録から未加工の不良品を突き止める能力を確保するため、入念なレビューを行う。

金属粉末大量注文の価格モデル

表5 は、一般的な市況下における、異なる数量での316 ステンレス鋼粉末の概算価格を示している:

| 注文数量 | 価格見積もり |

|---|---|

| 10キロ | 100ドル以上/kg |

| 100キロ | 50ドル以上/kg |

| 500キロ | 30ドル以上/kg |

| 1000キロ以上 | サブキー価格 |

長期契約に基づき、500-1000kg以上はバルク・ディスカウントが適用される。実際の価格は商品指数によって変動します。

アップチャージ: 特殊包装、テスト、認証、短納期、試作ロット。

コスト削減: カスタム材料ではなく、在庫の粉末を使用した標準合金。

ステンレス鋼 316 金属粉 耐食性および耐熱性

316Lおよび316Hパウダーは、展伸材に匹敵/優る卓越した耐食性と耐酸化性を有し、展伸材に最適です:

表6

| 環境 | 最高使用温度 |

|---|---|

| 酸、アルカリ | 593°C / 1100°F |

| 有機化学物質 | 343°C / 650°F |

| 耐酸化性 | 870°C / 1600°F |

| 硫酸 | 149°C / 300°F |

オーステナイト系FCC結晶構造、モリブデンなどの添加物、低不純物レベルが、このような耐性を可能にしている。粉末溶融炉を使用して露出した表面にイオンを照射することで、腐食保護がさらに強化される。

長所と短所:ステンレススチール 316金属粉 対ソリッド・バーストック

表7

| メリット | デメリット | |

|---|---|---|

| 316 SS 金属粉 | 複雑な形状、高度な特性 | より高いコスト、品質管理 |

| カスタム合金、密度 | 後処理が必要 | |

| 革新的な形状、軽量化 | パウダーハンドリングの課題 | |

| 316 SSソリッドバーストック | より低い部品コスト、加工の容易さ | 形状と形状の制限 |

| 鍛造品は特性が向上している | より重い部品 | |

| すぐに入手可能 | 重大な材料廃棄 |

一般的に、316ステンレス鋼粉末は、高度な特性が不可欠な少量生産の複雑な部品に適しています。バーストックは、シンプルな形状を大量に生産する場合に手頃な価格を提供します。

長期的なロードマップに沿って両方の素材形態を組み合わせることで、全体的なコストを最適化することができる。

よくある質問

表8 – 金属粉末の選択に関する一般的な質問:

| よくある質問 | 回答 |

|---|---|

| テストレポートを要求すべきでしょうか? | はい、粉の品質を確認するためにすべての証明書を確認してください。 |

| どのようなサイズのパウダーを使用すればよいですか? | 15-45uが理想的だが、プリンタの解像度による |

| どのプロセスがより優れた一貫性を提供するか? | 水噴霧またはPREPの両方が信頼できる |

| どのくらいの株を前払いすればいいのでしょうか? | 小さく始めて、プリンターが適格になったら買い足す |

| 密度に影響を与える要因は何か? | 粒子の形態、粒度分布、合金の純度、これらすべてが鍵となる。 |

表9 用途に応じた金属粉末のアドバイス:

| よくある質問 | 回答 |

|---|---|

| 316Lと316Hのどちらが海洋用途に適していますか? | 316Lは優れた耐食性 |

| 高硬度を最大限に引き出すパウダーは? | 316Hはエージング状態でHRB90以上を達成 |

| 複雑な形状を実現する最も簡単な方法は? | CADで部品を設計し、316パウダーで印刷する。 |

| 耐摩耗性を向上させるためには、合金組成をどのように調整すればよいですか? | 高炭素316Hパウダーによる硬度の向上 |

| 表面仕上げを向上させる後処理とは? | 印刷表面を化学的に仕上げるのではなく、メディア・タンブリングを試す |

Frequently Asked Questions (Supplemental)

1) What powder specs are ideal for LPBF/SLM with Stainless Steel 316 Metal Powder?

- Spherical morphology, narrow PSD D10–D90 ≈ 15–45 μm, low satellite content, Hall flow typically <20 s/50 g, apparent density ≥3.9 g/cm³, O/N/S within grade limits (low sulfur preferred for weldability).

2) 316L vs 316H for additive manufacturing—how should I choose?

- 316L’s low carbon improves weldability, reduces sensitization, and is the dominant AM grade for corrosion‑critical parts. 316H’s higher carbon boosts high‑temperature strength but may reduce weldability and corrosion resistance; favor it for elevated‑temperature service after qualification.

3) What post‑processing steps improve properties of AM 316L?

- Typical route: stress‑relief/anneal (e.g., 900–1050°C), hot isostatic pressing (HIP) for porosity closure, machining/EDM for precision, and surface treatments (shot peen, bead blast, electropolish, or chemical passivation per ASTM A967). For chloride service, consider electropolishing to reduce Ra and crevice sites.

4) Can I reuse Stainless Steel 316 Metal Powder without degrading quality?

- Yes, with controlled reuse: sieve (e.g., 53 μm), blend‑back with virgin powder, and monitor PSD, flow, chemistry (O/N/H), and morphology. Establish reuse limits using property drift and defect analytics; many plants qualify 6–10 cycles.

5) How does AM 316L corrosion performance compare to wrought?

- After HIP and proper surface finishing/passivation, pitting/crevice resistance approaches wrought 316L. Surface condition and inclusions dominate performance—remove partially sintered satellites and oxide films, and validate in ASTM G48/G150 where applicable.

2025 Industry Trends and Data

- Qualification at scale: Digital “powder passports” (chemistry, PSD, O/N/H, reuse count, build logs) increasingly required in aerospace, energy, and medical device RFQs.

- Throughput gains: Multi‑laser LPBF, improved gas flow, and adaptive scanning deliver 10–25% faster builds for 316L while holding density.

- Surface engineering: Automated vibratory finishing, electropolish, and chemical passivation lines integrated post‑PBF to ensure consistent chloride resistance.

- Sustainability: Argon recirculation, higher recycled content feedstock, and closed‑loop powder handling reduce cost and footprint.

- Binder jetting maturation: Standardized debind/sinter/HIP playbooks for 316L enable pressure‑tight, complex internal channels at scale.

| KPI (Stainless Steel 316 Metal Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF 316L relative density (post‑HIP) | 99.6–99.8% | 99.8–99.95% | Fatigue/leak‑tightness | OEM/peer‑reviewed data |

| Chamber oxygen during build (ppm) | ≤1000 | 100–300 | Porosity/oxide control | Machine vendor guidance |

| As‑built Ra (μm), upskin | 10–18 | 6–12 with contouring | Surface‑initiated corrosion/fatigue | Vendor app notes |

| Build rate improvement (multi‑laser) | - | +10–25% | Throughput | AMUG/Formnext 2024–2025 |

| Qualified powder reuse cycles | 4–6 | 6–10 | Cost/sustainability | Plant case studies |

| Binder‑jetted 316L density (sintered) | 95–97% | 96–98% (≥99% w/HIP) | Functional reliability | OEM application notes |

| Recycled content in 316 feedstock | 5–20% | 20–40% | Sustainability, cost | EPD/LCA disclosures |

Authoritative resources:

- ISO/ASTM 52907 (feedstock characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM F3184 (additive manufacturing 316L by PBF), ASTM F3302 (AM process control), ASTM A967 (passivation): https://www.astm.org

- ASM Handbook: Additive Manufacturing; Corrosion and Environmental Degradation: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: HIP + Electropolish Improves Chloride Resistance of LPBF 316L Heat Exchanger Cores (2025)

- Background: An energy OEM needed compact heat exchangers with leak‑tight channels and improved pitting resistance in chlorinated seawater.

- Solution: Used spherical 316L powder (15–45 μm) with tight O/N/H control; LPBF with optimized gas flow; HIP at 1150°C/100 MPa/2 h; automated electropolish and ASTM A967 passivation.

- Results: Helium leak rate <1×10⁻⁹ mbar·L/s; CT‑verified density 99.90%; ASTM G48 Method A pitting onset delayed >3× vs. bead‑blasted control; production yield +11%.

Case Study 2: Binder‑Jetted 316L Manifolds with Sinter‑HIP Achieve Wrought‑like Properties (2024)

- Background: A robotics manufacturer sought cost‑effective, complex manifolds with internal channels not machinable from bar.

- Solution: Binder jetting 316L with controlled debind/sinter cycle followed by HIP; introduced powder passport traceability and SPC on dimensional shrinkage.

- Results: Final density 99.5%; tensile UTS 560 MPa, elongation 40%; leak‑tight without impregnation; unit cost −18% vs. machined assembly at 5k units/year.

Expert Opinions

- Dr. John Todaro, Materials Engineer, ASTM Committee F42 on Additive Manufacturing Technologies

- Viewpoint: “For Stainless Steel 316 Metal Powder, consistent powder characterization per ISO/ASTM 52907 and process control to F3302 are foundational for reproducible mechanical and corrosion performance.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “LPBF 316L has matured to production—success now hinges on integrated post‑processing and quality data, not just the build.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Gas flow dynamics and oxygen management remain decisive for surface quality and defect control in austenitic steels; AI‑assisted in‑situ monitoring reduces CT burden.”

Affiliation links:

- ASTM AM CoE: https://amcoe.org

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ASTM F3184 (PBF 316L), ASTM F3302 (process control), ASTM A967/A380 (passivation/cleaning), ISO/ASTM 52907/52904

- Simulation/design: Ansys Additive, Simufact Additive for scan strategy/distortion; nTopology for lattice heat‑exchange cores

- QA/monitoring: Layer imaging and melt‑pool analytics (EOS, SLM Solutions, Renishaw); CT scanning; LECO O/N/H analyzers (https://www.leco.com); laser diffraction PSD

- Corrosion testing: ASTM G48 (pitting), ASTM G150 (CREVCORR), salt spray per ASTM B117 (comparative)

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb 316/316L datasheets (https://www.matweb.com)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trend KPI table with sources; provided two case studies (LPBF heat exchanger cores and binder‑jetted manifolds); added expert viewpoints with affiliations; compiled standards, simulation, QA, and corrosion testing resources for Stainless Steel 316 Metal Powder.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO standards update, major OEMs publish new oxygen/gas‑flow specs, or new datasets on HIP/electropolish effects on AM 316L corrosion and fatigue are released.