シリコンパウダー は、そのユニークな特性と機能により、多くの産業で広く使用されているシリコンの細粒状です。この粉末結晶シリコンは、バルクのシリコンと比較して、取り扱い、加工、最終製品への組み込みが容易であるなどの利点があります。

シリコンパウダーの概要

シリコンパウダーには、結晶シリコンパウダー、ポリシリコンパウダー、半導体グレードシリコンパウダー、ソーラーグレードシリコンパウダー、冶金グレードシリコンパウダーなど、さまざまな名称があります。大まかに分類すると、シリコンパウダーは純度、材料特性、製造方法、粒度範囲、用途によって分類されます。

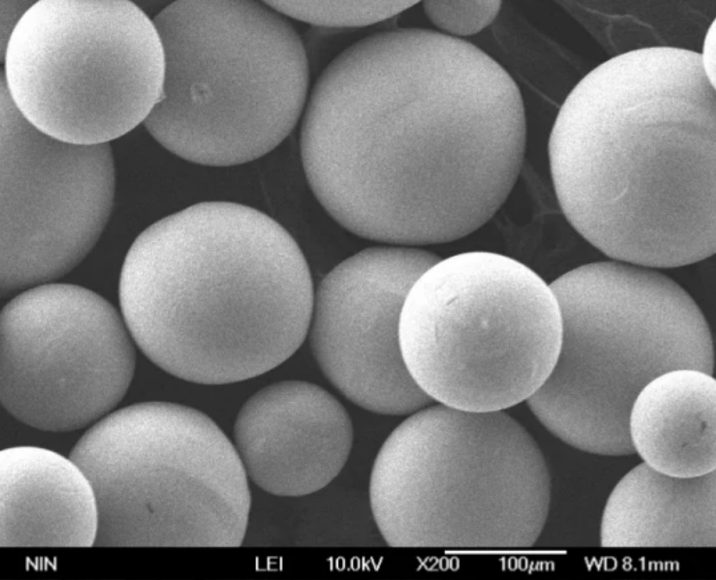

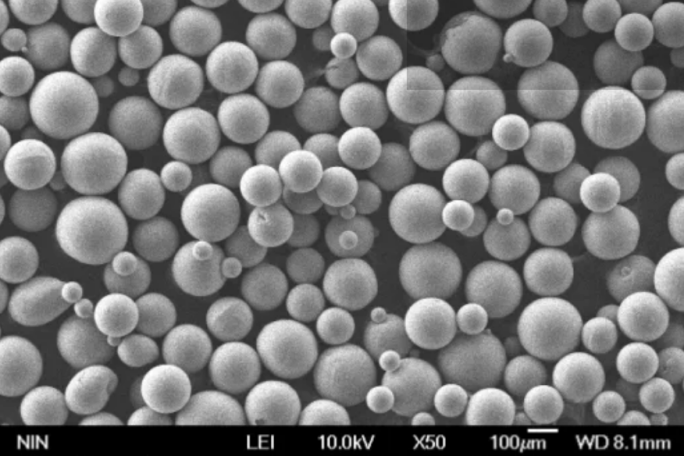

粉末のシリコン含有量は、エレクトロニクスに適した純度98%の半導体グレードから、太陽光発電用の95%ソーラーグレード、合金元素用の90%冶金グレードまで様々である。粉末の粒径も、粗いマイクロメートルスケールの粒子から超微細なナノメートルスケールの粒子まで大きく異なります。

一般的なシリコン粉末の主な特性と組成の詳細を以下に示す:

| タイプ | 純度 | 粒子サイズ | 製造方法 |

|---|---|---|---|

| 半導体グレード | 99.999999% | 1-100 μm | 化学蒸着 |

| ソーラーグレード | 99.9999% | 1-100 μm | 冶金プロセス |

| 冶金グレード | 98-99% | 1-500 μm | 冶金プロセス |

| ナノスケール | 99%+ | 1-100 nm | 気相合成 |

シリコンパウダーの種類は幅広く、エレクトロニクス、ソーラーパネル、金属、セラミック、ポリマーなど、さまざまな用途に使用されている。

シリコンパウダーの特性

シリコンのユニークな特性により、その粉末は他の金属粉末と比較して特殊な用途に有用である。

特筆すべき物件は以下の通り:

- 半導体 – 純粋なシリコン粉末はマイクロエレクトロニクスに不可欠な半導体特性を持つ

- 太陽光発電 – 半導体特性により太陽光を変換する

- 反応性 ケイ素は酸素、ハロゲン、金属などと容易に化合物を形成する。

- 硬度 – シリコンのモース硬度は6.5から7で、ほとんどの金属よりも硬い。

- 耐酸化性 – 酸化により表面に二酸化ケイ素の保護層を形成する。

- 熱抵抗 – 1414°Cという高い融点を持つシリコンは、熱に強い。

- 無害 – 化学的に不活性で、多くの医療用途に安全

これらの特性は、合金における機械的強度の向上、バッテリーにおける導電経路の提供、化粧品における紫外線吸収など、シリコンパウダーの役割に役立っている。

製造方法 シリコン粉末

ケイ素はその反応性のため、自然界では純粋な元素の形では存在しない。自然界では二酸化ケイ素やケイ酸塩化合物として存在する。したがって、商業的なシリコンパウダーの製造には、天然鉱物と化学原料の加工が必要である。

シリコンパウダーの製造方法には、大きく分けて2つのカテゴリーがある:

- 冶金プロセス 炭素ガスまたは水素ガスを用いて二酸化ケイ素を高温で化学還元する。冶金や太陽電池の用途に適した低純度のシリコンを得ることができる。

- 化学蒸着 反応性水素化ケイ素/ハロゲン化ケイ素ガス分子を超微粒子ケイ素粉末に分解。エレクトロニクス用の超高純度パウダーが得られます。

これらの方法の詳細については、以下に概説する:

| 方法 | プロセス | 典型的な純度 | スケーラビリティ |

|---|---|---|---|

| 冶金 | 炭素/水素を用いたシリカの還元(1800~2000℃)。 | 95-99% | 高トン数出力 |

| 化学気相成長法(CVD) | 気体分子は基板上の〜1100℃で分解される | 99.9999999% | エレクトロニクス用出力の低下 |

| 気相合成 | 300-1500℃におけるシラン/クロロシランガスの反応 | 99.9999%まで | 中程度のトン数 |

最適な製造技術は、希望する材料の品質と最終用途の仕様によって異なる。

シリコンパウダーの用途

汎用性の高い粉末状のシリコンは、エレクトロニクス、太陽光発電、化学、冶金、ポリマーなど、さまざまな産業で多様な用途に使用されている。

シリコンパウダーの一般的な用途のいくつかを以下に示す:

| 産業 | 用途 |

|---|---|

| エレクトロニクス | 半導体、集積回路、トランジスタ |

| 太陽光発電 | ソーラーパネル、セル、インゴット |

| 冶金学 | 合金元素、脱酸剤 |

| セラミックス | 炭化ケイ素、窒化ケイ素 |

| ポリマー | 樹脂、プラスチック、ゴム用フィラー |

| 化学物質 | シリコーン、シラン、ヒュームドシリカ |

この用途では、組成、粒度分布、比表面積、タップ密度/嵩密度、その他さまざまなパラメータを持つシリコンパウダーが使用される。

シリコンパウダー仕様

エレクトロニクス用途のシリコン粉末は、微細加工プロセスに適した非常に厳しい純度と均一性の仕様に準拠しています。代表的なパラメータを以下に示します:

| パラメータ | 代表的な仕様 |

|---|---|

| Si含有量 | 99.9999999パーセント |

| 金属不純物(各) | pptw×1枚 |

| ホウ素、リン | 0.05ptw |

| 酸素 | 5 ppbw |

| カーボン | 1 ppbw |

| 粒度分布 | 平均~50μm |

| タップ密度 | 1.1g/cc |

超高純度が要求されないため、冶金用および太陽電池用シリコン粉末グレードの仕様はより緩やかである。

シリコンパウダー 供給者

シリコンは世界的に最も重要な工業材料のひとつであり、シリコンパウダーを製造する多くの企業や専門メーカーが存在する。

主なグローバル・サプライヤーは以下の通り:

- REC シリコン – 半導体、太陽電池、エレクトロニクス業界向け大手サプライヤー

- Ferroglobe – 冶金およびソーラー用シリコンパウダー

- Elkem – 冶金用シリコン合金の大手メーカー

- ダウケミカル – 超微粒子アモルファス シリコン パウダー

- 幅広いシリコンの純度/モルフォロジー

価格設定は、市場の需給動向や原料の純度グレードに大きく左右される。代表的な価格帯は以下の通り:

| グレード | 価格 |

|---|---|

| 半導体グレードのSi粉末 | kgあたり80-150ドル |

| ソーラーグレードSi粉末 | kgあたり15-30ドル |

| 冶金グレードのSi粉末 | kgあたり5~15ドル |

長所と短所 シリコン粉末

シリコンをバルク材料としてではなく、粉末の形で使用することの利点と欠点をいくつか挙げる:

| 長所 | 短所 | |

|---|---|---|

| 使いやすさ | 流動性、懸濁可能、圧縮可能 | 時間の経過とともに凝集しやすい |

| 加工 | 流体や溶融物に容易に組み込むことができる | 酸化/汚染リスク |

| 動力学 | 高い表面積による迅速な反応 | 副反応も起こりうる |

| 純度 | 超高純度が達成可能 | バルクSiより全体的に純度が低い |

| コスト | 少量でも手頃な価格 | 大量生産へのスケールアップは高価 |

その選択は、特定の用途における優先順位を天秤にかけることによる。

よくある質問

| 質問 | 回答 |

|---|---|

| シリコンパウダーにはどのようなグレードがありますか? | 主なグレードは、半導体グレード(純度9N+)、ソーラーグレード(純度6N+)、冶金グレード(純度5N)、ナノスケール粉末である。 |

| シリコンパウダーに最適な粒子径は? | 1~100μmサイズが一般的。100nm以下の小さなナノパウダーはユニークな特性を発揮する。 |

| シリコンパウダーは、バルクシリコンと比べてどのような特徴があるのでしょうか? | 高比表面積、流動性、複合材料/合金への統合、電気的/光学的特性の調整、粉末形態の制御。 |

| 半導体グレードのシリコンパウダーの一般的な不純物規制値は? | 酸素5ppbw以下、炭素1ppbw以下、金属不純物1pptw以下、ドーパントレベル0.05pptw以下。 |

| シリコンパウダーの取り扱いにはどのような注意が必要ですか? | 湿気や酸素との接触を避ける。不活性容器に保管すること。ナノ粒子は呼吸器への危険性があるため、防塵マスクを使用すること。 |

結論

まとめると、シリコン粉末は、加工の容易さ、用途の多様性、材料特性の調整可能性、超高純度という明確な利点を備えている。革新的な製造方法、変化する産業界の要求、新興技術における用途の拡大により、シリコン粉末は今後も重要かつ成長し続ける材料となるだろう。