モリブデン粉 は、多くの産業用途に理想的なユニークな特性を持つ万能材料です。このガイドでは、モリブデン粉末の組成、特性、製造方法、用途、サプライヤーなど、モリブデン粉末の包括的な概要をご紹介します。

モリブデンパウダーの概要

モリブデンパウダーは、金属モリブデンを粉末状に加工したものです。高い強度、硬度、熱伝導性、耐食性を持っています。モリブデンの比類のない熱的・電気的特性は、その粉末形状を多様な製造目的での使用に適しています。

モリブデンパウダーの主な特徴は以下の通り:

- 2623℃の高融点

- 高温での強度と硬度の保持

- 低熱膨張係数

- 優れた熱伝導性と電気伝導性

- 耐腐食性

モリブデン粉末のユニークな特性により、他の金属との合金化、添加剤としての使用、固体部品への成形、コーティングが可能です。鋼の特性を高め、極限環境にさらされる部品の性能を向上させます。

モリブデン粉末の主な製品形態は以下の通りである:

- 純モリブデン粉

- モリブデン合金

- モリブデン含有複合粉末

- コーティングされた粉末と凝集体

モリブデン粉末粒子は、用途に適したサイズ分布またはメッシュ範囲に分類されます。一般的なサイズは-325メッシュ、-100メッシュ、-400メッシュです。より微細なモリブデン粉末はミクロンやサブミクロンのサイズでも製造されています。

モリブデン粉末の組成

モリブデン粉末は純粋なものと、他の元素と合金化したものがある。組成は最終製品に要求される特性や性能に依存します。

| エレメント | 組成範囲 |

|---|---|

| モリブデン | 純Moで99%以上 |

| カーボン | 0.最大005 |

| 酸素 | 0.最大 025 |

| 窒素 | 0.最大005 |

| 鉄 | 0.最大15 |

| 銅 | 0.最大01 |

| ニッケル | 0.最大01 |

| クロム | 0.最大01 |

| タングステン | 0.最大50 |

モリブデン合金は、モリブデンとニッケル、クロム、銅、チタン、ジルコニウム、炭素、ホウ素などの合金元素を組み合わせることにより、より優れた特性を提供します。

一般的なモリブデン合金には次のようなものがある:

- モリブデンチタン(MoTi)

- モリブデンクロム(MoCr)

- モリブデン-ニッケル(MoNi)

- モリブデン・タングステン(MoW)

合金元素は、均質な混合と最適な性能を達成するために均一に分布していなければなりません。制御された製造工程により、用途のニーズに応じて組成を正確に調整することができます。

モリブデン粉末の特性と性質

モリブデン粉末は、高性能部品やコンポーネントに適したユニークな特性を示します。その主な特徴は

| プロパティ | 説明 |

|---|---|

| 融点 | 2623°C 純金属中最高 |

| 密度 | 10.22 g/cm3 at 20°C |

| 熱伝導率 | 138 W/m.K at 20°C |

| 電気抵抗率 | 5.7μOhm.cm at 20°C |

| 熱膨張 | 4.8 x 10-6/K at 25-100°C |

| モース硬度 | 5.5、真鍮のような硬さ |

| 強さ | 500 MPaの極限引張強さ |

| 耐酸化性 | 空気中で最高650℃まで優れた性能を発揮 |

| 耐食性 | 酸、生理食塩水に強い |

| 摩擦係数 | 0.ダイナミック35~0.45、スタティック0.20~0.30 |

主な特徴

- 高温下でも高い強度と硬度を保つ。

- 融点が高いため、超高温用途に使用可能

- 低熱膨張の利点による耐熱衝撃性

- 良好な電気および熱伝導性

- 卓越した高温耐酸化性

- 溶融金属や塩による攻撃に耐える

これらの特別な特性により、モリブデン金属粉末は、航空宇宙、エネルギー、エレクトロニクスなどの産業における過酷な環境用の高性能部品の製造に理想的です。

モリブデン粉末の製造方法

モリブデン粉末は、様々なサイズや特性の粉末粒子を得ることができる様々な技術を用いて製造することができる。一般的な製造方法には次のようなものがある:

1.電解プロセス

モリブデン粉末は、モリブデン酸塩溶液浴に浸された陰極板上に電解析出される。析出した薄片状の粉末を削り取り、アニールして球状の粉末にする。

メリット 高純度(99.97%)、球状形態、制御された粒子径

サイズ 通常 -400メッシュ

用途 焼結、スプレーコーティングに最適な小粒子径

2.水素還元

モリブデン酸アンモニウムは、水素ガスによって高温で還元され、酸化モリブデンと呼ばれる粉末を生成する。さらに水素雰囲気中でアニールすると、純粋なモリブデン粉が得られる。

メリット 費用対効果、高い生産性

サイズ -325メッシュ以上

用途 最も一般的な方法で、プレスやその他の冶金に適している。

3.プラズマ霧化

モリブデン電極はプラズマアークで溶融され、窒素またはアルゴンガスの噴射によって微細な球状粉末に分解される。

メリット 小粒径、流動性、高球状形態

サイズ 10~150ミクロン

用途 高性能部品、溶射皮膜

4.機械的消耗

モリブデン粉末は、粉砕メディアとボールミルで粉砕され、破砕と冷間溶接によってより微細なサイズになる。

メリット 幅広い粒子径

サイズ 1ミクロンから-325メッシュまで

用途 焼結用小型サイズ、その他のプレス用大型サイズ

粒子形状、粒子径範囲、純度レベル、および粉末特性は、適切な製造技術を選択することにより、アプリケーションの要件に応じて調整することができる。

モリブデン粉末の用途

高温強度、熱特性、耐食性のおかげで、モリブデン粉末はこれらの主要分野で使用されている:

| 産業 | 用途 |

|---|---|

| 航空宇宙 | ロケットノズル、エンジン部品、ヒートシールド |

| 発電 | フィラメント、電極、発熱体 |

| エレクトロニクス | カソード、コンタクト、メタライゼーションペースト |

| ケミカル | 触媒、リアクター、配管 |

| 冶金学 | 工具鋼、ステンレス鋼の合金成分 |

| コーティング | エンジニアリング部品への溶射コーティング |

具体的な用途としては、以下のようなものがある:

- 炉巻線、発熱体、サーマルカップル

- 高温炉用マッフルおよび備品

- 電子管のカソード、グリッド、リード線

- 電磁石、高周波シールド

- 工具鋼、ステンレス鋼、耐熱鋼などの特殊鋼用添加剤

- 航空機と陸上タービンの溶射コーティング

- スパーク電極、X線ターゲット、ガラス製造装置

- るつぼ、熱電対シース、原子炉

モリブデンは、そのニッチな高温特性により、過酷な環境下での性能が重要な用途に適しています。

モリブデンパウダー仕様

モリブデン粉末製品は、様々な製造プロセスや最終用途のニーズに合わせて、様々な純度、サイズ、形態、組成で提供されています。

| パラメータ | 詳細 |

|---|---|

| 純度 | 純度99%以上または合金グレード |

| 粒子径 | -325メッシュ、-100メッシュ、-400メッシュ、ミクロンサイズ |

| 形態学 | 薄片状、球状、不規則 |

| パウダータイプ | 元素、合金、複合材料、コーティング |

| 化学 | Mo、MoTi、MoCr、MoWなど。 |

| コンディション | アニール、焼結 |

粒度分布 は、メッシュサイズまたはミクロンに基づいてモリブデン粉末の等級を指定するために使用される重要なパラメータです。一般的な規格は以下の通りです:

- ASTM B331 – Mo 粉末および粉末冶金製品

- ASTM E11 – ワイヤークロスとふるいの規格

- ISO 4497 – 金属粉末の粒子径測定

正しい粒度分布を指定することで、モリブデン粉末の用途への適合性が保証されます。

コンディション は、粉末に焼結やアニールなどの熱処理を施し、所望の特性を得ることを指す。焼鈍は粉末をプレスにより適した状態にし、焼結は密度を高める。

合金グレード は、40%のモリブデンと60%のチタンを示すMoTi 40/60のように、合金元素の割合によって指定される。

モリブデン粉の取り扱いと安全性

モリブデン粉末は、他の乾燥した微細金属粉末と同様の危険性があります。モリブデン粉末を安全に取り扱うためのガイドラインは以下の通りです:

- 保護マスクの使用による吸入の回避

- 皮膚や目に触れないようにする

- 十分な換気と除塵を行う

- 火花防止工具および防爆機器の使用

- 機器の接地と静電気対策

- 密封容器は湿気を避け、涼しく乾燥した場所に保管すること。

- 火花の出ない青銅製またはアルミニウム製の容器および取扱器具を使用すること。

モリブデン粉末は引火性や爆発性はないが、微細であるため、特定の条件下では粉塵爆発の危険性がある。安全な作業環境を確保するため、粉末や粉塵の取り扱いに関する安全基準に従ってください。

モリブデン粉の検査と試験

厳しい品質管理試験により、モリブデンパウダーが化学的、物理的、寸法的要件を満たしていることを保証します。

| テスト・パラメーター | 使用方法 |

|---|---|

| 化学 | 誘導結合プラズマ(ICP)分光分析 |

| 粒度分布 | レーザー回折、ふるい分け |

| タップ密度と流量 | ASTM B212に準拠したホール流量計 |

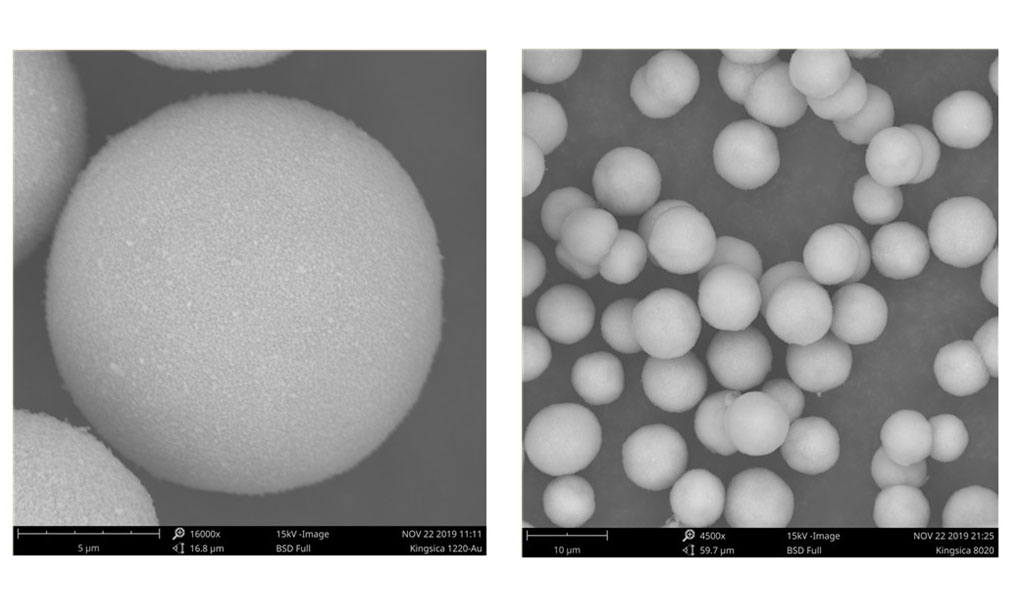

| 形態学 | 走査型電子顕微鏡(SEM) |

| 粉末微細構造 | X線回折(XRD) |

| 純度 | 不活性ガス融解分析 |

| 含水率 | 乾燥減量 |

実際の試験および分析結果の文書は、メーカーからの分析証明書で報告される。購入者は、独立した検証試験を行うために試験サンプルを要求することもできる。

モリブデン粉末 供給者

モリブデン金属粉末を製造・販売している信頼できるメーカーやサプライヤーはいくつかある:

| 会社概要 | 所在地 |

|---|---|

| HCスタルク・ソリューションズ | ドイツ, アメリカ |

| プランゼーグループ | オーストリア |

| 中国モリブデン有限公司Ltd. | 中国 |

| 安徽蘭印粉末冶金有限公司 | 中国 |

| トリトラスト工業(中国)有限公司 | 中国 |

| バッファロータングステン | 米国 |

| 中西部タングステン | 米国 |

モリブデン粉末のサプライヤーを選択する際、考慮すべき重要な要素は以下の通りである:

- 要求される化学的性質、粒度分布、形態、純度レベルを満たす粉体を一貫して製造する能力

- モリブデン粉末製品および合金の品揃え

- 技術的専門知識、カスタマーサービスおよびサポート

- 品質認証と国際規格への準拠

- 競争力のある価格設定と最小発注量(MOQ)

- 在庫レベルと注文までのリードタイム

- 責任ある調達とサプライチェーンの透明性

モリブデン粉末のコストと価格

モリブデン粉末は、鉄や銅の粉末よりは高価だが、コバルトやタンタルの粉末に比べると安価である。価格変動は以下の通り:

- 純粋さ: モリブデン含有量が高いほど価格も高くなる

- 粒子径: 10ミクロン以下の微粉はコストが高い

- 構成: 合金グレードは通常、純鉄よりも高価である。

- 数量: 購入量が増えると価格が下がる

- 製造方法: 微粒化法で作られた粉末は価格が高い

- サプライヤーのマージン パウダーメーカーによって異なる

典型的な価格帯をいくつか挙げる:

| 製品 | 価格帯 |

|---|---|

| 純モリブデン粉、400メッシュ | kgあたり20-40ドル |

| モリブデン粉、10ミクロン | kgあたり50~100ドル |

| Mo-Ti合金粉末 | kgあたり80-150ドル |

| Mo-Cr-Cu粉 | kgあたり100~200ドル |

信頼できるモリブデン粉末サプライヤーに連絡し、お客様の特定の要件に応じた最終価格の見積もりを依頼する。特に大量購入の場合、最良のレートを得るために交渉してください。

よくある質問

Q: モリブデン粉末は何に使われるのですか?

A: モリブデン粉末の主な用途は、合金添加剤としての冶金、エンジニアリング部品のコーティング、粉末射出成形の原料、電気・電子用途のカソードや発熱体などである。

Q: モリブデンパウダーは有毒ですか?

A: 金属モリブデンとその粉末は本質的に毒性はありません。しかし、暴露による健康リスクを最小限に抑えるために、微粉末を取り扱う際には一定の注意が必要です。適切な換気、保護具、安全対策が推奨される。

Q: モリブデン粉末は酸化しますか?

A: 固体のモリブデンは650℃までの耐酸化性に優れていますが、粉末の表面積が大きいため、高温や湿気のあるところでは酸化しやすくなります。熱、空気、湿気を避けて適切に保管することをお勧めします。

Q: モリブデンパウダーとタングステンパウダーの違いは何ですか?

A: 最も顕著な違いは – モリブデンはタングステンより密度が低く、より高い温度で溶け、より良い高温強度を持っています。モリブデンは腐食に強く、タングステンは延性があります。また、電気伝導率と熱伝導率も異なる。

Q: モリブデン粉末はどのようにして作られるのですか?

A: モリブデン粉末は、電解析出法、酸化モリブデンの水素還元法、溶融モリブデンのアトマイズ法、機械的消耗法により製造することができます。様々な手法により、様々な粒径、形状、特性の粉末が得られます。

Q: モリブデン粉末は可燃性ですか?

A: ほとんどの金属粉末と同様に、モリブデン粉末はそれ自体では可燃性でも燃焼性でもありません。しかし、細かく分割されているため、空気中に浮遊すると粉塵爆発の危険性がある。粉末や粉塵を安全に取り扱うための注意事項に従ってください。

結論

最も融点の高い耐火金属としての地位を持つモリブデン粉末は、ロケットエンジン、発電、炉部品などの重要な用途に不可欠な独自の高温特性を提供する。

モリブデンパウダーの組成、製造方法、特性、仕様、価格、安全な取り扱いを理解することで、エンジニアは特定のアプリケーション要件に必要な適切なグレードを選択することができます。

モリブデンの強度、熱伝導性、耐食性を最適化された粉末冶金加工と組み合わせることで、高性能部品をコスト効率よく製造することができます。航空宇宙、エネルギー、輸送、エレクトロニクスの分野で新技術が登場する中、モリブデンが不可欠であることは間違いありません。

Additional FAQs on Molybdenum Powder

1) What particle size ranges are best for different processes?

- Press-and-sinter: -325 mesh (≈ <45 µm) with irregular/sponge morphology for green strength.

- Powder injection molding (PIM/MIM): 1–15 µm with tight PSD for high loading and flow.

- Thermal spray: 10–75 µm spherical or agglomerated-sintered.

- Additive manufacturing (LPBF/DED): LPBF 15–45 µm spherical; DED 45–106 µm.

2) How do oxygen and carbon content impact molybdenum powder performance?

- Elevated O and C raise brittleness and increase oxide/carbide formation, reducing ductility and sinterability. For high-performance PM parts, aim for O ≤ 0.05 wt% and C ≤ 0.01 wt% unless intentionally alloyed.

3) Can molybdenum powder be blended to tailor thermal expansion?

- Yes. Mo can be alloyed/blended with W, Cu, or NiFe to tune CTE and thermal conductivity for heat sinks, RF packages, and tooling. Mo-Cu and Mo-W composites are common for thermal management.

4) What storage practices minimize oxidation and caking?

- Store in sealed, dry, inert atmospheres (argon/nitrogen), <30% RH, 15–25°C. Use desiccants/oxygen scavengers, nitrogen purges after opening, and schedule FIFO to limit air exposure.

5) Is molybdenum powder suitable for hydrogen service components?

- Generally yes due to good hydrogen embrittlement resistance compared to some alloys, but control interstitials (O, N, C) and consider post-sinter HIP/heat treatment to close porosity for pressure-rated parts.

2025 Industry Trends: Molybdenum Powder

- Aerospace/energy rebound: Strong demand for Mo- and Mo-W-based hot-zone hardware, rocket engine components, and thermal spray coatings.

- Electronics packaging: Growth in Mo-Cu and Mo composites for power modules and SiC/GaN devices; tighter flatness and CTE specs.

- Additive manufacturing: Increased availability of spherical Mo and Mo-W powders for LPBF and DED; parameter sets mature, enabling dense (>99.5%) AM parts.

- Sustainability: More producers offer recycled Mo streams with certified impurity controls; lifecycle documentation increasingly requested.

- Safety and compliance: Wider deployment of enclosed conveying, dust monitoring, and ATEX/NFPA-compliant handling for fine Mo powders.

2025 Molybdenum Powder Snapshot (Indicative)

| メートル | 2023 | 2024 | 2025 YTD (Aug) | 備考 |

|---|---|---|---|---|

| Global Mo powder demand (kt) | ~48 | ~51 | ~54 | Aerospace/semiconductor recovery |

| Spherical Mo price, 15–45 µm (USD/kg) | 85–130 | 90–140 | 95–150 | Atomized/PA, purity-dependent |

| Irregular Mo, -325 mesh (USD/kg) | 35–55 | 38–60 | 40–65 | Hydrogen-reduced |

| Typical O spec (high-purity PM) | ≤0.06 wt% | ≤0.05 wt% | ≤0.04 wt% | Tighter QC |

| AM adoption (Mo/Mo-W programs) | エマージング | Early pilots | Pilot-to-production | More LPBF/DED parameter sets |

| Mo-Cu use in power modules | 成長 | +8% YoY | +10–12% YoY | EV and industrial drives |

Sources:

- USGS Mineral Commodity Summaries (Molybdenum): https://pubs.usgs.gov/periodicals/mcs

- ASTM/ISO powder and PM standards: https://www.astm.org, https://www.iso.org

- Industry analyses (Context/Wohlers-type reports) and supplier technical notes (Plansee, H.C. Starck Solutions)

Latest Research Cases

Case Study 1: LPBF of Fine-Grain Molybdenum for High-Heat Flux Components (2025)

Background: A fusion-energy supplier required complex cooling channels in refractory parts.

Solution: Used spherical Mo powder (D50 ~28 µm, O=0.035 wt%), vacuum LPBF with preheat >600°C, followed by HIP and stress-relief.

Results: 99.6% relative density, thermal conductivity 125–130 W/m·K at RT, no leak paths on helium testing to 1×10^-9 mbar·L/s; build scrap reduced 30% after preheat optimization.

Case Study 2: Mo-Cu Composite Heat Spreaders via PIM + Infiltration (2024)

Background: A power electronics OEM sought CTE-matched spreaders for SiC modules.

Solution: PIM feedstock of fine Mo powder molded to near-net shapes; debind and sinter, then capillary infiltrated with Cu to 20–30 vol% Cu.

Results: Achieved CTE 7.5–8.5 ppm/K (25–200°C), thermal conductivity 200–240 W/m·K; flatness <10 µm over 50 mm; yield improved 12% vs. prior press-and-sinter route.

Expert Opinions

- Dr. Dirk Schwab, Head of R&D, Plansee High Performance Materials

- “Controlling interstitials below 0.05% and using tailored preheats are key to dense, crack-free AM molybdenum—especially for thin walls and lattice structures.”

- Prof. Joachim Banhart, Materials Science, Helmholtz-Zentrum Berlin

- “For thermal management, Mo-Cu remains compelling where high conductivity and mid-range CTE are needed; process route selection (PM vs. infiltration vs. AM) dictates reliability scatter.”

- Dr. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Powder genealogy—oxygen pickup and PSD drift—now determines fatigue and thermal shock consistency as much as alloy design in refractory PM systems.”

Practical Tools and Resources

- ASTM B331 (Mo powder), B214/B212 (sieve/flow), B703 (PM refractory metals), B963 (tap density): https://www.astm.org

- ISO 4497 (particle size by sieving), ISO 2739 (Mo products), ISO 13320 (laser diffraction): https://www.iso.org

- USGS Molybdenum Statistics and Information: https://www.usgs.gov

- NIOSH/OSHA metal powder handling and dust explosion guidance: https://www.cdc.gov/niosh, https://www.osha.gov

- MatWeb and Granta MI for Mo/Mo-alloy datasheets: https://www.matweb.com

- Supplier technical libraries: Plansee, H.C. Starck Solutions, Midwest Tungsten

- Senvol Database for AM machine–material compatibility: https://senvol.com

Last updated: 2025-08-25

Changelog: Added 5 new FAQs; included 2025 trend snapshot with data table and sources; provided two recent case studies; compiled expert opinions; listed tools/resources with standards and safety links

Next review date & triggers: 2026-02-01 or earlier if USGS updates indicate >10% demand change, new ASTM/ISO standards publish for Mo powders, or major AM qualification data for Mo/Mo-W is released