鉄合金プードル 粉末冶金製造工程で使用される鉄系粉末冶金材料を指す。粉末冶金は原料として金属粉末を利用し、これを圧縮・焼結して完成部品を製造する。鉄粉合金は、様々な産業分野の粉末冶金アプリケーションにおいて、様々な特性と性能を提供します。

この記事は、様々な合金の種類、特性、用途、仕様、供給業者、設置、運転、メンテナンス、選択基準などを網羅した鉄合金パウダーの包括的なガイドを提供する。鉄合金パウダーの選択に影響を与える重要な要因が説明されています。様々な鉄プードル合金の比較分析は、読者が深い理解を得られるよう、用途、特性、設計上の考慮点、コスト、長所と短所を詳述した有益な表とともに、使いやすい表形式で提示されています。類推、修辞的な質問、ストーリーテリング要素、具体的なデータ例を用いた魅力的な会話調で書かれた本書は、読者に情報を提供し、教育し、粉末冶金用途の鉄合金パウダーの研究を支援することを目的としています。

鉄合金の種類 プードル

鉄粉は、銅、ニッケル、モリブデン、クロムなどの他の元素と合金化され、より優れた特性や性能を得ることができます。一般的な鉄合金パウダーの種類には以下のようなものがあります:

| 鉄合金粉 | 主要合金元素 |

|---|---|

| 鉄-銅 | 銅 |

| 鉄-ニッケル | ニッケル |

| 鉄-モリブデン | モリブデン |

| 鉄-クロム | クロム |

| 鉄-リン | リン |

| 鉄-炭素 | カーボン |

| ステンレス | クロム、ニッケル |

| 工具鋼 | タングステン、モリブデン、バナジウム |

| 低合金鋼 | クロム、ニッケル、モリブデン |

合金元素は鉄合金粉末の構造特性と機能特性に影響を与える。例えば、銅は強度と耐食性を向上させ、ニッケルは高温特性を高め、モリブデンは硬度と強度に寄与し、クロムは耐酸化性と耐食性を付与する。組成は、粉末冶金用途に特化した特性を得るために調整することができる。

鉄合金プードルの特徴

鉄合金パウダーの性能を決定し、粉末冶金部品の品質に影響を与える主な特性には、以下のようなものがある:

粒子径 – より微細なパウダーは、より粗いパウダーに比べ、よりコンパクトになり、より高密度の部品が得られます。典型的な範囲は5-200ミクロンです。

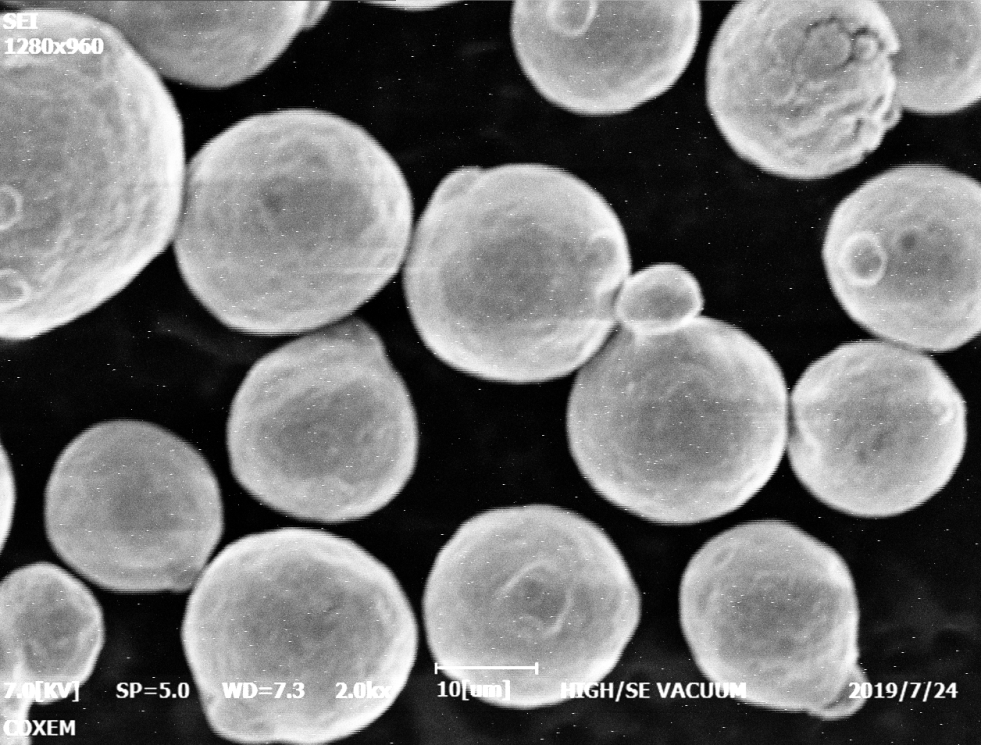

形態学 不規則、球状、またはプレアロイ粉末の形状は、密度、流動性、微細構造に影響を与える。

純度 – 高純度は不純物を減らし、最終的な部品の特性を向上させる。

合金の均一性 – 一貫した合金元素の分布が、均質な特性を保証します。

見かけ密度 – 密度が高いほど、パウダーパッキングと部品密度が向上します。密度範囲は2-5g/ccです。

流動性 – より良いフローは、均一なダイフィリングと安定した部品寸法を保証します。流量は4~25秒/50gの間で変化します。

圧縮性 – 高圧縮性粉末は、優れた成形密度と焼結密度を達成します。グリーン密度は通常 60~80%、最終焼結密度は溶製材の 85~95%です。

加圧性 – 割れたり壊れたりすることなく、複雑な金型形状に圧縮する能力。

焼結性 粉末は、高密度の部品を得るために、固相温度付近またはそれ以下で焼結する必要があります。

これらの特性を調整する能力により、特定の粉末冶金用途に最適な鉄合金粉末の組成と特性を選択することができる。

鉄合金プードルの用途

鉄合金パウダは、粉末冶金業界において、以下のような多様な用途に使用されている:

| 産業 | 典型的な用途 |

|---|---|

| 自動車 | ギア、プーリー、スプロケット、コネクティングロッド、カム |

| 航空宇宙 | 構造部品、着陸装置、エンジン部品 |

| 石油・ガス | バルブ、フランジ、ポンプ、掘削工具 |

| 電気・電子 | 接点、コンデンサ、インダクタ、センサ |

| 工業製品および消費者製品 | 錠前部品、かみそりの刃、磁石、装飾品 |

| 軍事・防衛 | 銃の部品、弾道、兵器 |

| バイオメディカル | インプラント、手術器具、補綴物 |

粉末冶金のユニークな能力は、小型、複雑、高精度のネットシェイプ部品を製造することで、これらの産業にわたる重要な用途に適しています。鉄合金粉末冶金の調整された特性は、厳しい性能要件を満たすことを可能にします。

例えば、自動車産業では鉄合金が高強度粉末金属コネクティングロッドの製造に使用される。航空宇宙産業では、ステンレス鋼や超合金の粉末が軽量構造部品を製造する。鉄-ニッケル合金や鉄-リン合金は電子部品に利用される。工具鋼粉末は、切削工具や耐摩耗部品を製造する。このように、鉄合金粉末はエンジニアの設計の可能性を広げます。

鉄合金プードルの仕様

鉄合金プードルを選択する際に考慮される、組成、粒子特性、特性、性能に関する主な仕様には以下のものがある:

1.化学組成

- 鉄含有量と合金元素とその組成範囲

2.粒子特性

- 粒子の形状と形態

- 粒度分布

- 見掛け密度とタップ密度

- 流量

3.機械的性質

- 硬度

- 横方向の破断強度

- 引張強さ

- 降伏強度

- 伸び

- 衝撃エネルギー

4.物理的性質

- キュリー温度

- 飽和誘導

- 残留誘導

- 保磁力

5.設計上の考慮点

- 緑の密度

- 焼結密度

- 加工性

- 寸法精度

- 表面仕上げ

組成と粉末特性は、部品の性能と能力を左右する特性を決定します。仕様は、製品要件に沿った鉄合金パウダーの選択のための定量的な基礎を提供します。

鉄合金プードルのサプライヤー

粉末冶金産業用の鉄合金パウダを幅広く提供する世界的な大手サプライヤーには、以下のようなものがある:

| サプライヤー | 鉄合金プードルの主要製品 |

|---|---|

| ヘガネス | 鉄、鉄-ニッケル、鉄-銅、ステンレス鋼 |

| リオティント・メタル・パウダーズ | 鉄、鉄-ニッケル、鉄-銅、鋼鉄 |

| JFEスチール | 鉄、ステンレス鋼、合金鋼 |

| 中国石油天然気集団公司 | 鉄、鉄-ニッケル、鉄-銅、鋼鉄 |

| アメテック | 工具鋼、ステンレス鋼、低合金鋼 |

| BASF | ステンレス鋼, 低合金鋼, 鉄-リン |

| サンドビック・オスプレイ | ステンレス鋼、工具鋼、低合金鋼 |

| オベール&デュバル | ステンレス鋼、工具鋼、マルエージング鋼 |

これらの企業は、鉄合金粉末の製造、特性評価、および用途に関する豊富な経験と技術的専門知識を有している。これらの企業は、対象産業における特定の部品要件に沿った適切なグレード組成の選択に関するガイダンスを提供することができます。

鉄合金プードルのコスト

各種鉄合金プードルの価格帯は以下の通り:

| 鉄合金粉 | 平均価格帯(USD/kg) |

|---|---|

| 鉄 | 2-5 |

| 鉄-ニッケル | 15-30 |

| 鉄-銅 | 10-20 |

| ステンレス | 15-50 |

| 工具鋼 | 25-100 |

| 低合金鋼 | 10-30 |

価格は、組成、純度レベル、生産量、サプライヤーのマージンなどの要因に依存する。独自の組成や特殊な粒子特性を持つより複雑な合金は、より高い価格を要求される。大口契約価格は通常、消費者と交渉してより安くする。

鉄合金プードル・システムの設置

鉄合金粉末冶金システムの設置と試運転の主なステップ:

- 生産規模、生産量、自動化の度合いに基づいて、設置システムを設計する。

- プロセス機器の設置 – パウダーフィーダー、ミキサー、プレス、炉、後処理機

- ハンドリングシステムの統合 – ホッパー、サイクロン、コンベヤー、ビン

- 計測器とセンサーのセットアップ

- ユーティリティの接続 – 電気、ガス、圧縮空気、水、換気

- 制御システムと機器およびセンサーのインターフェース

- センサー、アクチュエーター、機器を最適な精度に校正する

- インターロック、アラーム、安全システムの検証

- 各機器の動作パラメーターの検証

- システム性能を確認するための試作

- 製品仕様を達成するために、プロセスパラメータと制御を微調整する。

- 標準業務手順とプロトコルを文書化する

機器のガイドライン、安全規定、業界のベストプラクティスに従って適切に設置することで、効率的で安全、信頼性の高い粉末冶金生産を実現します。

鉄合金プードルシステムの操作

鉄合金パウダーに基づく粉末冶金システムの効果的な運用に関する重要な側面:

- 粉体の在庫管理 – 在庫レベルの監視、再注文数量

- 原料の組成、粒子特性、流動性の検査

- 設備のセットアップ – 金型、金型、炉ベルト、雰囲気

- プレス、炉、金型を運転温度に予熱する。

- 重要なプロセスパラメータを監視 – 圧力、温度、時間、雰囲気

- 粉体供給量、混合時間、プレス速度、ファーネスベルトの制御

- 重量、密度、サイズ、硬度などの工程内品質チェックの実施

- 分析のためのプロセスデータの記録

- 安全インターロックが機能していることを確認する。

- 問題のトラブルシューティング – 高いスクラップ率、工具の摩耗、密度のばらつき

- センサーと測定装置の定期校正

- パフォーマンスデータの分析 – 生産率、粉体使用量、エネルギー消費量、ダウンタイム

- 予防保全活動のスケジュール

- 品質、生産性、コストを改善するために、プロセスパラメータと制御を最適化する。

鉄合金プードルによる一貫した信頼性の高い生産には、標準作業手順、オペレーターの訓練、統計的工程管理が不可欠である。

鉄合金プードルシステムのメンテナンス

鉄合金プードルを使用する粉末冶金システムの性能とライフサイクルを最大化するには、効果的なメンテナンスが鍵となる:

- 機器メーカーの推奨による定期点検

- 定期点検 – 漏れ、損傷、部品の緩み、異音/振動のチェック

- 予防保守 – 摩耗部品の交換、潤滑、清掃

- メンテナンス・ログを確認し、問題箇所を特定する

- 診断テスト – サーモグラフィ、オイル分析、超音波検査

- 計画的シャットダウン中のオーバーホールおよび修理作業

- スペア部品、消耗品、工具の適切な保管

- すべてのメンテナンス手順を文書化する

- MTBF、MTTR、スペア在庫などの主要指標のモニタリング

- メンテナンスのベストプラクティスについて従業員を教育する

- 故障分析に基づくメンテナンス計画の更新

- プレス、加熱炉、制御装置などの重要な設備に重点を置く

- TPMやRCMのような信頼性エンジニアリング・プログラムの実施

- IoT、センサー、アナリティクスなどのテクノロジーを活用したメンテナンスの強化

信頼性を重視した積極的なメンテナンスにより、粉末冶金の性能を向上させるとともに、鉄合金パウダシステムのライフサイクルコストを最小限に抑えます。

鉄合金プードル・サプライヤーの選定基準

鉄合金プードルのサプライヤーを選ぶ際に考慮すべき主な点:

- 必要とされる特定の鉄合金組成を供給してきた実績

- 粉体の製造、特性、用途に関する技術的専門知識

- 要求される材料およびプロセス仕様に適合する粉体を製造する能力

- 粉体品質認証と国際規格への準拠

- 付加価値サービスの範囲 – カスタマイズ、テスト、プロトタイピング、R&A;D

- 供給の信頼性と需要量を満たす能力

- 競争力のある透明性の高い価格体系

- 問い合わせへの対応、技術サポート、アフターサービス

- 地理的近接性と物流インフラ

- 長期供給契約への意欲

- ドキュメント – テストレポート、COA、SDS、製品パンフレット

- 許容可能な品質システムおよび安全/環境記録

- 財務安定性と事業継続性の保証

これらの点を優先することで、アプリケーションの要件に合わせた粉末を供給し、長期にわたってバイヤーの粉末冶金業務をサポートできる有能な鉄合金粉末サプライヤーを選択することができる。

鉄合金プードルの長所と短所

| メリット | デメリット |

|---|---|

| 幅広い合金と特性が利用可能 | 鍛造素材よりも高いコスト |

| ネットシェイプ機能で機械加工を削減 | 鍛造部品より劣る表面仕上げ |

| 複雑な形状も製造可能 | 鍛造合金より低い引張強さ |

| 寸法精度が良い | 部品サイズと形状の制限 |

| 優れた再現性 | 多くの場合、二次加工が必要 |

| スクラップ・ロスの最小化 | 機械的特性の潜在的ばらつき |

| さまざまな密度を達成可能 | 焼結部品の気孔率 |

| 微細で均質な微細構造 | 焼結時の収縮 |

| 優れた磁気特性と熱特性 | 鋳造/鍛造に比べ、合金システムが限定的 |

| 潤滑摩耗用途で優れた性能 | 鍛造合金よりも耐食性が低い。 |

利点と限界の両方を理解することは、特定の用途に対する鉄合金プードルの適合性を判断するのに役立つ。粉末冶金法は明確な利点を提供するが、すべてのシナリオに理想的とは限らない。

鉄合金プードルの選び方

鉄合金粉末を選択する際に考慮すべき主な要因:

- 機械的性質 必要な強度、硬度、耐摩耗性

- 物理的性質 磁気、熱、電気特性

- 作業性 成形性、プレス性、焼結性

- パフォーマンス要件 疲労、腐食、高温挙動

- コスト 予算の制約、合金間の価格差

- 部品仕様 寸法精度、表面仕上げ、気孔率

- 製造方法 プレスおよび焼結、金属射出成形、積層造形

- 二次加工 機械加工、熱処理、その他の追加工程

- 申し込み – 最終使用環境、動作条件、重要度

- 空室状況 リードタイム、供給ロジスティクス、在庫パイプライン

- 安全性と持続可能性 毒性、リサイクル性、環境要因

特性、能力、コストの適切なバランスを提供する最適な鉄合金粉末は、各用途に特化したこの包括的な技術的・商業的評価にかかっている。

よくある質問

Q: 鉄合金プードルを使う主な利点は何ですか?

A:主な利点としては、複雑なネットシェイプの部品を製造できること、機械的特性が良好であること、再現性に優れていること、スクラップロスが少ないこと、微細構造が微細であること、達成可能な密度の範囲が広いことなどが挙げられる。

Q: 鉄合金粉末はどのようにして作られるのですか?

A: 鉄粉合金は、水アトマイズ、ガスアトマイズ、電解析出、カルボニル分解、酸化物の還元などのプロセスを用いて製造される。選択されたプロセスは粉末の特性に影響を与えます。

Q: 混和粉とプレアロイ粉の違いは何ですか?

A: 混和粉末では、合金元素は物理的に鉄粉とブレンドされます。プレアロイ粉末では、鉄と合金元素は粉末製造工程で一緒に合金化されます。

Q: 鉄プードルにおける合金元素の影響とは何ですか?

A: Cu、Ni、Moなどの合金元素は、その組成によって強度、硬度、耐食性、磁気挙動、導電性などの特性を変化させます。これにより、用途に合わせた粉末を作ることができます。

Q: 粉末冶金部品特性のばらつきの原因は何ですか?

A: 特性のばらつきは、不均一な密度分布、一貫性のない粉末組成と特性、汚染、焼結の違いによって生じます。

Q: 焼結時の寸法変化を最小限に抑える方法は?

A: プレアロイ粉末の使用、銅の添加、カーボンのコントロール、カーボンロスの最小化、焼結雰囲気の最適化により、収縮を最小限に抑えることができます。

Q: 鉄合金プードルの密度が高いことの利点は何ですか?

A: 密度が高いほど、粉末の流動性と成形性が向上します。その結果、グリーン密度と焼結密度が向上し、最終部品の強度が向上します。

Q: プレス・焼結プロセスにおける潤滑油の役割は何ですか?

A: 潤滑剤は、成形中の粉末と金型間の摩擦を低減します。これにより、粉末の流れが改善され、プレス力が減少し、摩耗が最小限に抑えられ、部品の突き出しが良くなります。

Q: 鉄合金のP/M部品はどのように熱処理されるのですか?

A: 鉄のP/M部品は、通常の焼入れ、焼戻し、焼きなまし、表面硬化、応力除去などの熱処理が施されます。

Q: 磁性鉄合金の利点は何ですか?

A: 鉄-ニッケルや鉄-コバルトのような磁性鉄合金は、その軟磁性特性により、モーター、アクチュエーター、センサーなどの電磁部品に使用されています。