金属粉末 は、様々な産業において重要な役割を果たし、高度な製造プロセスの基盤を提供し、革新的な製品の創出を可能にしています。自動車、航空宇宙分野からエレクトロニクス、ヘルスケアに至るまで、金属粉末は不可欠な資源となっている。この記事では、金属粉末の世界を探求し、その製造プロセス、種類、用途、利点、課題、将来の動向について理解する。

1. はじめに

金属粉末は、金属物質を細かく分割した粒子であり、サイズが小さく、表面積対体積比が高いため、ユニークな特性を示す。通常、様々な製造方法によって製造され、特定の要件に合わせて調整することができます。金属粉末は様々な産業で応用されており、部品やコーティング、さらには3Dプリントされた複雑なオブジェクトの作成に使用されています。

2. 金属粉とは何か?

金属粉末は、金属元素や合金を細かく粉砕した粒子である。通常、大きな金属片を粉砕したり、バルク材料を粉末状に分解する化学的または物理的プロセスによって製造される。これらの粉末は、大きさ、形状、組成が様々であり、様々な用途に幅広い可能性を提供します。

3. 金属粉末の製造工程

金属粉末の製造にはいくつかの技法があり、それぞれ異なる種類の金属や望ましい粉末特性に適している。一般的な製造工程には以下のようなものがある:

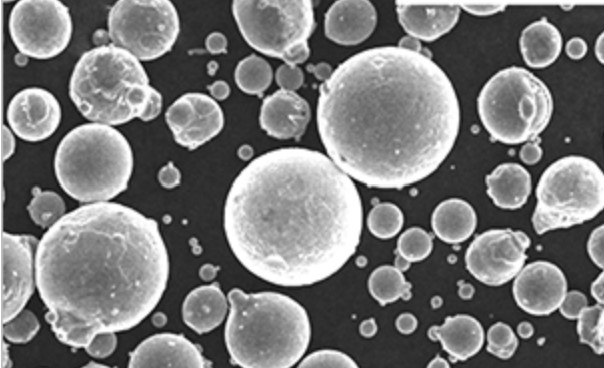

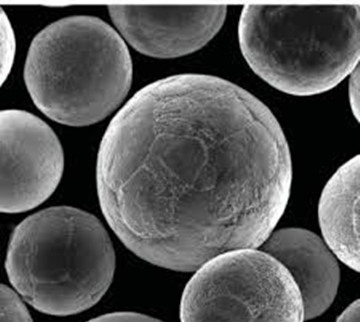

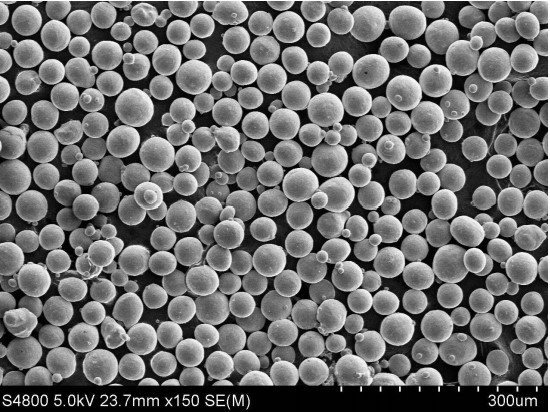

3.1 霧化

アトマイズは、金属粉末の製造に最も広く用いられている方法のひとつである。ガスアトマイズ、水アトマイズ、遠心アトマイズなど、さまざまな技法を用いて溶融金属を液滴に分解する。液滴は凝固して微細な粉末粒子になり、これを回収してさらに加工する。

3.2 削減

還元とは、金属の酸化物や塩を、還元剤を用いて化学的に金属形態に還元するプロセスである。この方法は、鉄、銅、ニッケル粉末の製造に一般的に採用されている。還元によって得られる金属粉末は、特定の反応条件に基づいてユニークな特性を示すことができる。

3.3 電解

電解は主に、チタン、アルミニウム、マグネシウムなどの反応性金属の粉末を製造するために使用される。このプロセスでは、金属イオンを含む電解液に電流を流す。金属イオンは還元され、陰極に析出し、金属粉が形成される。

3.4 機械的方法

機械的な方法には、機械的な合金化や粉砕プロセスが含まれる。これらの方法は通常、高エネルギーのボールミルやアトライターを用いて金属粉末を粉砕し、セラミックスやポリマーなどの他の材料と混合する。機械的方法は、より優れた特性を持つ合金や複合粉末を製造することができる。

3.5 化学的方法

化学的手法には、沈殿法、水熱合成法、ゾル-ゲル合成法などがある。これらの技術は、化学反応による金属粉末の形成に依存している。前駆物質または金属化合物を溶液に溶解し、制御された条件下で所望の金属種を沈殿させ、または粉末として形成する。化学的手法では、得られる粉末の組成や形態を精密に制御することができる。

4. 金属粉末の種類

金属粉末は、鉄系金属粉末と非鉄系金属粉末の2つに大別されます。それぞれの分類について詳しく見ていきましょう:

4.1 鉄粉

鉄粉は主に鉄と鉄系合金から構成されている。これらの粉末は自動車、建築、機械などの産業で幅広く使用されています。鉄粉には、鉄粉、ステンレス粉、鋳鉄粉などがあります。鉄粉は優れた磁気特性、耐食性、強度を示し、高性能部品を必要とする用途に最適です。

4.2 非鉄金属粉末

非鉄金属粉末には、鉄以外の金属元素や合金が幅広く含まれる。アルミニウム、銅、チタン、ニッケル、青銅などが非鉄金属粉末の一例です。これらの粉末は、軽量、高導電性、優れた熱安定性、耐食性などのユニークな特性を備えています。航空宇宙、エレクトロニクス、バイオメディカルなど、特定の材料特性が重要な産業で広く利用されています。

5. 金属粉末の用途

金属粉末は、その多様な性質により、様々な産業で数多くの用途が見出されています。それでは、金属粉が広く使用されている主な分野をいくつかご紹介しましょう:

5.1 自動車産業

自動車産業は、エンジン部品、ギア、ベアリング、ブレーキシステムなどの部品製造に金属粉末を多用しています。金属粉末は優れた強度、耐摩耗性、寸法精度を提供し、自動車の総合的な性能と効率に貢献します。

5.2 航空宇宙産業

航空宇宙分野では、金属粉末は過酷な条件に耐える軽量部品の製造に利用されている。粉末冶金技術は、タービンブレード、ロケットエンジン部品、構造部品を含む複雑な形状や構造の製造を可能にし、最適な性能と燃料効率を保証します。

5.3 エレクトロニクス産業

金属粉末は、電気接点、導電性コーティング、はんだ付けアプリケーションに使用されるエレクトロニクス産業で重要な役割を果たしています。金属の高い電気伝導性は、効率的なエネルギー伝達を促進し、電子機器や回路における信頼性の高い性能を保証します。

5.4 医療産業

医療分野では、金属粉末はインプラント、手術器具、歯科補綴物の製造に応用されています。チタンやコバルトクロム合金のような金属は生体適合性があり、優れた機械的特性を備えているため、耐久性と強度を備えながら人体と一体化する必要があるインプラントに理想的です。

5.5 付加製造

金属粉末は、一般に3Dプリンティングとして知られる積層造形の分野に革命をもたらした。金属粉末を層ごとに選択的に融合させることで、複雑で複雑な形状を高精度で作成することができる。この技術は、航空宇宙、自動車、ヘルスケアなどの産業で新たな可能性を開き、カスタマイズされた軽量設計を可能にしている。

6. 金属粉末を使用する利点

金属粉末の利用には、従来の製造方法に比べていくつかの利点があります。これらの利点のいくつかを探ってみよう:

6.1 デザインの柔軟性

金属粉末は、従来の製造技術では困難な複雑で精巧な形状の製造を可能にします。この設計の柔軟性により、革新的で軽量な製品設計の可能性が広がり、全体的な性能が向上します。

6.2 コスト効率

粉末冶金技術は、従来の機械加工法に比べて材料の無駄が少なくなることが多い。ニアネットシェイプのコンポーネントを作成できるため、材料費が削減され、機械加工の要件が最小限に抑えられるため、生産コストの削減につながります。

6.3 材料特性

金属粉末を注意深く選択し、処理パラメータを調整することにより、製造業者は金属粉末の材料特性を特定の用途要件を満たすように調整することができます。このカスタマイズには、最終製品の組成、気孔率、密度、機械的特性の制御が含まれ、最適な性能と機能性を保証します。

6.4 廃棄物削減

粉末冶金技術は、材料の無駄を最小限に抑えることで、持続可能な製造方法を促進します。余分な粉末をリサイクルして再利用する能力は、環境への影響をさらに軽減し、金属粉末を従来の製造プロセスに代わるより環境に優しいものにしています。

7. 金属粉末を扱う上での課題

金属粉末には多くの利点がある一方で、その取り扱いや加工に伴う課題もあります。主な課題について説明しよう:

7.1 安全性への懸念

金属粉は可燃性、爆発性であるため、安全上のリスクをもたらす可能性がある。安全な作業環境を確保するため、製造施設では適切な換気、粉塵管理、火災予防プロトコルを含む適切な安全対策を実施しなければならない。

7.2 取り扱いと保管

金属粉末は、汚染、酸化、吸湿を防ぐために慎重な取り扱いと保管が必要である。製造工程を通して粉体の品質と完全性を維持するためには、特殊な設備と管理された環境が必要です。

7.3 汚染

金属粉末の汚染は、最終製品の品質や特性に悪影響を及ぼします。異物による二次汚染や装置の不適切な洗浄によって不純物が混入し、製造された部品の性能や信頼性に影響を与える可能性があります。

7.4 後処理

金属粉末は、最初の製造段階の後、焼結、熱処理、表面仕上げなどの後処理工程が必要になることが多い。これらの工程は時間がかかり、生産サイクル全体が複雑になるため、慎重な計画と品質管理が必要になります。

8. 金属粉末技術の将来動向

金属粉末技術の分野は、継続的な研究と製造技術の進歩によって進化し続けている。金属粉末技術の今後の動向には、以下のようなものがある:

- ナノ材料:ナノスケールの金属粉末の開発は、材料特性の向上、性能の改善、そしてエレクトロニクス、エネルギー貯蔵、触媒などの分野における革新的な応用に新たな可能性を開くものである。

- 粉体リサイクル:持続可能性と循環経済の原則がますます重視されるようになり、効率的な粉体リサイクル方法の開発が進められている。余剰粉体や金属スクラップをリサイクルすることで、廃棄物を削減し、製造業の環境フットプリントを最小限に抑えます。

- 先進合金開発:研究者たちは、優れた機械的、熱的、電気的特性を達成するために、新しい合金組成と粉末配合の開発を積極的に探求している。先端合金は、従来の金属が提供できる以上の特定の材料特性を必要とする用途への扉を開きます。

- 粉体特性評価技術:粉体特性評価技術の進歩により、メーカーは粒度分布、形状、表面特性などの粉体特性をより深く理解できるようになりました。この知識は、製造プロセスを最適化し、安定した製品品質を達成するのに役立ちます。

9. 結論

金属粉末は現代の産業に革命をもたらし、製造工程に多用途でカスタマイズ可能なソリューションを提供しています。自動車、航空宇宙からエレクトロニクス、ヘルスケアに至るまで、金属粉末は様々な分野で応用され、高性能部品や革新的な製品の製造を可能にしています。金属粉末の取り扱いと加工には課題が存在しますが、現在進行中の研究と技術の進歩は業界を前進させ続け、エキサイティングな未来の可能性への道を開いています。

よくある質問

1.金属粉は使っても安全か?

金属粉は、安全な作業環境を確保するために、適切な安全手順と取り扱いが必要です。換気、粉塵管理、火災予防などの対策は、金属粉の取り扱いにおいて非常に重要です。

2.金属粉はリサイクルできますか?

はい、金属粉はリサイクルできます。余分な粉末や金属スクラップをリサイクルすることで、廃棄物を減らし、持続可能な製造方法を促進します。

3.自動車産業における金属粉末の一般的な用途は?

金属粉末は自動車産業において、エンジン部品、ギア、ベアリング、ブレーキシステムなどの部品製造に広く使用されている。強度、耐摩耗性、寸法精度に優れ、自動車の総合的な性能と効率に貢献します。

4.積層造形で金属粉末はどのように使われるのか?

金属粉末は、一般に3Dプリンティングとして知られる積層造形において重要な材料である。金属粉末を層ごとに選択的に溶融し、複雑でカスタマイズされた形状を高精度で作成する。この技術は軽量設計を可能にし、航空宇宙、自動車、ヘルスケアなどの産業で複雑な部品の製造を可能にする。

5.製造業で金属粉末を使う利点は何ですか?

製造に金属粉末を使用することで、設計の柔軟性、コスト効率、材料特性のカスタマイズ、廃棄物の削減など、いくつかの利点が得られる。金属粉末は複雑な形状の製造を可能にし、材料の無駄を削減し、材料特性のカスタマイズを可能にし、持続可能な製造方法を促進する。

Additional FAQs on Metal Powders

1) How do particle size and morphology affect performance in different processes?

- LPBF prefers spherical powders D10–D90 ≈ 15–45 μm for flow and packing; binder jetting often uses 5–25 μm; press-and-sinter favors irregular particles for mechanical interlocking. Sphericity improves flow but can reduce green strength in pressing.

2) What are the most critical quality controls for AM-grade metal powders?

- PSD (laser diffraction), flowability (Hall/Carney), apparent/tap density, interstitials (O/N/H), moisture, morphology (SEM), contamination (ICP-OES), and reuse genealogy tracking.

3) Can recycled/used metal powder be blended back safely?

- Yes, with controlled blend-back ratios (e.g., 20–50%), sieving, PSD/interstitial checks, and periodic tensile/fatigue coupons. Retire lots when specs or part quality drift.

4) Which atomization route should I choose for stainless vs. titanium?

- Gas atomization suits steels/Ni alloys for cost and throughput; plasma/electrode (PA/PREP/EIGA) are preferred for reactive alloys (Ti, TiAl) due to lower oxygen and higher sphericity.

5) What standards govern metal powders for additive manufacturing?

- ISO/ASTM 52907 (feedstock), material-specific standards like ASTM F2924/F3001 (Ti), F3184 (CoCr), F3055 (Ni alloys), plus facility safety via NFPA 484 for combustible metals.

2025 Industry Trends in Metal Powders

- Qualification at scale: In‑situ monitoring tied to powder passports reduces CT burden for recurring geometries.

- Copper and aluminum growth: Blue/green laser LPBF expands high‑reflectivity metals for e‑mobility and thermal management.

- Binder jetting maturity: Higher densities via sinter/HIP playbooks for steels, Ni, and copper; larger parts at lower cost.

- Sustainability: EPDs, recycled content disclosure, and closed-loop powder handling adopted by aerospace/medical OEMs.

- Supply resilience: Dual‑sourcing and regional atomization capacity added to mitigate geopolitical and logistics risks.

| 2025 Metric (Metal Powders) | Typical Range/Value | Why it matters | ソース |

|---|---|---|---|

| LPBF powder PSD target | D10–D90 ≈ 15–45 μm | Stable recoating and density | ISO/ASTM 52907 |

| Relative density after LPBF + HIP (common alloys) | 99.5–99.9% | Structural reliability | Peer-reviewed AM/OEM notes |

| Oxygen spec (Ti‑6Al‑4V ELI powder) | ≤0.13 wt% O | Ductility/fatigue | ASTM F136/F3001 |

| Binder‑jetted density after sinter/HIP (steels/Ni/Cu) | 95–99% | Cost-effective large parts | Vendor case data |

| Typical reuse blend-back in serial AM | 20–50% recycled | Cost and consistency | Industry benchmarks |

| Price band, AM‑grade powders (alloys vary) | ~$20–$500/kg | Budgeting | Supplier quotes/trackers |

Authoritative references and further reading:

- ISO/ASTM AM standards: https://www.astm.org and https://www.iso.org

- NFPA 484 (combustible metals): https://www.nfpa.org

- NIST AM Bench and datasets: https://www.nist.gov

- ASM Handbook: Powder Metallurgy; Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Copper Powders for EV Inverter Cold Plates (2025)

Background: An EV OEM sought higher thermal performance with pure copper components, historically difficult due to reflectivity and spatter.

Solution: Deployed green-laser LPBF with high-sphericity gas‑atomized copper powder (15–45 μm), inline O2/H2O monitoring, and optimized scan strategy.

Results: Build yield +22%, porosity <0.2%; heat exchanger showed 12–15% lower thermal resistance vs. machined baseline; powder reuse at 30% with stable PSD and oxygen.

Case Study 2: Binder‑Jetted 17‑4PH Metal Powders for Large Tooling Inserts (2024)

Background: A tooling supplier needed rapid, low‑cost conformal‑cooled inserts.

Solution: Used fine gas‑atomized 17‑4PH powder for binder jetting, followed by sinter + HIP and machining of critical surfaces.

Results: Final density 97–98.5%, cycle time reduction 35%, mold cooling improved part ejection time by 18%; powder scrap reduced by 40% via closed‑loop sieving.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Powder passports that link PSD and interstitials with in‑situ build data are enabling statistically defensible part acceptance at production volumes.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Blue/green laser adoption is unlocking copper and aluminum powders for production, not just prototypes.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Binder jetting plus mature sinter/HIP recipes is a credible path for large, cost‑sensitive metal parts with industrial‑grade properties.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; NFPA 484

- Powder characterization and QC

- LECO O/N/H analyzers: https://www.leco.com

- Laser diffraction PSD, SEM morphology at accredited labs

- Apparent/tap density (ASTM B212/B329)

- Design and simulation

- Ansys Additive, Simufact Additive; nTopology for lattices and conformal cooling

- Market and data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, 2025 trends with metrics table and sources, two recent metal powder case studies, expert viewpoints with citations, and curated tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs release new copper/aluminum AM parameter sets, or significant powder price/availability shifts occur.