1.はじめに

金属粉末は様々な産業において重要な役割を担っており、様々な製品を製造する上で重要な部品となっています。自動車部品からエレクトロニクス、建築材料に至るまで、高品質な金属粉末の需要は伸び続けています。信頼できる 金属粉サプライヤー は、このような必要不可欠な材料を調達しようとする企業にとって極めて重要です。この記事では、金属粉末サプライヤーの世界を探検し、金属粉末のさまざまなタイプについて説明し、関連する製造プロセスを掘り下げ、サプライヤーを選択する際に考慮すべき要素を強調します。

2.金属粉とは?

金属粉とは、金属元素や合金の微粒子を指す。これらの粉末は、霧化、還元、電解など様々な方法で製造される。金属粉末は、多くの産業で非常に好まれるユニークな特性を持っています。優れた熱伝導性、電気伝導性、高融点を示し、多様な用途に適している。

3.金属粉末の用途

金属粉末は、自動車、航空宇宙、エレクトロニクス、ヘルスケア、製造業など多くの産業で応用されている。ギア、ベアリング、フィルター、磁石、電気接点などの部品の製造に使用される。金属粉末は、3Dプリンティングのような積層造形プロセスにも採用されており、複雑で複雑な部品を高精度で製造することができる。

4.金属粉末の種類

金属粉末サプライヤーによれば、金属粉末は大きく鉄系と非鉄系に分類される。

4.1 鉄粉

鉄粉は、鉄または鉄を主成分とする合金で構成されています。これらの粉末は、高い強度、耐久性、磁気特性を必要とする用途に一般的に使用されます。鉄粉の例としては、鉄粉、ステンレス鋼粉、鋼ニッケルなどの合金粉があります。

4.2 非鉄金属粉

鉄以外の金属からなる非鉄金属粉末。耐食性、導電性、軽量性などに優れている。非鉄金属粉には、アルミニウム粉、銅粉、青銅粉、チタン粉などがある。

5.金属粉末製造

金属粉末の製造にはいくつかの工程がある。どの方法を選択するかは、粉末の望ましい特性と用途によって決まる。

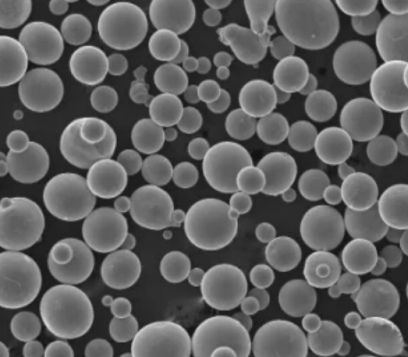

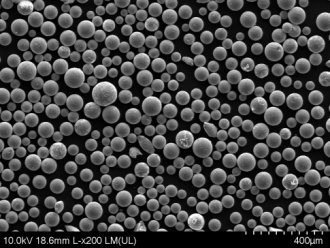

5.1 噴霧化プロセス

アトマイズは、金属粉末の製造に用いられる最も一般的な方法である。このプロセスでは、溶融金属をガスジェットや水ジェットで微細な液滴に霧化する。この液滴は、冷却されると急速に凝固して粉末粒子になります。アトマイズは均一な粒度分布を保証し、鉄および非鉄金属の両方に使用できます。

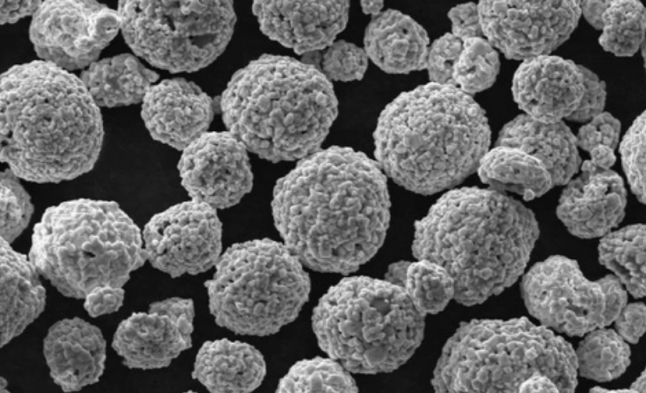

5.2 削減プロセス

金属粉末のサプライヤーは次のように述べている。 還元プロセスは、金属粉末を得るために金属化合物を化学的に還元することを含む。金属酸化物や塩を水素や炭素のような還元剤と反応させて金属粉末を製造する。この方法は、高純度で微細な金属粉末を得るために一般的に使用されます。還元プロセスは、鉄粉や、タングステン、モリブデン、コバルトのような他の金属の製造によく使用される。

5.3 電解プロセス

金属粉末サプライヤーによれば、電解プロセスは電解溶液から金属粉末を析出させる。金属塩溶液が電気分解され、陰極上に金属粉が形成される。このプロセスは、銅粉や銀粉のような高純度で特殊な金属粉を製造するために一般的に使用されます。

6.金属粉末サプライヤーを選択する際に考慮すべき要素

金属粉末サプライヤーを選択する際には、特定の要件を満たす高品質の材料を確実に調達するために、いくつかの要素を考慮する必要があります。以下は、考慮すべき重要な要因である:

6.1 品質管理対策

金属粉末サプライヤーは、次のように述べている。 信頼できるサプライヤーは、一貫した信頼できる製品品質を確保するために、しっかりとした品質管理対策を実施しているはずです。ISO認証のような厳格な品質基準に従い、品質検査のための設備が整った研究所を持つサプライヤーを探しましょう。

6.2 材料認証

金属粉末サプライヤーは、サプライヤーが金属粉末の組成、純度、およびその他の関連特性を検証する材料証明書および試験報告書を提供しているかどうかを確認すると述べている。材料証明書は、航空宇宙や医療分野など、品質要求の厳しい産業には不可欠です。

6.3 生産能力とリードタイム

サプライヤーの生産能力とリードタイムを評価し、需要要件を満たせることを確認する。金属粉末のタイムリーな納品は、生産スケジュールの中断を避けるために非常に重要です。

6.4 技術サポートと専門知識

テクニカル・サポートを提供し、材料の選択、プロセスの最適化、トラブルシューティングについて指導できる専門家チームを持っているサプライヤーを選びましょう。このようなサポートは、金属粉末のアプリケーションへの導入を成功させる上で非常に貴重なものとなる。

6.5 価格設定とコスト効率

金属粉末サプライヤーは次のように述べている。 異なるサプライヤーが提供する価格体系とコスト効率を考慮すること。競争力のある価格設定は重要だが、金属粉末の品質と信頼性を損なってはならない。品質、技術的専門知識、顧客サービスの観点から、サプライヤーが提供する総合的な価値を評価する。

6.6 環境の持続可能性

今日の環境意識の高い世界では、金属粉末サプライヤーの持続可能性に関する取り組みを考慮することが不可欠である。廃棄物の削減、リサイクル、原材料の責任ある調達などの対策を実施し、環境の持続可能性を優先するサプライヤーを探す。

7.結論

金属粉末サプライヤーは、金属粉末に依存する産業にとって、高品質の材料を安定的に供給する上で重要な役割を担っています。金属粉末の種類、製造工程、サプライヤーを選択する際に考慮すべき主な要素を理解することで、企業は十分な情報に基づいた決定を下し、強力なパートナーシップを築くことができる。サプライヤーを選択する際には、品質、技術的専門知識、生産能力、環境の持続可能性を優先することが不可欠である。そうすることで、企業は材料の要求を満たし、それぞれの業界でイノベーションを推進することができる。

よくある質問

1.金属粉の取り扱いは安全か?

はい、金属粉末は適切な注意を払えば、一般的に安全に取り扱うことができます。しかし、特定の金属粉は、取り扱いを誤ったり、吸い込んだりすると危険な場合があります。金属粉を扱う際には、サプライヤーが提供する安全ガイドラインに従い、手袋やマスクなどの適切な保護具を使用することが極めて重要です。

2.金属粉はリサイクルできますか?

はい、金属粉末はリサイクルできます。多くの金属粉末サプライヤーは、廃棄物を最小限に抑え、持続可能性を促進するためにリサイクルプログラムを実施しています。金属粉のリサイクルは環境負荷の低減に役立つだけでなく、企業にとってもコスト削減につながります。

3.サプライヤーからの金属粉の品質の一貫性をどのように確保できますか?

金属粉末の品質の一貫性を確保するためには、しっかりとした品質管理対策を実施している信頼できるサプライヤーと協力することが不可欠です。材料証明書と試験報告書を要求することで、金属粉末の組成と品質を保証することができる。サプライヤーとの定期的なコミュニケーションと定期的な監査も、強固な品質パートナーシップの維持に役立つ。

4.金属粉末は特定の用途向けにカスタマイズできますか?

はい、金属粉末は特定の用途向けにカスタマイズすることができます。経験豊富なサプライヤーは、多くの場合、固有の要件を満たすためのカスタム粉末配合を提供します。アプリケーションの具体的なニーズを理解し、サプライヤーと密接に協力することで、性能と効率を最適化するオーダーメイドの金属粉末を入手することができます。

5.自分の用途に適切な金属粉末を決定するにはどうすればよいですか?

用途に適した金属粉末を選択するには、機械的特性、化学的適合性、希望する最終用途特性などの要素を考慮する必要があります。様々な金属粉末に関する専門知識と知識に基づいてガイダンスを提供できるサプライヤーの技術専門家に相談することをお勧めします。また、特定の用途条件下で様々な粉末の徹底的な試験と評価を実施することも、最適な選択を決定するのに役立ちます。

Additional FAQs About Metal Powder Suppliers

1) What should a Certificate of Analysis (CoA) from metal powder suppliers include?

- At minimum: chemistry, PSD (D10/D50/D90), flow (Hall/Carney), apparent/tap density, moisture, O/N/H (as applicable), sphericity/satellite % (for AM), and lot traceability. Increasingly, CT‑measured hollow fraction is added for AM powders.

2) How do I benchmark supplier consistency across lots?

- Use SPC on critical metrics (PSD, flow, O/N/H), require rolling 12‑month capability reports (Cp/Cpk), and run small validation builds or sinter coupons on each new lot. Define refresh/reject thresholds contractually.

3) Are water‑atomized powders acceptable for additive manufacturing?

- Often yes for Binder Jetting (then sinter/HIP). For PBF/DED, gas or vacuum gas atomized powders with high sphericity and low oxides deliver better spreadability and density.

4) How can buyers reduce total cost without sacrificing quality?

- Optimize PSD cut to application, buy under multi‑lot agreements, allow recycled revert within limits, and leverage local warehousing to cut freight. Avoid over‑specifying purity or PSD tighter than process needs.

5) What safety frameworks should metal powder suppliers follow?

- NFPA 484 for combustible metal dusts, ATEX/DSEAR for explosive atmospheres, and documented Dust Hazard Analysis (DHA). Verify housekeeping, grounding/bonding, and explosion protection in supplier audits.

2025 Industry Trends for Metal Powder Suppliers

- Transparency-first CoAs: Image-based sphericity/satellite %, CT hollow fraction, and O/N/H trending are becoming standard for AM-grade powders.

- Regional capacity and lead-time: New atomization lines in North America/EU/APAC shorten delivery and reduce logistics risk.

- Sustainability: Argon recirculation, higher revert content, and LCA reporting appear in bids; customers request EPDs.

- Modality shift: Binder Jetting growth for steels/Cu; PBF demand steady for Ti/Ni.

- In‑process control: Closed‑loop melt superheat and gas‑to‑metal ratio control improve morphology and reduce satellites.

2025 Market and Technical Snapshot (Metal Powder Suppliers)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier indices |

| Gas‑atomized Ti‑6Al‑4V price | $150–$280/kg | −3–7% | Alloy/PSD dependent |

| Water‑atomized steel (BJ/MIM) | $4–$9/kg | Flat to −2% | Volume dependent |

| Common AM PSD cuts (PBF) | 15–45 µm, 20–63 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | CoA expansion |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| CT hollow particle fraction | 0.5–1.5% | Down | VGA/EIGA, CT QC |

| Validated reuse cycles (AM) | 5-10 | Up | O/N/H trending + sieving |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification): https://www.iso.org | https://www.astm.org

- MPIF standards and buyer guides: https://www.mpif.org

- NIST AM Bench, powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; AM): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts): https://www.nfpa.org

Latest Research Cases

Case Study 1: Supplier Qualification Playbook for AM‑Grade 17‑4PH (2025)

Background: An industrial OEM experienced variable density and roughness with multi‑supplier 17‑4PH powders.

Solution: Implemented a dual‑source framework requiring CoA with PSD, sphericity, satellite %, O/N/H, and CT hollows; instituted Cp/Cpk thresholds and small build validation per lot.

Results: Scrap rate −38%; average surface roughness (as‑built) improved 12%; changeover time between suppliers reduced by 50% due to harmonized specs.

Case Study 2: Reducing Satellite Fraction in 316L via Gas‑to‑Metal Ratio Control (2024)

Background: A service bureau reported recoater stops linked to high satellite content.

Solution: Supplier upgraded atomization lance and added closed‑loop gas‑to‑metal ratio and melt superheat control; air‑elutriation post‑classification.

Results: Satellite fraction cut from 7.9% to 3.2% (image analysis); Hall flow improved 15%; PBF relative density increased from 99.4% to 99.8%; unplanned stoppages −42%.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “CT‑quantified hollow fraction and satellite metrics on CoAs are now leading indicators for PBF defect initiation—buyers should insist on them.” - Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Melt cleanliness and stable atomization dynamics—superheat and gas‑to‑metal ratio—set the ceiling on powder quality more than after‑the‑fact screening.” - Dr. Christina Varin, Powder Metallurgy R&D Director, European PM Center

Key viewpoint: “For Binder Jetting, engineered bimodal PSDs and controlled oxide surfaces are enabling near‑wrought densities after sinter and optional HIP.”

Note: Viewpoints synthesized from public talks and publications; affiliations are publicly known.

Practical Tools and Resources

- Standards and testing

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density); MPIF 35 (MIM properties): https://www.iso.org | https://www.astm.org | https://www.mpif.org

- Safety and compliance

- NFPA 484 guidance; ATEX/DSEAR resources for Dust Hazard Analysis (DHA): https://www.nfpa.org

- Metrology and QC

- NIST powder characterization; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- Supplier due diligence checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), lot genealogy/traceability, SPC dashboards, local inventory/lead time, return/refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; created 2025 market/technical snapshot table with indicative sources; added two supplier-focused case studies; compiled expert viewpoints; listed practical tools/resources for sourcing from Metal Powder Suppliers

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, major OEMs revise AM/MIM powder specs, or new NIST/ASM datasets link morphology/interstitials to build yield and fatigue performance