金属積層造形の領域では、粉末の選択はチームのチャンピオンを選ぶようなものです。各候補は独自の長所と短所を持ち合わせており、適切なものを選択するかどうかは、プロジェクトの具体的なニーズにかかっている。今日、我々は、巨頭の衝突を目撃するためにアリーナに入る: 低合金鋼粉 金属でできた敵の中隊に対してだ。

各パウダーの特性、用途、利点と欠点について詳しく説明し、次の3Dプリンティングを戦略的に選択できるようにします。

低合金鋼粉:主力戦士

低合金鋼粉(LASP)は、金属積層造形分野では手ごわい存在です。LASPは、強度、手頃な価格、汎用性の魅力的なブレンドを提供する、輝く鎧を着た頼りになる騎士のようなものです。しかし、どんな戦士にも限界があります。

組成と特徴:

LASPは鉄をベースにマンガン、クロム、ニッケル、モリブデンなどの元素を少量合金化した粉末である。これらの合金元素は微量ではあるが、純鉄粉に比べて機械的特性を著しく向上させる。

プロパティ

- 高い強度と硬度: LASPは、他の多くの金属粉末と比較して優れた強度と硬度を誇ります。そのため、ギア、スプロケット、工具など、大きな荷重や力に耐える必要のある部品に最適です。

- 優れた強靭性と可塑性: 最も柔軟な素材とは言えないが、LASPは強度とある程度の曲げやすさのバランスが取れている。そのため、部品は脆性破壊に陥ることなく、ある程度の衝撃を吸収することができる。

- 耐摩耗性と耐食性に優れる: クロムのような合金元素の存在は、LASPの耐摩耗性を高め、摩擦や過酷な環境にさらされる用途に適している。

- 手頃な価格だ: いくつかのエキゾチックな金属粉末に比べ、LASPは比較的費用対効果の高い選択肢です。これは、予算が重要視されるプロジェクトに門戸を開くものです。

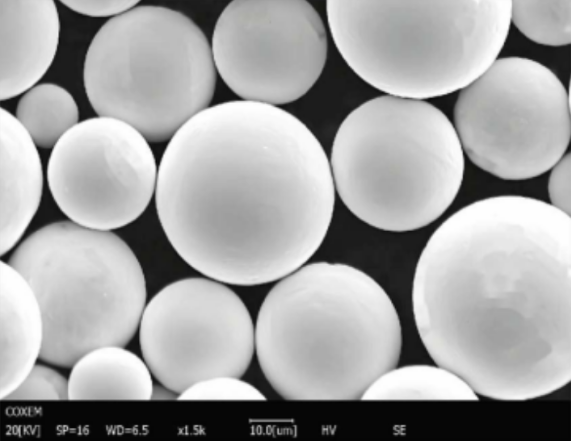

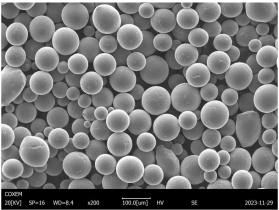

- 幅広い印刷適性: LASPは良好な流動性とレーザー適合性を示し、レーザー粉末床融合法(LPBF)のような様々な付加製造技術に適している。

アプリケーション

LASPは、以下のような多様な産業で応用されている:

- 自動車 ギア、スプロケット、エンジン部品

- 航空宇宙 ブラケット、構造要素

- 産業機械: 工具、金型、治具、固定具

- 消費財: スポーツ用品、金物

仕様、サイズ、等級、規格:

LASPには、メーカーや要求される特性に応じて、様々な仕様、サイズ、グレードがあります。一般的な規格には、ASTMインターナショナル(ASTM)や金属粉末工業連盟(MPIF)などがあります。以下にそのバリエーションをご紹介します:

| パラメータ | 説明 |

|---|---|

| サイズ | 通常15~150ミクロン |

| グレード | 特定の合金元素とその割合によって異なる場合がある。 |

| 規格 | 一般的な規格には、ASTM A29、ASTM B294、MPIF 05があります。 |

長所と短所 低合金鋼粉末

| メリット | デメリット |

|---|---|

| 高い強度と硬度 | 他の金属粉末に比べて延性が低い。 |

| 優れた靭性と可塑性 | 過酷な環境では、錆や腐食の影響を受けやすい。 |

| 手頃な価格 | 最適な表面仕上げのために後処理が必要な場合がある。 |

| 幅広い印刷適性 | 高い耐食性を必要とする用途には不向き |

メタル・パウダー・ポッセ非凡な素材同盟

LASPが多くの用途で頂点に君臨する一方で、他の金属粉末は特定のニーズに対して明確な利点を提供する。ここでは、金属粉末の主要な競合製品を紹介しよう:

1.ステンレス鋼粉末 (316L、17-4 PH): この戦士たちは、腐食や高温に対する耐性で輝きを放ちます。海洋部品や医療用インプラントのような過酷な環境での用途に理想的な、ストイックな守護者として想像してみてください。

2.工具鋼粉末(M2高速度鋼、H13工具鋼): これらは、グループのバーサーカーだと考えてください。工具鋼粉末は、非常に優れた硬度と耐摩耗性を誇り、極度の磨耗や損傷に耐える必要がある切削工具、金型、金型に最適です。

3.アルミニウム粉末 (AlSi10Mg, AlSi7Mg): これらの軽量チャンピオンは敏捷性とスピードを優先している。アルミニウムパウダーは優れた強度対重量比と優れた耐食性を持ち、航空宇宙や自動車の用途に理想的です。

4.ニッケル系粉末(インコネル625、インコネル718): これを耐熱性の錬金術師と想像してください。ニッケルベースの粉末は、その卓越した耐酸化性と耐クリープ性により、高温環境において優れた性能を発揮します。ジェットエンジン、ガスタービン、その他極度の熱にさらされる部品に使用されています。

5.チタン粉末(CP Ti、Ti-6Al-4V): これらは、強度、軽量性、優れた生体適合性のユニークなブレンドを提供する高貴な戦士です。チタンパウダーは、その軽量化と人体への適合性から、航空宇宙部品や医療用インプラントに特に重宝されています。

6.銅粉: 銅粉は電気伝導性に優れています。銅粉は非常に優れた熱伝導性と電気伝導性を誇り、ヒートシンクや電気部品、電磁波シールドなどの用途に最適です。

7.コバルトクロム粉末(CoCrMo): 耐摩耗性のチャンピオンを想像してみてください。医療分野で人工関節などのインプラントによく使用されるコバルトクロムパウダーは、卓越した耐摩耗性と生体適合性を備えています。

8.タングステン粉: これらのヘビーヒッターは密度の面でパンチがあります。タングステン粉末は信じられないほど高密度で、放射線遮蔽や装甲用途に優れた特性を発揮します。

9.貴金属粉末(金、銀、プラチナ): これらは、そのユニークな特性と美観のために評価されるエリートガードである。貴金属粉末は、その導電性、耐腐食性、生体適合性から、宝飾品、電子機器、さらには一部の医療機器にも応用されている。

10.耐火性金属粉末(タンタル、モリブデン): グループの熱シールドと想像してください。耐火性金属粉末は非常に高い融点を誇り、炉、るつぼ、その他の高温環境での用途に理想的です。

2人の巨人の物語:サイド・バイ・サイドの比較

さて、金属粉末の軍団が揃ったところで、LASPとそのライバルを正面から比較してみよう:

| メートル | 低合金鋼粉末 | ステンレス鋼粉(316L) | 工具鋼粉末 (M2) | アルミニウム粉末 (AlSi10Mg) |

|---|---|---|---|---|

| 強さ | 高い | 高い | 非常に高い | 中程度 |

| 硬度 | 高い | 中程度 | 非常に高い | 中程度 |

| タフネス | 中程度 | 中程度 | 低い | 高い |

| 延性 | 中程度 | 低い | 低い | 高い |

| 耐摩耗性 | グッド | 中程度 | 非常に高い | 中程度 |

| 耐食性 | 中程度 | 高い | 低い | 高い |

| 重量 | 重い | 中程度 | 重い | ライト |

| 印刷適性 | グッド | グッド | 中程度 | グッド |

| コスト | 手頃な価格 | 中程度 | 高い | 中程度 |

| メートル | ニッケル系粉末(インコネル625) | チタンパウダー (CP Ti) | 銅粉 | コバルトクロム粉(CoCrMo) | タングステン粉 |

|---|---|---|---|---|---|

| 強さ | 高い | 高い | 低い | 高い | 非常に高い |

| 硬度 | 中程度 | 中程度 | 低い | 高い | 非常に高い |

| タフネス | 中程度 | 高い | 低い | 中程度 | 低い |

| 延性 | 中程度 | 高い | 高い | 低い | 低い |

| 耐摩耗性 | グッド | 中程度 | 低い | 非常に高い | 高い |

| 耐食性 | 高い | 中程度 | 低い | 中程度 | 低い |

| 重量 | 重い | 中程度 | ライト | 重い | 非常に重い |

| 印刷適性 | 中程度 | 中程度 | グッド | 中程度 | 中程度 |

| コスト | 高い | 高い | 中程度 | 高い | 非常に高い |

ニーズと素材のマッチング

優れたバトルロワイヤルと同様、勝者を選ぶのはプロジェクトの特定のニーズ次第だ。ここでは、選択の指針となる主な検討事項を紹介する:

- 必要な強度と硬度: 高い耐荷重性と耐変形性が要求される用途には、LASP、工具鋼粉末、ニッケル系粉末などが理想的な選択肢となるだろう。

- 延性と靭性: もしあなたのプロジェクトがある程度の曲げやすさと耐衝撃性を必要とするなら、アルミニウムパウダーやチタンパウダーの方が適しているかもしれません。

- 耐摩耗性: 大きな摩擦や摩耗にさらされる部品には、工具鋼パウダー、コバルトクロムパウダー、タングステンパウダーが有効です。

- 耐食性: 錆びやすい環境や過酷な化学薬品には、ステンレスパウダーやニッケルベースのパウダーが優れた保護効果を発揮します。

- 重量を考慮する: 軽量化が優先される場合、アルミニウムパウダーやチタンパウダーが有力な候補となる。

- 印刷可能: LASPとアルミニウム粉末は一般に、さまざまな積層造形技術において良好な印刷適性を示す。しかし、工具鋼やニッケル基合金などの一部の金属粉末は、融点が高く流動性が高いため、印刷が難しくなる場合があります。選択した印刷技術に最適な粉末を決定するために、金属積層造形の専門家に相談することを検討してください。

- コストだ: LASPは、チタンや貴金属のような多くのエキゾチックメタルパウダーに比べ、予算に優しいオプションです。しかし、高品質の表面仕上げが必要な場合は、LASPの後処理にかかる潜在的なコストを考慮してください。

戦場を越えて成功のための考察

材料の選択は重要なステップですが、それはパズルの1ピースに過ぎません。ここでは、金属積層造形プロジェクトを成功させるために考慮すべき追加要素をいくつか紹介します:

- パーツデザイン: 積層造形専用に部品を設計することで、この技術の可能性を最大限に引き出すことができます。これには、軽量化のために内部格子構造を取り入れたり、従来の製造技術では困難または不可能な機能を設計したりすることが含まれます。

- プロセスパラメーター: レーザー出力、スキャン速度、および選択した金属粉末のその他のプロセス・パラメーターを最適化することは、プリント部品の望ましい機械的特性と表面仕上げを達成するために不可欠です。経験豊富なAMサービス・プロバイダーとの協力は、この段階で非常に貴重なものとなります。

- 後処理: 金属粉末と用途によっては、熱処理、熱間静水圧プレス(HIP)、機械加工などの後処理技術が、最終的な所望の特性と寸法精度を達成するために必要になる場合があります。

よくある質問

Q: 3Dプリンティングで使用される金属粉末と金属フィラメントの違いは何ですか?

A: 金属粉末は主に粉末床溶融(PBF)積層造形技術で使用され、レーザービームが粉末粒子を層ごとに選択的に溶融して目的の3D物体を造形します。一方、金属フィラメントは金属用溶融積層造形法(FDM)で使用され、金属を充填したワイヤーを加熱したノズルから供給し、層ごとに堆積させて造形物を作ります。金属用FDMは比較的新しい技術で、PBFと比較すると限界があるが、幅広い材料互換性や低コストといった潜在的な利点がある。

Q: 金属粉の取り扱いは安全ですか?

A: 金属粉末は吸い込むと健康に害を及ぼす可能性があるため、適切な安全対策が重要です。これには、印刷中に換気できる囲いを使用すること、手袋や呼吸器などの適切な個人用保護具(PPE)を着用すること、粉体メーカーが推奨する安全な取り扱い方法に従うことなどが含まれます。

Q:金属粉末技術の今後のトレンドは?

A: 金属粉末の状況は絶えず進化しています。次のような分野での進歩が期待できます:

- より高い強度対重量比や耐食性の向上など、改善された特性を持つ新しい金属粉末合金の開発。

- 粉末製造技術の進歩により、より微細で均一な粉末粒子を製造できるようになり、印刷適性と表面仕上げが改善された。

- リサイクル金属粉末や環境負荷の低い粉末の開発により、持続可能性への重点が高まる。

最終評決強さのシンフォニー

金属粉末の選択は決闘ではなく、むしろ可能性のオーケストラです。それぞれの金属粉はユニークな強みを持ち、最適な選択はプロジェクトの具体的な要件にかかっています。様々な金属粉末の特性、用途、限界を理解することで、十分な情報に基づいた決定を下し、金属積層造形の真の可能性を引き出すことができます。

Frequently Asked Questions (FAQ)

1) What makes Low Alloy Steel Powder (LASP) a good baseline choice in AM?

- Balanced strength, hardness, and cost; good printability in LPBF; widely available grades to match heat treatment targets, making LASP a value leader for structural and wear parts.

2) When should I select stainless steel powder over LASP?

- Choose 316L/17‑4 PH when corrosion resistance is critical (marine, medical housings) or when post-weld/print passivation and hygiene matter more than ultimate strength-to-cost.

3) How does LASP compare to tool steel powders for wear applications?

- Tool steels (H13, M2) deliver superior hot hardness and abrasion resistance but are harder to print and machine. LASP with appropriate heat treatment and surface finishing can meet moderate wear needs at lower cost.

4) What powder characteristics most affect LASP print success?

- Narrow PSD (typically 15–45 μm for LPBF), high sphericity/low satellites, low residual oxygen, consistent flow (Hall/Carney), and stable apparent/tap density. These drive layer uniformity and reduce lack‑of‑fusion defects.

5) Can I reuse LASP safely in production?

- Yes, with closed-loop inert handling and sieving between builds. Track O/N/H, PSD shift, flow, and density per ISO/ASTM 52907; many shops allow 6–10 reuse cycles with 20–50% virgin blending.

2025 Industry Trends: Low Alloy Steel Powder vs Other Powders

- Cost-performance optimization: Hybrid routes (water atomized + RF plasma spheroidization) make AM-grade LASP competitive for Binder Jetting and LPBF.

- Parameter portability: OEM multi-laser LPBF machines ship validated LASP parameter sets, lowering qualification time relative to Ni/Ti systems.

- Sustainability: Powder circularity programs extend reuse cycles to 8–12, while argon recovery cuts gas consumption by 25–40% at atomizers.

- QC automation: Inline optical/AI inspection reduces satellites and hollow particles across steel powder lines; digital material passports improve traceability.

- Application shift: LASP increasingly replaces cast/tool steel in jigs, fixtures, drivetrain prototypes, and medium-wear components after optimized heat treatment.

2025 Snapshot: Comparative KPIs for Common AM Powders

| KPI (AM-grade) | 低合金鋼粉末 | 316Lステンレス | H13工具鋼 | AlSi10Mg | Inconel 718 |

|---|---|---|---|---|---|

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 | 15–45 | 15–45 |

| Relative density achievable (%) | 99.5–99.8 | 99.6–99.9 | 99.3–99.7 | 99.0–99.6 | 99.5–99.9 |

| Post-print heat treat complexity | 中程度 | Low–Moderate | 高い | 中程度 | 高い |

| 耐食性 | 中程度 | 高い | Low–Moderate | 高い | 高い |

| Wear/hot hardness | 中程度 | Low–Moderate | 非常に高い | Low–Moderate | 中程度 |

| Material cost (USD/kg, 2025 est.) | 20–45 | 25–60 | 40–80 | 30–70 | 90–140 |

| Reuse cycles (pre-blend) | 6–10 | 6–10 | 4–8 | 6–10 | 6–10 |

| Notes/Sources | ISO/ASTM 52907, ASTM B specs | Ditto | Ditto | Ditto | Wohlers 2025, OEM datasheets |

References: ISO/ASTM 52907:2023; ASTM B212/B213/B703, E1019; NIST AM‑Bench; Wohlers Report 2025

Latest Research Cases

Case Study 1: Hybrid WA + RF Plasma Spheroidization Enables AM-Grade LASP for Binder Jetting (2025)

Background: An industrial OEM needed cost-effective steel parts with tight sintering windows, where gas-atomized LASP pricing strained margins.

Solution: Upgraded water-atomized LASP via RF plasma spheroidization; tightened classification; optimized debind/sinter curves and shrink compensation.

Results: Hausner ratio improved 1.36→1.26; Hall flow achieved 16.9 s/50 g; dimensional Cpk +0.4; tensile met design targets; powder cost 12–20% lower than GA baseline.

Case Study 2: LPBF LASP vs 17‑4 PH for Corrosion-Exposed Fixtures (2024)

Background: A contract manufacturer evaluated whether LASP could replace 17‑4 PH for production fixtures exposed to coolant and mild chlorides.

Solution: Parallel LPBF builds, identical scan strategies; LASP received quench and temper; 17‑4 PH aged to H900. Salt spray and wear tests conducted.

Results: LASP matched stiffness and wear at 15% lower cost but failed chloride pitting threshold reached by 17‑4 PH. Decision: Use LASP for dry or protected fixtures; retain 17‑4 PH for wet service.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “For Low Alloy Steel Powder, consistent PSD and oxygen control per ISO/ASTM 52907 predict build stability more than incremental laser power tweaks.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Validated multi-laser strategies and robust heat-treatment playbooks let LASP displace conventional tool steels in many jigs and fixtures.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Key viewpoint: “In 2025, digital material passports tied to standard tests are accelerating cross-platform powder qualification for steel families.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powders and testing: B212/B213/B703 (density/flow), E1019 (O/N/H)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Compare materials (including Low Alloy Steel Powder) and machines

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling and explosion protection for metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source utilities: pySLM (scan strategy), AdditiveFOAM (thermal/porosity modeling), Thermo‑Calc (CALPHAD for alloy design), ImageJ (morphology analysis)

Last updated: 2025-08-27

Changelog: Added 5 FAQs focused on LASP selection and reuse, 2025 comparative KPI table, two recent case studies, expert viewpoints, and curated tools/resources with standards links.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major cost/capacity shifts for steel powders, or new OEM parameter sets alter LASP qualification practices.