高温でも特性を維持する鉄粉は、さまざまな産業で応用できる万能材料です。このタイプの鉄粉は、従来の鉄粉とは異なるユニークな特性を持っています。

概要 高温鉄粉

高温鉄粉はその名の通り、高温に耐え、劣化しない特殊な鉄粉です。一般的な鉄粉は300~400℃を超えると酸化が始まったり、磁性を失ったりしますが、高温鉄粉は1000℃を超えてもこれらの変化に耐えることができます。

その高い安定性は、自動車エンジンから電気接点や溶接棒に至るまで、過酷な環境での用途に明確な利点をもたらす。高温用鉄粉は、カルボニルや他の一般的なグレードよりも製造コストが高くなります。

高温鉄粉を特徴づける主な特性:

| プロパティ | 説明 |

| 熱安定性 | 1000~1200℃まで特性を保持 |

| 耐酸化性 | 酸化に強く、錆を防ぐ |

| 純度 | 高純度99%以上の鉄分 |

| 制御された密度 | 精密に制御された粉体密度 |

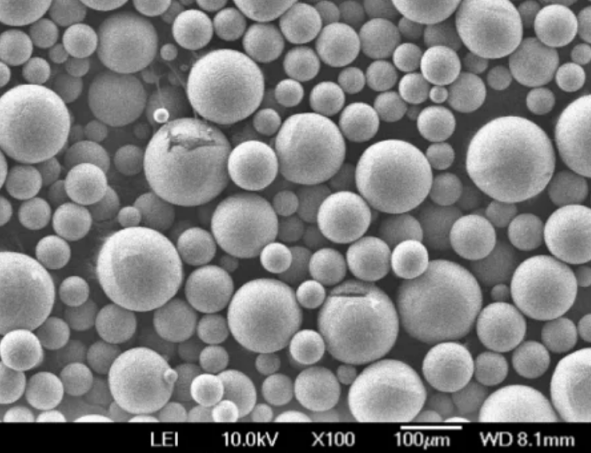

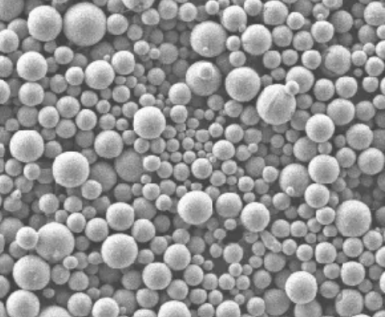

| 粒子形態 | 粉末形状が球状で流動性が良い |

このような特性により、高温用鉄粉は要求の厳しい様々な用途で信頼性の高い性能を発揮し、他のグレードよりも優位性を発揮します。

種類 高温鉄粉

高温に適した鉄粉を作るには、いくつかの特殊な製造方法がある:

| タイプ | 説明 |

| カルボニル鉄粉 | 純鉄五価カルボニル蒸気を分解 |

| 電解鉄粉 | 塩化鉄水溶液の電気分解 |

| 水噴霧パウダー | ウォータージェットで溶けた鉄を霧状にする |

| 真空アニール粉 | 水素雰囲気でのアニール |

カルボニル鉄粉 は純度が高く、500℃まで酸化に耐える。気孔率は低いが、流動性は劣る。

電解パウダー は、非常に純粋で緻密な球状粒子で、プレスに適している。1000℃まで特性を保持する。

水噴霧パウダー は酸素含有量が高いが、圧縮性に優れ、1200℃の範囲まで安定である。

真空アニール粉 は、アニール処理により慎重に制御された特性を持つ。1200℃以上の酸化に耐える。

これらの製造ルートでは、追加処理によって粉末密度、粒度分布、その他のパラメーターをカスタマイズすることができる。

高温鉄粉の代表的な用途

耐熱性と耐酸化性が向上しているため、高温用鉄粉は過酷な環境でも十分に機能する:

| 産業 | 用途 |

| 自動車 | ブレーキパッド、摩擦部品、ベアリング |

| 航空宇宙 | エンジン、機体、サーマルコーティング |

| エレクトロニクス | 焼結フェライト、インダクタ、溶接点 |

| エネルギー | 水素貯蔵媒体、燃料電池 |

| インダストリアル | 溶接棒、焼結部品、接点 |

自動車産業 は、ブレーキパッド、シリンダーライナー、ボールベアリング、ギア、その他の摩擦・可動部品に高温パウダーを使用している。

航空宇宙用途 タービンエンジン部品、着陸装置、機体の熱保護コーティング、レドームなどが含まれる。

エレクトロニクス利用 インダクターとしての焼結フェライトに加え、溶接チップ、電極、電気接点をカバー。

エネルギー部門 は、高温粉末の水素貯蔵能力を燃料電池に活用する。

工業用 溶接棒、3Dプリント工具、電気接点など、耐熱性/耐酸化性の向上はあらゆる面でメリットがある。

各部門の熱需要がますます高まっているため、使用量は拡大し続けるはずだ。

高温用鉄粉の代表的な仕様

高温用鉄粉は、最終用途の要求に合わせた正確な仕様を持っています:

| パラメータ | 典型的な範囲 |

| 平均粒子径 | 10 – 200 ミクロン |

| 見かけ密度 | 2 – 4 g/cm3 |

| 熱安定性 | 最高 1000 – 1300°C |

| 純度(Fe含有量) | 98%、最高99.9 |

| 酸素レベル | 3000 ppm |

| 製造方法 | カルボニル、電解、水アトマイズ |

粒子径 通常は10~200μmだが、特殊な超微粉 <5 μmグレードも製造されている。サイズは粉末のプレスや焼結に影響する。

見掛け密度 2-4 g/cm 3で、良好な流動性と圧縮性を確保する。より高い密度は安定性を向上させる。

純度レベル 最も純度の高いグレードでは、鉄含有量は99.9%に達する。酸素などの不純物は高温強度に影響する。

酸素含有量 は最小化されており、ほとんどのグレードの酸素濃度は <3000 ppm である。酸素濃度が低いほど耐熱性が向上する。

これらのパラメーターを最適化することで、パウダーは溶接棒からブレーキパッドに至るまで、アプリケーションの要件に適合する。

高温用鉄粉の比較評価

生産方法の主な違いは、相対的な利点と限界を浮き彫りにする:

| カルボニル鉄粉 | 電解鉄粉 | 水アトマイズ鉄粉 | |

| 純度 | 非常に高い | 非常に高い | 中程度 |

| 酸素レベル | 低い | 非常に低い | 高架下 |

| コスト | 中程度 | 高い | 低コスト |

| 熱安定性 | 500℃まで | 1000℃まで | 1300℃まで |

| 形態学 | 丸みを帯びた不規則な形 | 球形ユニフォーム | 樹状突起の凹凸 |

カルボニル鉄 は、500℃まで耐性のある非常に純粋なパウダーを手頃な価格で提供する。粒子は丸みを帯びた不規則な形状をしています。

電解鉄 は極めて純度が高く、プレスに最適な均一な球状形態を持つ。約1000℃に耐える。

水噴霧パウダー より高い酸素を含むが、コストは最も低い。1300℃を超える熱安定性。粒子形状は不均一な樹枝状。

純度、粒子形状、酸素含有量、コストなどの要素をバランスさせることで、バイヤーは最適な高温粉末を選ぶことができる。

グローバルサプライヤー 高温鉄粉

大手鉄粉メーカーの多くは現在、高温対応の特殊グレードを提供している:

| 会社概要 | 本社所在地 |

| ヘガネス | スウェーデン |

| BASF | ドイツ |

| リオティント・メタル・パウダーズ | カナダ |

| JFEスチール | 日本 |

| アメス | アメリカ |

| CNPCパウダー | 中国 |

スウェーデンの巨人 ヘガネス カルボニルとアトマイズした高温鉄粉を作る。

BASF は、600℃の環境に耐えるカルボニルグレードを生産している。

リオティント・メタル・パウダーズ カナダに本社を置き、特殊な水噴霧パウダーを製造している。

日本企業 JFEスチール は高純度の電解タイプとカルボニルタイプを提供している。

AMES社 は、カスタム処理高温粉末を提供している。

中国国有 中国石油天然気集団公司 は、鉄粉製品の大手ローカルサプライヤーです。

世界中に複数のメーカーが存在するため、バイヤーは高性能素材を調達する選択肢がある。

比較価格

高級粉末製品として、高温グレードはより高い価格を要求される:

| 鉄粉タイプ | 平均価格帯 |

| カルボニル鉄粉 | kg あたり $7 – $15 |

| 電解鉄粉 | kgあたり$15 – $30 |

| 水噴霧鉄粉 | kg あたり $2 – $10 |

| 焼鈍低炭素鋼粉 | kg あたり $3 – $7 |

料金は、以下の条件によって異なる:

- 純度

- 粉末密度

- 粒度分布

- 製造方法

- 発注量

一般的に高温用粉末の価格は、標準的な鉄粉価格の2~10倍です。しかし、強化された特性により、重要な用途では割高な価格設定が正当化されます。

よくある質問

高温鉄粉とは?

1000~1200℃まで酸化せず、磁性を失わない鉄粉。極端な高温でも劣化しにくい。

高温鉄粉を使う産業は?

自動車、航空宇宙、エレクトロニクス、溶接、コーティング、エネルギー、工業の各分野で、高熱部品に鉄粉が利用されている。

高温パウダーはどのような製造方法で作られるのか?

主な方法は、粉末の特性を最適化するためのカルボニル分解、電解、水アトマイズ、真空アニールである。

高温用パウダーの利点は何ですか?

より優れた耐熱性と耐酸化性により、極端な温度にさらされるブレーキパッド、タービンブレード、電気接点で信頼性の高い性能を発揮します。

高温用鉄粉の価格は?

製造ルート、純度、密度、粒度分布などの特性により、1kgあたり7~30ドル。コストは標準鉄粉の2~10倍。

結論

独自の耐熱性と耐酸化性を持ち、1000℃を超える高温でも強度を維持する高温用鉄粉は、従来のグレードでは達成できなかった重要な性能を発揮します。世界的な大手サプライヤーは、純度、密度、粒度分布、およびコスト要因を精密に指定することにより、産業用途の要件に合わせたカルボニル、電解、および水アトマイズ高温粉末を提供しています。高価格にもかかわらず、自動車用ブレーキ、航空宇宙用エンジン、工業用溶接、過酷な条件に直面する電気接点などでは、強化された特性によって採用が正当化される。各分野で高熱の要求が絶えず高まる中、高温用鉄粉は、炎天下で新たな性能のフロンティアを切り開く貴重な役割を果たしています。

Additional FAQs: High Temperature Iron Powder

1) What alloying or treatments improve High Temperature Iron Powder performance above 1000°C?

- Small additions of Cr, Al, Si, or rare earths, plus controlled vacuum/hydrogen annealing, enhance oxide scale stability. Surface passivation and low oxygen (≤3000 ppm, ideally ≤1500 ppm) slow oxidation and grain growth.

2) Which powder morphology is best for high-temperature sintering?

- Spherical or rounded particles improve flow and packing for uniform density; slightly irregular water‑atomized powders can increase green strength but raise oxygen. Choose based on the sintering route and target density.

3) How do I qualify a High Temperature Iron Powder for brakes or friction parts?

- Validate PSD (e.g., D10/D50/D90), chemistry (O, N, C, S), compressibility, green strength, sintered density, and high‑temp wear (pin‑on‑disc), plus oxidation kinetics (TGA) and thermal shock cycling. Reference MPIF/ASTM standards.

4) Can High Temperature Iron Powder be used in AM (3D printing)?

- Yes, primarily in binder jetting and laser powder bed fusion with specialized process windows. Oxygen levels, preheat, and inert handling are critical to limit oxidation and preserve magnetic/mechanical properties.

5) What storage/handling prevents performance loss?

- Keep sealed under dry inert gas or desiccant, maintain RH <30%, avoid repeated thermal cycling, and minimize exposure to air during staging. Re‑test O/N/H after long storage or reuse cycles.

2025 Industry Trends: High Temperature Iron Powder

- Low‑oxygen processing: Wider adoption of hydrogen recirculation and inert pack‑out reduces oxygen by 10–25% vs. 2023 baselines.

- Electrification drives friction materials: EV brake system redesigns still require high‑temp stable powders for parking/emergency brakes and heavy‑duty fleets.

- AM prototyping to production: Binder jetting of high‑temp iron blends scales for tooling and induction components with tailored porosity.

- Digital powder passports: Lot genealogy (PSD, O/N/H, anneal history) increasingly required by aerospace/automotive Tier‑1s.

- Sustainability: EPDs, recycled feedstock content tracking, and closed‑loop scrap recovery become standard in RFQs.

2025 Snapshot: Benchmarks for High Temperature Iron Powder (Indicative)

| メートル | 2023 | 2024 | 2025 YTD (Aug) | 備考 |

|---|---|---|---|---|

| Typical oxygen content (ppm) | 2500–3500 | 2200–3000 | 1800–2800 | Hydrogen recirculation, inert pack‑out |

| Sintered density at 1120–1250°C (g/cm³) | 6.6–7.1 | 6.7–7.2 | 6.8–7.3 | Mix/lube and PSD optimized |

| Oxidation mass gain at 1000°C, 1 h (mg/cm²) | 1.8–2.6 | 1.6–2.3 | 1.4–2.1 | Minor alloying + passivation |

| Brake pad wear rate at 400–600°C (10⁻⁷ mm³/N·m) | 4–8 | 3.5–7 | 3–6 | Formulation dependent |

| AM‑suitable spherical HT Fe availability | 限定 | 中程度 | Broadening | More atomized/treated grades |

| Lots with digital passports (%) | ~30 | ~45 | ~60–65 | Aerospace/auto qualification |

Sources:

- MPIF Standards (powder metallurgy property methods): https://www.mpif.org

- ASTM B212/B214/B527 (powder characterizations), E1019 (O/N/H): https://www.astm.org

- ISO/ASTM 52907 (AM feedstock), 52904 (LPBF of metals): https://www.iso.org

Latest Research Cases

Case Study 1: Low‑Oxygen Water‑Atomized Iron for Heavy‑Duty Brake Pads (2025)

Background: A commercial vehicle OEM needed stable friction at 500–650°C with reduced oxidation and wear.

Solution: Qualified water‑atomized High Temperature Iron Powder with hydrogen anneal and surface passivation; tightened PSD for packing uniformity; implemented digital powder passports.

Results: Oxygen 2900→1900 ppm; wear rate −22% at 550°C; fade reduced by 15%; scrap −12% in pressing due to improved fill and density uniformity.

Case Study 2: Binder Jetting of High Temperature Iron Induction Tooling (2024)

Background: A tooling supplier sought faster lead times for induction fixtures operating at 800–950°C.

Solution: Adopted spherical high‑temp iron powder (D50 ≈ 35 µm) for binder jetting; optimized debind/sinter schedule and inert cooling; applied thin ceramic washcoat for oxidation resistance.

Results: Lead time −40%; dimensional yield +9%; 800°C thermal cycling (500 cycles) showed <3% property drift; total cost −18% vs. machined wrought fixtures.

Expert Opinions

- Prof. Hamid Garmestani, Professor of Materials Science, Georgia Tech

- “Controlling oxygen and pore topology in High Temperature Iron Powder is pivotal; both dictate oxide scale growth and creep at service temperature.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “For AM with high‑temp iron grades, PSD tails and moisture control are as critical as laser parameters to suppress oxidation‑induced porosity.”

- Helena Sjöström, Senior R&D Manager, Höganäs AB

- “Hydrogen‑efficient annealing and certified powder passports are becoming baseline expectations for friction and high‑temp structural applications.”

Practical Tools/Resources

- MPIF Design and Material Standards for PM components: https://www.mpif.org

- ASTM B243 terminology; B212/B213/B214/B527 powder tests; E1019 O/N/H: https://www.astm.org

- ISO/ASTM 52907 (AM powder quality), 52904 (LPBF metals): https://www.iso.org

- NIST materials data and AM‑Bench: https://www.nist.gov/ambench

- Senvol Database for AM material–machine mapping: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced a 2025 benchmark table with sources; provided two recent case studies; added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if MPIF/ASTM tighten oxygen limits, major advances in hydrogen annealing reduce O by >20%, or AM adoption of HT iron grades materially expands in production RFQs**