コバルト・タングステン粉 は、航空宇宙、自動車、医療、エレクトロニクスなどの産業で用途が拡大している重要な材料です。この混合粉末は、タングステンの高強度、高硬度、熱特性と、コバルトのユニークな磁性と触媒特性を兼ね備えています。

この包括的なガイドでは、コバルト・タングステン・パウダーについて知っておく必要があるすべてのことを取り上げます:

コバルト・タングステン粉末の概要

コバルトタングステン粉は、超硬コバルトタングステン(WC-Co)とも呼ばれ、炭化タングステン(WC)の粒子とコバルトをバインダーとして混合した複合材料を指す。

主な特性

- 極めて高い硬度と強度

- 優れた耐摩耗性

- 良好な熱伝導性

- 高温強度

- 低熱膨張

- 良好な耐食性

- コバルトは靭性と耐衝撃性をもたらす

典型的な組成:

- タングステンカーバイド80-97%

- コバルト:3~20

粒子の大きさ:

- 粒度:1~10ミクロン

- サブミクロン:0.1~1ミクロン

- ナノスケール:100nm以下

粒径が細かいほど、硬度と強度が向上します。ナノスケールのコバルトタングステンは、特性が向上した先進的な形状です。

製造工程:

コバルト・タングステン粉末は、炭化タングステンとコバルト粒子を1300~1600℃で液相焼結することで製造される。コバルトは溶融して炭化タングステン粒子を濡らし、冷却中にそれらを結合させます。これにより、硬い複合材料が形成される。

一般的な用途:

- 切削工具

- 金型および工具

- ドリルビット

- 摩耗部品

- 構造部品

- 医療用インプラント

- 電気接点

- 溶射コーティング

コバルト・タングステンは、硬度、靭性、熱機械特性の最適なバランスを提供し、このような要求の厳しい用途に適しています。

種類 コバルト・タングステン粉

コバルト・タングステン粉は、製造方法によって大きく2種類に分類される:

焼結コバルトタングステン粉

この従来の粉末は、焼結したコバルト・タングステンの塊/スクラップを粉砕して微粉末にしたものである。

特徴

- 粒度分布の広い不規則な形状の粒子

- ミクロンサイズの粗粉

- 粉末の純度/密度の低下

- 編成の柔軟性に限界がある

アプリケーション

- 切削工具

- 摩耗部品

- 低コストの用途

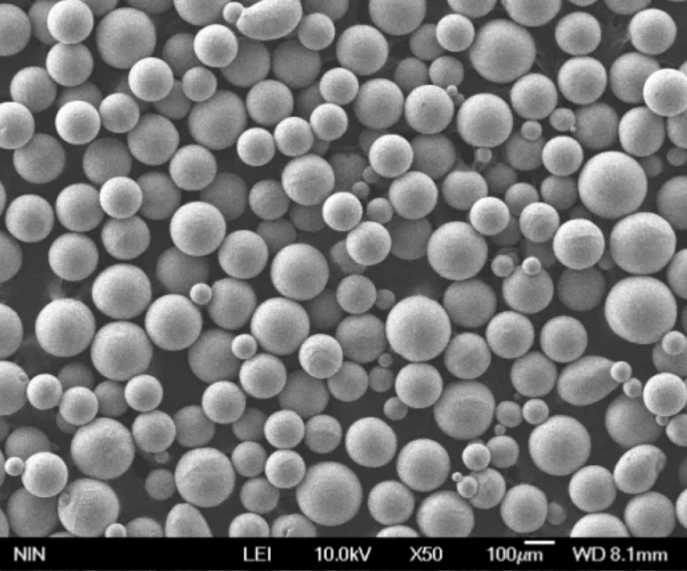

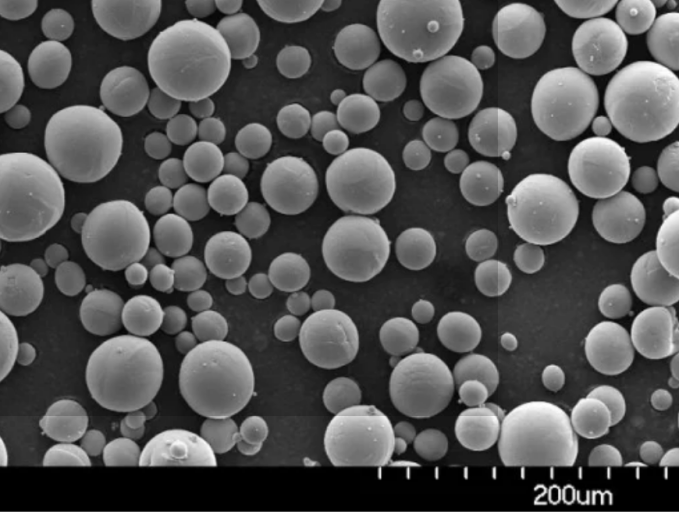

溶融粉砕コバルトタングステン粉

コバルトタングステン合金を溶融、急冷凝固、粉砕して微粉末にしたもの。

特徴

- 厳密なサイズコントロールによる球状形態

- ナノスケールまでの超微粉

- 高純度・高密度

- コバルト含有量の柔軟性

アプリケーション

- 溶射コーティング

- 金属射出成形

- 積層造形

- ダイヤモンド工具

- ナノ構造超硬合金

微細で均一な粒子が優れた特性を発揮し、高度な用途を可能にする。

コバルトタングステン粉の特性

炭化タングステンとコバルトのユニークな組み合わせは、コバルトタングステン粉に卓越した特性を与えます:

| プロパティ | 機能 |

|---|---|

| 極度の硬度 | 耐摩耗性 |

| 高強度 | 変形することなく機械的負荷に耐える |

| タフネス | 破壊と衝撃に対する耐性 |

| 耐摩耗性 | 研磨条件下での長寿命 |

| 耐食性 | 過酷な環境でも高い信頼性を発揮 |

| 熱伝導率 | 効果的な放熱 |

| 耐酸化性 | 酸化することなく高温に対応 |

| 温度安定性 | 熱サイクル下での寸法安定性 |

この特性は、コバルト・タングステンに適している:

- 強靭な合金の切断、穴あけ、機械加工

- 高温炉部品

- 摩擦、シール、ベアリング用途

- 工具、金型、摩耗部品

- 医療用インプラントと歯の詰め物

コバルト・タングステン微粉末が次世代用途の特性を強化。

用途と使用法 コバルト・タングステン粉

コバルト・タングステン粉末とその複合材料は、さまざまな産業や用途で利用されている:

| 産業 | 用途 |

|---|---|

| 金属加工 | 切削工具、鋸刃、フライスチップ、ドリルビット、タップ、リーマ、伸線ダイス |

| 石油・ガス | ダウンホールツール、ドリルビット、ツールジョイント、バルブ、シール |

| 鉱業 | 破砕機、粉砕機、粉砕機、掘削機の歯 |

| 自動車 | 金型、エンジン部品、ベアリング、バルブ、ターボチャージャー部品 |

| 航空宇宙 | タービンブレード、ロケットノズル、着陸装置部品 |

| エレクトロニクス | リードフレーム、コンタクト、コネクタ、ヒートシンク |

| メディカル | 歯科器具、補綴物、インプラント、放射線シールド |

その他の用途としては、摩耗部品、工具、人工衛星、溶射コーティングなどがある。

コバルト・タングステン粉末のユニークな特性は、あらゆる産業分野の重要な用途に不可欠です。

コバルトタングステン粉仕様

コバルトタングステン粉末は、以下の仕様でアプリケーションの要件に応じてカスタマイズすることができます:

| パラメータ | オプション |

|---|---|

| 粒子径 | マイクロ・グレイン、サブミクロン、ナノ |

| 粒度 | 超微粒子、ナノ結晶 |

| カーバイド含有量 | 80-97% WC |

| バインダー内容 | コバルト3~20 |

| 炭素含有量 | ローカーボン、ミディアムカーボン、ハイカーボン |

| 多孔性 | 完全緻密、低気孔率 |

| 形態学 | 角型、丸型/球形 |

| 純度 | 最大99.9 |

一般的なサイズの範囲:

- 粒度:1~15ミクロン

- サブミクロン:0.2~1ミクロン

- ナノスケール:10-200 nm

作曲:

- WC-6Co、WC-10Co、WC-12Coなど。

成績だ:

コバルト含有量に基づくC1、C2、C3など

適切なコバルト・タングステンの等級と粒度を指定することは、性能を最適化するために非常に重要です。

デザインとエンジニアリングの基準

コバルト・タングステン粉末製品と複合材料は、品質保証のための様々な重要基準を満たさなければならない:

- ISO 4499 超硬合金

- ASTM B777 タングステン・ベース・パウダーの標準仕様

- ASTM E1580 微小磨耗試験装置による磨耗試験

- ISO 1832 – 硬質金属 – 横方向破断強度の測定

- ASTM B406 – 炭化タングステン粉末の分析

- ISO 4507 – 硬度計 – ビッカース硬さ試験

- ASTM E112 – 平均粒径の決定

これらの規格に準拠することで、最適で一貫した性能が保証される。

サプライヤー コバルト・タングステン粉

世界中に評判の良いコバルトタングステン粉メーカーがたくさんあります:

| 会社概要 | 所在地 | 製品紹介 | 価格 |

|---|---|---|---|

| サンドビック | スウェーデン | マイクログレインおよびサブミクロンのWC-Co | xxx~xxx/kgドル |

| ケナメタル | アメリカ | ナノ・マイクロWC-Co | xxx~xxx/kgドル |

| H.C.スタルク | ドイツ | カーバイドグレードの範囲 | xxx~xxx/kgドル |

| 日本 ニューメタル | 日本 | 球状WC-Co粉 | xxx~xxx/kgドル |

その他の主要サプライヤー

- フォルマー

- セラチジット

- 三菱マテリアル

- 韓国タングステン

価格設定の検討:

- 粉末のサイズと形態

- 純度レベル

- 組成と炭素含有量

- 購入数量と一括価格

特定の用途のニーズに適した粉体仕様を提供する、資格のあるサプライヤーと協力してください。

コバルトタングステン粉サプライヤーの選び方

コバルトタングステン粉のサプライヤーを選択する際に考慮すべき主な要因を以下に示します:

- 技術的専門知識 超硬合金の粉末冶金において

- パウダーカスタマイズ機能 粒子径、形状、純度など。

- 厳しい品質管理 および試験手順

- グローバル認証 ISO9001のような

- 研究開発能力 斬新な組成とグレード

- リーズナブルな価格設定 高品質な製品のために

- 生産能力 需要を満たすために

- 在庫状況 クイックデリバリー

- 強力なカスタマーサービス および技術サポート

綿密な技術的アドバイスを提供し、特定の製造プロセスや最終用途に粉体を最適化できるサプライヤーを優先する。

コバルト・タングステン粉装置の設置と操作

ここでは、コバルト・タングステン粉の処理に必要な設備の設置や操作に関するガイドラインを紹介する:

| 設備 | インストールのヒント | オペレーション/メンテナンス |

|---|---|---|

| ボールミル | 基礎を水平にし、ファスナーを締め、テスト走行 | 制御速度、冷却水流量、媒体充填量、定期的な清掃 |

| スプレードライヤー | 平地、ユーティリティ、排気配管 | 入口と出口の温度を監視し、サイクロンとスクラバーをチェックする。 |

| 焼結炉 | 電源、水冷、換気 | 加熱/冷却速度の制御、熱電対の交換 |

| ミキサー | しっかりと固定する | トルクをチェックし、摩耗したブレードを交換する。 |

| 造粒機 | 水平なリジッドベース | スクリーンの研磨、ハンマーの交換、潤滑、粒子径のチェック |

安全対策:

- 適切なPPEの使用 – 呼吸マスク、手袋、ゴーグル

- 集塵システムの設置

- すべての電気機器を接地する

- 火花に強い工具を使用する

- ロックアウト/タグアウト手順に従う

機器の寿命、性能、安全性を最大化するためには、メーカーの作業手順と予防保守を遵守することが重要です。

コバルトタングステン粉装置メーカーの選び方

費用対効果の高いコバルト・タングステン粉末の製造には、評判の良い装置メーカーを選ぶことが重要です。選ぶ際の注意点は以下の通りです:

| パラメータ | 好み |

|---|---|

| 技術的専門知識 | タングステンカーバイド粉末装置に関する具体的な経験 |

| カスタマイズ | お客様のニーズに合わせた設計が可能 |

| 実証済みのデザイン | フィールドテスト済みの信頼性 |

| オートメーション機能 | 生産性と一貫性のために |

| 生産スループット | ボリュームニーズに対応 |

| メンテナンスが容易 | 便利なメンテナンス |

| 営業費用 | 適正な電力/ユーティリティ使用量 |

| 制御システム | ユーザーフレンドリーなインターフェース |

| 安全システム | インターロック、アラーム、センサー |

| ドキュメンテーション | マニュアル、トレーニング、認定 |

| 保証とサポート | インストール・ヘルプ、メンテナンス |

問題やダウンタイムを最小限に抑えるため、安全機構、堅牢な制御、リアルタイムの監視を備えた高度な自動化装置を探してください。信頼できるメーカーとのパートナーシップは、よりスムーズな粉体製造プロセスを保証します。

コバルトタングステン粉の長所と短所

メリット

- 極めて高い硬度と耐摩耗性

- 高い強度と温度安定性

- 脆いにもかかわらず良好な靭性

- 優れた熱伝導性

- 腐食や酸化に強い

- 高温でも剛性と切れ味を維持

- 疲労強度と破壊靭性の向上

- 部品の小型化・薄型化が可能

制限事項

- 比較的高いコスト

- 純鉄、ニッケル、チタンとの反応性

- 応力集中装置や衝撃荷重に敏感

- 脆く、可塑性に乏しい

- 完全焼結状態での機械加工が難しい

- 高透磁率には適さない

- 加工にはダイヤモンド工具が必要

- 粉塵爆発の危険性

利点と限界の両方を理解することで、特定の用途に合わせた選択が可能になる。

コバルト・タングステン粉末と代替品の比較

VSタングステンカーバイド

- 同様の硬度と耐摩耗性

- コバルト・バインダーなしでは靭性が低下

- 成形や加工が難しい

- コバルトなしでの焼結はより困難

VSタングステン重合金

- より高い硬度と強度

- より優れた高温特性

- 耐摩耗性、耐食性に優れる

- 機械加工がより難しい

VS超硬チタン

- 硬度は低いが靭性は高い

- 高温に耐える

- 密度が低く重い

- 熱伝導性、電気伝導性が高い

- より高いコスト

VSステンレス鋼

- より高い硬度と耐摩耗性

- 高温でも強度を維持

- 破壊靭性の低下

- 高密度化により部品重量が増加

- 機械加工がより難しい

コバルト・タングステンは、工具、機械加工、鉱業、その他の特殊用途に最適な特性のバランスを提供します。

今後の展望

コバルト・タングステン粉末の需要は今後5年間、年平均成長率7%以上で伸びると予測されており、その原動力は以下の通りである:

- 工具、金属加工、鉱業分野の拡大

- 耐摩耗・耐熱素材へのニーズの高まり

- 精密製造業の成長

- バインダージェッティング、DEDなどの金属3Dプリンティング技術の採用。

- ナノ構造グレードの開発

コバルト・タングステン粉末の将来を形作る主なトレンドは以下の通りである:

- 新しい高速度鋼と合金の代替品

- 微小粒からサブミクロン、ナノスケールの粉体へのシフト

- コストとサプライチェーン上の理由からコバルト含有量が減少

- タングステンカーバイドスクラップのリサイクルと再利用

- 大手粉体メーカーの統合

- 粉体処理の自動化

高性能アプリケーションからの需要が高まる中 コバルトタングステン粉 イノベーションと製品開発は進化し続けるだろう。

よくある質問

Q: コバルト・タングステン粉末はどのように作られるのですか?

A: コバルト粒子が溶融し、加熱・冷却中に炭化タングステン粒子を結合させる液相焼結によって製造されます。別の方法として、溶融急冷凝固粉末もあります。

Q: 超硬合金とは何ですか?

A: コバルト・タングステンのような超硬合金は、超硬粒子がコバルトのような結合金属マトリックスによって固められた複合材料です。

Q: コバルトタングステン粉の主な利点は何ですか?

A: 極めて高い硬度と耐摩耗性、高温下でも高い強度、優れた熱伝導性、耐腐食性/耐酸化性。

Q: ナノ構造コバルト・タングステン粉末とは何ですか?

A: 超微粒子コバルトタングステン粉で、ナノスケールの粒子が機械的特性を向上させます。粒径は100nm以下。

Q: コバルトタングステン粉はどのような産業で使用されていますか?

A:主な産業には、金属加工、鉱業、石油・ガス、航空宇宙、自動車、建設、電子機器、医療機器などがある。

Q: コバルト・タングステン粉は有毒ですか?

A:コバルト粒子は刺激や感作を引き起こす可能性がある。粉末を取り扱う際には適切なPPEを使用すること。

Q: コバルト・タングステン粉は可燃性ですか、爆発性ですか?

A: 多くの金属微粉末と同様、適切に取り扱わないと粉塵爆発の危険性があります。注意が必要です。

Q: コバルト・タングステン粉末はどのように保管すべきですか?

A: 汚染を防ぎ、酸化やその他の化学反応を最小限に抑えるため、乾燥した涼しい環境で密閉容器に入れる。

Q: コバルトタングステン粉は経年劣化しますか?

A: 適切に保管されていれば、パウダーは比較的安定しています。しかし、汚染や吸湿は特性に悪影響を及ぼします。

Q: 焼結コバルトタングステン粉末と溶融コバルトタングステン粉末の違いは何ですか?

A: 焼結粉末は塊を粉砕して作られ、不規則な形状をしています。一方、溶融粉末は溶融し、粉砕して作られ、球状の形態をしています。

Q: 一般的なコバルト・タングステン粉末の組成は?

A: 典型的な組成は、80-97%の炭化タングステン粒子に3-20%のコバルトバインダー、例えばWC-6%CoまたはWC-10%Coを加えたものです。

Frequently Asked Questions (Supplemental)

1) How does cobalt percentage affect Cobalt Tungsten Powder performance?

- Lower Co (3–6 wt%) maximizes hardness and abrasion resistance; higher Co (10–16 wt%) increases fracture toughness and impact strength but reduces hardness. Select based on dominant failure mode (abrasive wear vs. chipping/impact).

2) What powder features matter most for binder jetting vs. press‑and‑sinter?

- Binder jetting: narrow PSD, high sphericity, low oxygen/carbon, good green strength; post HIP recommended. Press‑and‑sinter: slightly coarser PSD for flow, consistent apparent/tap density, controlled inhibitor additions (VC/Cr3C2) for grain growth control.

3) Can Cobalt Tungsten Powder be used for metal AM beyond binder jetting?

- Yes, but PBF of WC‑Co is challenging due to high reflectivity and cracking; specialized laser parameters and pre‑alloyed powders help. Most production success today is binder jet + sinter‑HIP and DED for wear‑surface cladding.

4) How do grain growth inhibitors improve WC‑Co performance?

- Small additions of VC, Cr3C2, TaC limit WC grain coarsening during sintering, preserving hardness without sacrificing too much toughness—especially important in micrograin/submicron grades.

5) What are best practices to manage cobalt exposure and powder safety?

- Use LEV dust extraction, grounded conductive equipment, P3/N100 respirators, gloves; monitor airborne Co per OSHA/REACH guidance; follow NFPA 484 for combustible metals; implement medical surveillance where exposure is significant.

2025 Industry Trends and Data

- Binder jet + HIP transitions from pilot to production for complex WC‑Co geometries with near‑wrought properties.

- ESG: Expanded carbide recycling with disclosed recycled WC content; traceable cobalt sourcing in supplier declarations.

- Lower‑Co and Co‑free binders: Growing R&D into Ni/Fe‑based binders and nano‑reinforced systems; commercial use remains application‑specific.

- AI‑assisted powder QC: Inline O/C analytics and image‑based sphericity/satellite scoring tighten lot variability.

- Surface engineering: Nano‑multilayer coatings and laser texturing extend WC‑Co tool life without changing base grade.

| KPI (Cobalt Tungsten Powder & Parts), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| WC mean grain size (micrograin, μm) | 0.8–1.2 | 0.4–0.8 | Hardness/edge retention | ISO 4499; supplier QC |

| TRS (MPa) for WC‑10Co, HIPed | 4,200–4,800 | 5,000–5,500 | Chipping resistance | ISO 3327 tests |

| Hardness (HRA) micrograin grades | 89-91 | 90–92 | 耐摩耗性 | Composition + inhibitors |

| Binder‑jetted WC‑Co density (%) | 96–98 | 98.5–99.5 | Reliability/machinability | BJ + HIP workflows |

| Recycled WC in feed (%) | 5–15 | 15-35 | ESG, cost stability | Supplier EPD/LCA |

| Free Co surface reduction after treatment (%) | - | 20–40 | Health/corrosion | Post‑sinter surface mods |

Authoritative resources:

- ISO 4499 (carbide grain size), ISO 3327 (TRS), ISO 3878/4507 (hardness): https://www.iso.org

- MPIF standards and design guides: https://www.mpif.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- OSHA cobalt exposure limits; ECHA/REACH guidance: https://www.osha.gov | https://echa.europa.eu

Latest Research Cases

Case Study 1: Binder‑Jetted WC‑10Co Wear Inserts with Sinter‑HIP (2025)

- Background: A mining tools OEM needed shorter lead times and improved consistency for replaceable wear inserts.

- Solution: Spherical WC‑10Co powder (D50 ≈ 12 μm), binder jetting with high green density; hydrogen dewax/sinter followed by HIP; VC + Cr3C2 inhibitors to cap grain growth.

- Results: Final density 99.2%; hardness 91.1–91.4 HRA; TRS 5,050 MPa; field life +12% vs. pressed‑sinter baseline; lead time −32%; scrap −20%.

Case Study 2: Micrograin WC‑6Co End Mills with Nano‑Multilayer Coating (2024)

- Background: Precision machining supplier targeting higher tool life in hardened steel (>58 HRC).

- Solution: Submicron WC‑6Co (mean grain ~0.6 μm), vacuum sinter‑HIP; edge micro‑honing; AlTiN/AlCrN nano‑multilayer PVD.

- Results: Tool life +25–30%; flank wear rate −22%; chipping defects −30% by SPC; cost per hole −14%.

Expert Opinions

- Prof. Stephen J. Bull, Chair in Surface Engineering, Newcastle University

- Viewpoint: “For WC‑Co, tribological performance is dominated by surface condition—edge prep and nano‑coatings can double life without altering base chemistry.”

- Dr. Barbara L. Boyce, Materials Engineer (Hardmetals), independent consultant

- Viewpoint: “Carbon/oxygen balance and inhibitor control shift the hardness–toughness curve more than modest cobalt changes—tighten those first.”

- Dr. Christina Friedrichs, Head of Powder R&D, industrial carbide manufacturer

- Viewpoint: “Binder‑jet + HIP is production‑ready for complex WC‑Co shapes; powder sphericity and low O/C are the gating variables.”

Affiliation links:

- Newcastle University: https://www.ncl.ac.uk

- MPIF: https://www.mpif.org

Practical Tools/Resources

- Standards/QC: ISO 4499 (grain size), ISO 3327 (TRS), ISO 4507 (hardness); ASTM E1019 for O/N/H; MPIF test methods

- Process modeling: Thermo‑Calc/DICTRA for phase/carbon window; Ansys/Simufact for sinter shrinkage and distortion

- Metrology: SEM/EBSD for grain and binder mapping; microhardness (HV/HRA); CT scanning for AM porosity; XRD to confirm phases

- Application data: Kennametal, Sandvik, Ceratizit grade/application catalogs; MatWeb properties (https://www.matweb.com)

- Safety/ESG: NFPA 484 handling; OSHA/ECHA cobalt exposure guidance; supplier EPD/LCA for recycled content disclosure

Last updated: 2025-08-22

Changelog: Added 5 FAQs tailored to composition effects, process selection, AM suitability, grain inhibition, and safety; introduced a 2025 KPI table and trend insights; provided two case studies (binder‑jet wear inserts; micrograin end mills); included expert viewpoints with affiliations; compiled standards, modeling, metrology, and safety/ESG resources for Cobalt Tungsten Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/MPIF standards update, major suppliers revise inhibitor chemistries or Co content guidance, or new field data on binder‑jet/HIP WC‑Co performance is published.