従来の製造方法を凌駕する特性を持つ部品が、ただ作られるのではなく、層ごとに丹念に作られる世界を想像してみてほしい。これが3Dプリンティングとしても知られる積層造形の領域であり、この革命のキーパーソンは、言わずと知れたヒーローである。 コバルト基合金粉末.

コバルト基合金粉末とは?

コバルトベースの合金粉末は、コバルトが主役となる細かく粉砕された金属混合物である。まるでスーパーヒーローのチームのように、コバルトはその強みをクロム、モリブデン、タングステン、ニッケルといった他の元素と組み合わせることで、ユニークな特性を生み出します。これらの特別に調合された粉末は、レーザー溶融や電子ビーム溶融などの技術によって高性能部品を作るための構成要素となっている。

コバルト基合金粉末の調製法

この金属の驚異を呼び起こすには、主に2つの方法がある:

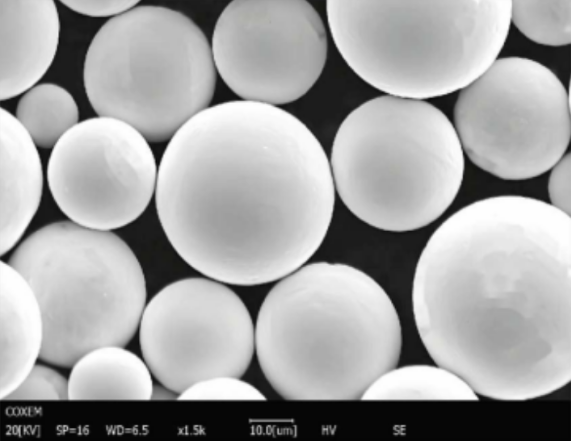

- ガス霧化: 溶融金属が高圧ガス流の下で、ふるいを通して注がれるのを想像してほしい。急速に冷却された液滴は、3Dプリントに理想的な、完璧に近い小さな球体に凝固する。

- 水の霧化: ガスアトマイズと似ているが、ガス流の代わりにウォータージェットが溶融金属を分解し、より不規則な粉末形態が得られる。

の特性 コバルト基合金粉末

この強大な金属の驚異は、さまざまな用途でかけがえのないものとなる特徴を兼ね備えている:

- 高温強度: 灼熱のジェットエンジンの轟音を思い浮かべてほしい。コバルトベースの合金粉末は、ゆがんだり、完全性を失うことなく、そのような極限状態に耐えることができる。

- 耐食性: 海水、過酷な化学薬品-これらの要素は、コバルト基合金部品に脅威を与えません。

- 耐摩耗性: 多くの部品にとって摩擦は大敵です。しかし、コバルトベースの合金粉末は磨耗や損傷をものともせず、部品の機能を長期間維持します。

- 生体適合性: 人生を変えるようなインプラントを求める人々にとって、コバルトをベースとした合金は、生体親和性のために特別に処方されたものであり、人体に優しく、歯科インプラントや人工関節に最適である。

コバルト基合金粉末の応用分野

コバルト基合金粉末の汎用性は、幅広い産業に及ぶ:

| 産業 | 用途 |

|---|---|

| 航空宇宙 | タービンブレード、燃焼器ライナー、着陸装置部品 |

| 自動車 | 高性能エンジン部品、軽量部品 |

| メディカル | 歯科インプラント、人工関節、手術器具 |

| 化学処理 | ポンプ、バルブ、熱交換器 |

| 石油・ガス | ドリルツール、ダウンホールコンポーネント |

| 消費財 | 切削工具、耐摩耗部品 |

一般的なコバルト基合金粉末モデルとその用途

ここでは、コバルトを主成分とする合金粉末の具体的なモデルとその強さについて深く掘り下げてみよう:

- CoCrMo(コバルト・クロム・モリブデン): 高温強度、耐食性、生体適合性に優れた主力素材。航空宇宙、医療、化学処理用途に広く使用されている。

- CoCrW(コバルト・クロム・タングステン): CoCrMoに比べ、さらに優れた耐摩耗性を誇り、ベアリングや切削工具などの用途に最適です。

- インコネル(ニッケル・クロム・コバルト): コバルトを主成分とする合金粉末で、過酷な環境と高温に対する卓越した耐性で知られる。ジェットエンジン、熱交換器、化学処理装置などに使用される。

- MP1(コバルト・ニッケル・クロム・モリブデン): この生体適合性合金は、優れた耐食性とオッセオインテグレート(骨との結合)能力により、医療用インプラントによく使用される。

- マレージング鋼(コバルト-鉄-モリブデン): 高い強度対重量比で知られるマルエージング鋼は、軽量化が重要な航空宇宙用途で使用されている。

- トライバロイ(コバルト-クロム-モリブデン-タングステン-炭素): この耐摩耗性のチャンピオンは、ギア、ベアリング、ポンプ部品などの用途で使用されている。

- ステライト(コバルト・クロム・タングステン・カーボン): バルブや切削工具のような高温環境には特に適している。

- HA(ハイドロキシアパタイト): このユニークなモデルは、コバルト・クロムとリン酸カルシウム・セラミックをブレンドし、天然骨の組成を模倣している。そのため、骨の成長を促進する高度な整形外科インプラントに最適です。

の利点と限界 コバルト基合金粉末

メリット

- 卓越した機械的特性: 高温強度から耐摩耗性まで、これらのパウダーは要求の厳しい用途で比類のない性能を発揮します。

- 設計の自由度: 従来の製造方法とは異なり、コバルトベースの合金粉末を使った3Dプリンティングでは、複雑な形状や軽量設計が可能になる。

- 廃棄物の削減: 3Dプリンティングのターゲットを絞った層ごとのアプローチは、減法的製造技術に比べて材料の無駄を最小限に抑える。

- カスタマイズ: 粉末の組成を微調整できるため、特定の用途に合わせて特性を調整することができる。

制限:

- コストだ: コバルトベースの合金粉末は、従来の材料に比べて高価な場合がある。

- 表面仕上げ: 3Dプリントされた部品は、より滑らかな表面仕上げのために後加工が必要になる場合があります。

- サイズに制限がある: 現在の3Dプリンティング技術では、コバルトベースの合金粉末で製造できる部品のサイズには限界がある。

- 健康への懸念: コバルト粉塵の吸入は健康被害をもたらす可能性があり、印刷工程での適切な取り扱い手順が必要となる。

適切なコバルト基合金粉末の選択

このように多様な選択肢がある中で、適切なコバルト基合金粉末を選択するには、お客様の具体的なニーズを理解することが重要です。以下は、考慮すべき重要な要因である:

- アプリケーション プロジェクトの要求によって、最も重要な特性が決まります。高温用途にはインコネルのような合金を。耐摩耗性を求めるなら、CoCrWやトライバロイが良い選択かもしれません。

- 生体適合性: 部品が人体と相互作用する場合は、MP1やHAのような生体適合合金が不可欠である。

- 印刷可能: パウダーによって流動特性が異なり、印刷適性に影響を与えます。3Dプリンティングサービスプロバイダーに相談し、マシンの互換性を確認してください。

- コストだ: コバルトベースの合金粉末は、大きな投資になる可能性があります。コバルト系合金粉末は、そのコストと、お客様の用途で得られる性能上の利点とを比較検討する必要があります。

仕様、サイズ、等級、規格

コバルト基合金粉末の特性は、いくつかの要因によって決定される:

- 化学組成: コバルト、クロム、モリブデンなどの元素の正確な配合が、粉末の特性を決定する。

- 粒度分布: 粉末粒子のサイズと分布は、流動性、印刷適性、最終部品の表面仕上げに大きく影響します。一般的なサイズ範囲には、15~45ミクロンと45~100ミクロンがあります。

- パウダーフロー: パウダーが自由に流動できることは、3Dプリンティングプロセスで均一な成膜を行うために非常に重要である。

- 密度が高い: パウダーの密度は、最終的な印刷部品の密度に変換される。

- 標準: 用途によっては、粉末は医療用インプラント用のASTM F2904や航空宇宙部品用のAMS 5664のような特定の業界標準に準拠する必要があります。

サプライヤーと価格

いくつかの信頼できるサプライヤーが提供している。 コバルト基合金粉末価格は特定のモデル、数量、粒度によって異なる。ここでは、その範囲を垣間見ることができる(市場の状況に応じて変動することが予想される):

- CoCrMo 50 – キログラムあたり100ドル

- CoCrW: 75 – キログラムあたり120ドル

- インコネル 100ドル – 150ドル/キログラム

- 生体適合合金(MP1、HA): 150ドル – 200ドル/キログラム

よくある質問

Q: コバルトベースの合金粉末は安全ですか?

A: 一般的に、コバルトベースの合金部品は一度印刷すれば安全です。しかし、印刷工程でコバルトの粉塵を吸い込むと、健康上のリスクが生じる可能性があります。これらの粉末を取り扱う際には、適切な換気と安全プロトコルが不可欠です。

Q: コバルトベースの合金粉末に代わるものは何ですか?

A: 用途によっては、ステンレス鋼、チタン合金、あるいはポリマーベースの粉末のような代替材料が適しているかもしれません。しかし、これらの選択肢は、高温強度、耐摩耗性、生体適合性などの点でコバルト基合金と同レベルの性能を提供できない可能性があります。

Q: 家庭用3Dプリンターでコバルトベースの合金粉末を使用できますか?

A: ホビーグレードの3Dプリンターの中には金属粉末を扱えるものもありますが、コバルトベースの合金は一般的に高度な安全機能を備えた工業用専用機が必要です。粉末のコストが高く、取り扱いが複雑なため、家庭での使用には適していません。

Frequently Asked Questions (Supplemental)

1) What particle size and morphology work best for additive manufacturing with Cobalt-Based Alloy Powders?

- For LPBF/SLM, spherical powders with a narrow 15–45 μm PSD and low satellite content provide optimal flow and layer packing. For DED, 45–150 μm is typical, with tight chemistry and minimal oxides to ensure stable melt tracks.

2) How do CoCrMo and CoCrW differ in performance?

- CoCrMo balances corrosion resistance, strength, and biocompatibility (widely used in implants). CoCrW adds tungsten to boost hot hardness and wear resistance, making it favorable for valve seats, cutting edges, and high‑temperature wear parts.

3) What post‑processing is recommended for LPBF CoCr parts?

- Typical route: stress relief (e.g., 800–900°C), hot isostatic pressing (HIP) to close porosity, machining/EDM for precision features, and surface finishing (polish, shot peen, electropolish). Medical implants additionally undergo passivation and validation per ISO 10993.

4) Are cobalt health and regulatory concerns manageable in production?

- Yes—use engineering controls (local exhaust, HEPA filtration), PPE, and housekeeping to limit airborne dust. For medical applications, select powders and processes compliant with ASTM F75 (cast CoCr), ASTM F1537 (wrought), and AM‑specific standards like ASTM F3213/F3302 with documented biocompatibility testing.

5) Can recycled content be used in Cobalt-Based Alloy Powders without performance loss?

- Many suppliers blend certified recycled feedstock while meeting the same O/N/H and trace element limits. Mechanical properties remain equivalent when powder passports verify chemistry, PSD, flow, and oxygen <0.10–0.15 wt% (grade‑dependent).

2025 Industry Trends and Data

- Qualification acceleration: Digital powder passports and AI‑assisted in‑situ monitoring shorten validation for CoCr medical and aerospace parts.

- Sustainability push: Higher recycled cobalt content and supply chain traceability aligned with OECD and RMI/RMAP expectations.

- Process window expansion: Green/blue lasers improve stability in reflective alloys and reduce spatter; optimized gas flow designs cut soot deposition.

- Wear solutions: Tribaloy and Stellite variants tailored for LPBF/DED see broader adoption in severe wear/corrosion environments.

- Medtech growth: Additively manufactured CoCr knee and dental frameworks scale, with HIP and electropolish standardizing surface integrity.

| KPI (Cobalt-Based Alloy Powders, 2025) | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF CoCr relative density (post‑HIP) | 99.5–99.7% | 99.7–99.9% | Fatigue, leak‑tightness | OEM/clinic reports |

| Oxygen content (AM grade CoCr), wt% | 0.12–0.20 | 0.08–0.15 | Ductility, crack avoidance | Supplier datasheets |

| Surface roughness as‑built (Ra, μm) | 10-20 | 6–12 with contouring | Finish, friction | Vendor app notes |

| Dental/ortho CoCr AM adoption | 成長 | Common/standard | Throughput, mass customization | Market briefs |

| Recycled cobalt content in feedstock | 5–15% | 15–35% | Sustainability, cost | EPD/LCA disclosures |

| AI anomaly detection on metal PBF | Pilot | Common on new installs | QA efficiency | OEM releases |

Authoritative resources:

- ASTM standards: F3213 (additive manufacturing of Co‑base alloys), F3302 (AM process control), F3122 (data reporting), F75/F1537 (CoCr implants) https://www.astm.org

- ISO/ASTM 52907 (powder characterization), 52904 (LPBF practice) https://www.iso.org

- Responsible Minerals Initiative (RMAP) cobalt guidance: https://www.responsiblemineralsinitiative.org

- ASM Handbook, Additive Manufacturing and Biomaterials: https://dl.asminternational.org

Latest Research Cases

Case Study 1: HIP‑Optimized LPBF CoCr Knee Components with Improved Fatigue (2025)

- Background: An ortho OEM needed higher fatigue life and smoother surfaces on CoCr femoral components produced via LPBF.

- Solution: Implemented refined spherical CoCrMo powder (15–45 μm, O ≤0.10 wt%), layer‑wise imaging with AI defect scoring, HIP at 1180°C/100 MPa/2 h, and electropolishing.

- Results: CT‑measured density 99.85%; HCF endurance limit +15% vs. 2023 process; Ra reduced from 8.5 to 3.2 μm pre‑coat; first‑pass yield +9%.

Case Study 2: DED Tribaloy Coatings for Valve Seats in Sour Service (2024)

- Background: A chemical processor sought longer life for valve seats exposed to H2S and erosive slurries.

- Solution: Applied DED Tribaloy T‑400 overlays with controlled heat input and interpass tempering; optimized shielding gas for low oxide inclusion.

- Results: 2.4× wear life vs. Stellite 6 baseline; corrosion rate −30% in NACE TM0177 conditions; maintenance interval extended from 12 to 28 months.

Expert Opinions

- Prof. David F. Farrugia, Materials & Surface Engineering, University of Sheffield

- Viewpoint: For Cobalt-Based Alloy Powders in wear applications, carbide control and oxide cleanliness dictate performance as much as nominal chemistry—powder quality and shielding are critical.

- Dr. Laura M. Nolte, Director of Materials, Leading Dental AM Lab

- Viewpoint: Standardizing HIP plus electropolish on LPBF CoCr frameworks delivers consistent fit and biocompatibility, enabling true mass customization in dentistry.

- Dr. Martin Wegener, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: Green/blue lasers and advanced gas dynamics expand robust LPBF windows for CoCr, but in‑situ analytics and digital traceability are now essential for qualification.

Affiliation links:

- University of Sheffield: https://www.sheffield.ac.uk

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools/Resources

- Standards and guidance: ASTM F3213, F3302, F3122; ISO/ASTM 52907, 52904

- Metrology and QA: LECO O/N/H (https://www.leco.com), ICP‑MS for trace elements, laser diffraction PSD, layerwise imaging, CT scanning

- Design/simulation: nTopology for lattice optimization; Ansys Additive and Simufact Additive for scan/path and distortion control

- Biocompatibility: ISO 10993 series; surface finishing protocols for CoCr implants (electropolish, passivation)

- Databases: NIST AM Bench (https://www.nist.gov/ambench); Senvol Database for materials/printers (https://senvol.com/database)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; included 2025 trend KPI table with sources; provided two recent case studies (LPBF CoCr knees, DED Tribaloy coatings); added expert viewpoints with affiliations; compiled practical standards, QA, and simulation resources for Cobalt-Based Alloy Powders.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO AM standards for Co‑base alloys update, RMI cobalt guidance changes, or new clinical/industrial data on CoCr AM fatigue and wear performance is published.