1. はじめに

金属粉末は様々な産業で重要な役割を果たしており、幅広い用途と利点を提供しています。積層造形から表面コーティングに至るまで、これらの微細に分割された粒子は多くのプロセスにとって不可欠なものとなっている。金属粉末の販売とその用途の世界を探検したいのであれば、この記事は基本的なことをご案内します。金属粉末の用途、利用可能な様々なタイプ、製造方法、金属粉末を選択する際に考慮すべき要素、安全上の注意点、どこで入手できるかについて説明します。 金属粉販売そしてコスト面も考慮する必要がある。

2. 金属粉とは何か?

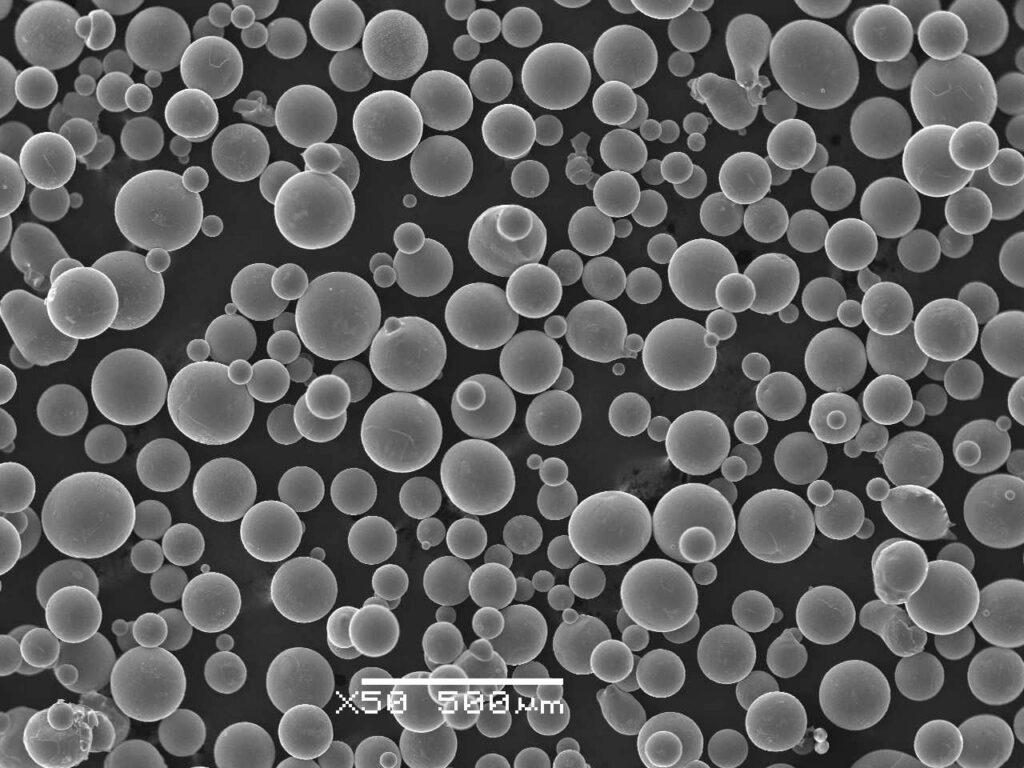

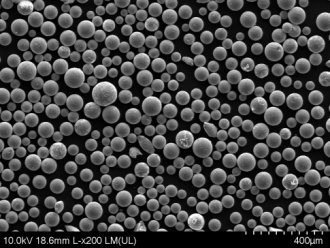

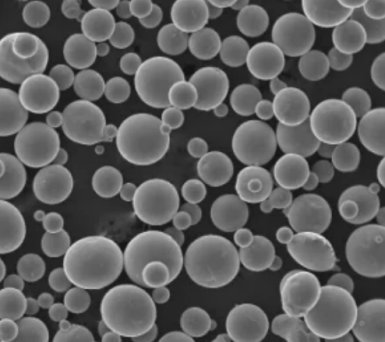

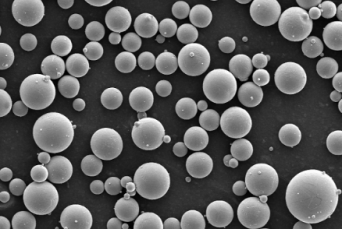

販売されている金属粉末は、細かく分割された金属の粒子であり、その大きさは通常、数マイクロメートルから数百マイクロメートルです。微粒化、化学還元、電気分解、機械的プロセスなど様々な技術によって製造されます。これらの粉末は、高い表面積対体積比によりユニークな特性を示し、幅広い用途に適しています。

3. 金属粉末の用途

販売されている金属粉末は、そのユニークな特性により、様々な産業分野で応用されています。主な用途をいくつかご紹介しましょう:

3.1 アディティブ・マニュファクチャリング

アディティブ・マニュファクチャリングは、3Dプリンティングとしても知られ、製造業界に革命をもたらしました。金属粉末の販売は、金属3Dプリンターの原材料として使用され、複雑で複雑な部品を作成します。アディティブ・マニュファクチャリングは、設計の自由度、迅速なプロトタイピング、コスト効率の高い生産を可能にする。

3.2 化学反応

販売されている金属粉末は、化学反応に参加して様々な化合物を生成することができる。例えば、鉄粉は酸化鉄や他の金属塩の製造に使用することができる。これらの反応は、医薬品、顔料、触媒などの産業で採用されている。

3.3 表面コーティング

販売用金属粉末は、耐摩耗性、耐食性、美観を向上させる表面コーティング用途に使用されます。溶射や電着などの方法で基材の表面特性を向上させることができます。

3.4 焼結と粉末冶金

焼結とは、販売中の金属粉末を融点以下に加熱して融着させ、固形物を形成するプロセスである。この技術は粉末冶金において、ギア、ベアリング、自動車部品などの高強度部品を製造するために広く使用されている。

4. 金属粉末の種類

販売されている金属粉末は様々な組成があり、それぞれがユニークな特性と用途を提供しています。一般的な金属粉末の種類をいくつか見てみましょう。

4.1 鉄粉

鉄粉は自動車、建築、電子機器などの産業で広く使用されている。鉄粉は高強度、磁気特性、優れた導電性で知られている。鉄粉は粉末冶金、磁性合金、化学反応の原料として応用されている。

4.2 アルミニウム粉末

アルミニウム粉末は軽量で、高い強度対重量比で知られている。航空宇宙、自動車、包装産業で広く使用されている。アルミニウムパウダーは、添加剤製造、火薬、顔料、テルミット反応に応用されている。

4.3 銅粉

銅粉はその優れた導電性、熱伝導性、耐食性で評価されています。電気・電子用途のほか、導電性ペースト、ろう付け合金、装飾用コーティングの製造にも使用されています。

4.4 チタン粉末

チタン粉末は、高強度、低密度、優れた耐食性を有する。航空宇宙、医療、自動車産業で広く使用されている。チタン粉末は、積層造形、生物医学インプラント、先端複合材料に応用されています。

5. 金属粉末の製造

販売用の金属粉末は様々な方法で製造され、それぞれ異なる用途や望ましい粒子特性に適しています。一般的な製造技術をいくつか見てみよう:

5.1 噴霧化

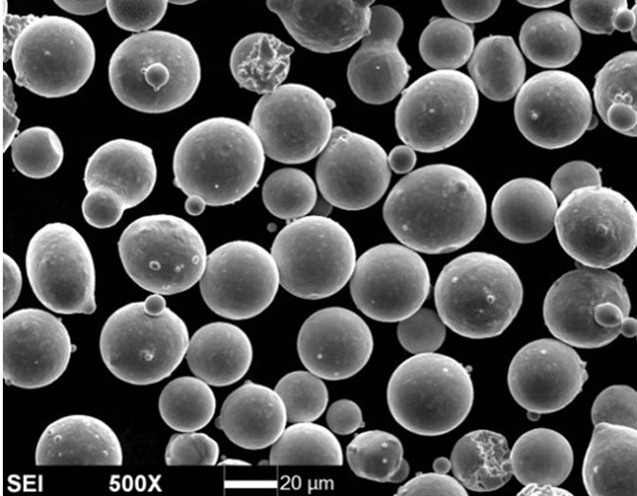

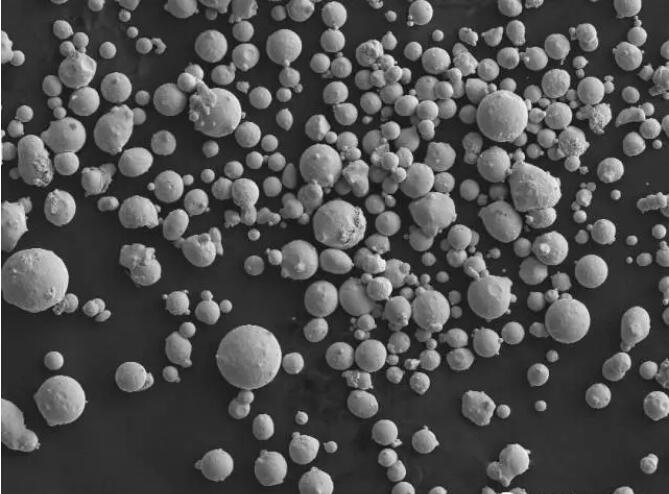

アトマイズは、販売用の金属粉末を製造するために広く使用されている技術である。溶融金属を液滴に変換し、急速に凝固させて微粒子を形成します。アトマイズは、ガスアトマイズ、水アトマイズ、または遠心アトマイズによって達成することができます。

5.2 化学的還元

化学還元とは、化学反応を利用して金属化合物を還元し、金属粉末を得ることである。この方法は、鉄、銅、ニッケル粉末の製造によく使われる。

5.3 電気分解

電解は、陰極で金属イオンを還元して金属粉末を形成するプロセスである。銅、亜鉛、アルミニウムなどの粉末の製造によく用いられる。

5.4 機械プロセス

機械的プロセスでは、バルク金属を機械的に粉砕して金属粉末を得る。粉砕、研削、破砕などの技術は、金属を所望の粒子サイズに分解するために採用される。

6. 金属粉末を選択する際に考慮すべき要素

特定の用途のために金属粉末を選択する場合、いくつかの要素を考慮する必要があります。いくつかの重要な考慮事項について説明しよう:

6.1 粒子サイズ

金属粉末の粒径は、その挙動や特定の用途への適合性を決定する上で重要な役割を果たします。異なる粒度分布は、流動性、成形性、焼結挙動などの特性に影響を与えます。

6.2 純度

販売する金属粉末の純度は、特に汚染物質が最終製品の性能に悪影響を及ぼす可能性のある用途では極めて重要です。高純度の金属粉末は、エレクトロニクスや航空宇宙などの産業でしばしば必要とされます。

6.3 流動性

流動性とは、販売用の金属粉が加工中に自由かつ均一に流動する能力を指す。粉末冶金や積層造形などの用途にとって重要な特性である。

6.4 構成

金属粉末の組成は、その化学的および物理的特性を決定する。組成が異なれば、機械的、電気的、熱的特性も異なるため、特定の用途に適した組成を選択することが重要です。

7. 金属粉末を取り扱う際の安全上の注意事項

金属粉の取り扱いには、事故や健康被害を防ぐための適切な安全予防措置の遵守が必要です。ここではいくつかの安全対策を紹介する:

- 手袋、ゴーグル、呼吸保護具などの適切な個人用保護具(PPE)を着用すること。

- 空気中の粒子への暴露を最小限に抑えるため、作業区域の換気を適切に行うこと。

- 金属粉は、発火源や熱源から離れた適切な容器に保管すること。

- 環境汚染を防ぐため、適切な取り扱いおよび廃棄手順に従ってください。

- 安全な取り扱い方法と緊急時の手順について従業員を訓練する。

- 事故防止のため、定期的に設備を点検・整備する。

8. 金属粉末の販売先は?

特定の用途のために金属粉末を購入することをお考えなら、いくつかの調達先を検討することができます。ここでは2つの一般的な選択肢を紹介する:

8.1 オンライン・マーケットプレイス

オンラインマーケットプレイスは、金属粉末を閲覧・購入するための便利なプラットフォームを提供します。Amazon、Alibaba、金属粉専門の販売業者のようなウェブサイトは、幅広い選択肢を提供しています。購入する前に、販売者の信頼性を確認し、製品の品質を確認してください。

8.2 専門サプライヤー

スペシャリティサプライヤーとディストリビューターは、金属粉末と関連材料に特化しています。彼らは多くの場合、包括的なオプションを取り揃えており、お客様の要件に適した粉末を選択するための専門的なガイダンスを提供することができます。お住まいの地域で評判の良いサプライヤーを調査し、提供する製品についてお問い合わせください。

コスト

金属粉末の販売コストは、材料の種類、純度、粒度、数量などの要因によって異なります。粉末を購入するための初期費用と、最終製品やプロセスに与える全体的な影響の両方を考慮することが重要です。場合によっては、より高品質の粉末に投資した方が、長期的にはより良い結果とコスト削減をもたらすかもしれません。

結論

販売されている金属粉末は、積層造形から化学反応、表面コーティングに至るまで、産業界全体で多様な用途を提供しています。最適な結果を得るためには、金属粉末の種類、製造方法、粉末を選択する際に考慮すべき要素を理解することが重要です。金属粉末を取り扱う際には安全性を優先し、信頼できる購入先を探すことを忘れないでください。適切な金属粉末を選択し、効果的に使用することで、新たな可能性を引き出し、製品やプロセスの性能を向上させることができます。

よくある質問

1.金属粉は健康に有害か? 金属粉は、取り扱い時に適切な安全対策に従わなければ、健康上のリスクをもたらす可能性がある。金属粉を扱う際には、個人用保護具(PPE)を使用し、十分な換気を確保することが重要である。

2.金属粉はリサイクルできますか? はい、金属粉はしばしばリサイクルして再利用することができます。金属粉をリサイクルすることで、廃棄物を減らし、資源を節約することができます。

3.異なる種類の金属粉を混ぜてもいいですか? はい、異なる種類の金属粉末を混合して所望の特性を得たり、合金を作ったりすることは可能です。しかし、混合を成功させるためには、相溶性と組成を注意深く考慮する必要があります。

4.金属粉末は食品に使用できますか? 金属粉末は一般的に、潜在的な健康リスクのため、食品用途に直接使用することは意図されていない。金属粉は主に工業および製造工程で使用される。

5.購入する金属粉末の品質を保証するにはどうすればよいですか? 金属粉末の品質を確保するためには、製品の詳細な仕様や認証を提供している信頼できるサプライヤーから購入することをお勧めします。さらに、徹底的な調査を行い、カスタマーレビューを読むことで、製品の品質と信頼性についての洞察を得ることができる。

Frequently Asked Questions (FAQ)

1) What powder characteristics matter most across Metal Powders for AM and PM?

- Particle size distribution (PSD), morphology (sphericity/aspect ratio), flow (Hall/Carney), apparent/tap density, and oxygen/nitrogen/hydrogen levels. These govern spreadability, packing, sintering/melting, and defect rates.

2) How do gas‑atomized vs water‑atomized metal powders differ?

- Gas atomized: more spherical, better flow, typically used for additive manufacturing and thermal spray. Water atomized: more irregular, higher surface oxides, cost‑effective for press‑and‑sinter powder metallurgy.

3) What is a practical approach to powder reuse in metal 3D printing?

- Closed‑loop inert handling, sieving to remove spatter/oversize, blending with virgin powder, and routine QA on PSD, O/N/H (ASTM E1019), flow, and density. Define reuse limits (e.g., 5–10 cycles) based on data.

4) Which Metal Powders are best for thermal/electrical conductivity?

- Copper and silver for top conductivity; aluminum for lightweight conductivity; copper alloys (CuCrZr) balance conductivity with strength for AM heat exchangers and tooling inserts.

5) How should Metal Powders be stored to preserve quality?

- Keep sealed under dry inert gas or desiccation, minimize headspace O2, avoid humidity and vibration, and use conductive, grounded containers. Label lots and track shelf life with periodic QA.

2025 Industry Trends: Metal Powders

- Productivity leap in AM: Multi‑laser LPBF and improved scan strategies increase build rates 20–50%, expanding demand for 15–45 μm spherical powders.

- Circularity and disclosures: Material passports track PSD, O/N/H, reuse counts, and recycled content; more suppliers publish LCA and recycled fraction.

- Process intensification: Close‑coupled gas atomization with argon recovery trims gas usage 20–40% and reduces satellites; continuous precipitation for reactive metals tightens PSD.

- Safety by design: ATEX/DSEAR‑aligned facilities, real‑time dust and O2 monitoring, and improved housekeeping SOPs become standard, especially for Al/Ti powders.

- Application expansion: Copper, Al, and Ni superalloy Metal Powders lead growth in heat exchangers, tooling conformal cooling, and high‑temp components.

2025 KPI Snapshot for Metal Powders (indicative ranges)

| メートル | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| LPBF build rate (cm³/h per laser, 316L) | 20–35 | 30–55 | Multi‑laser and path optimization |

| Powder reuse cycles (with blending) | 3–6 | 6–10 | Digital passport + QA control |

| Argon consumption in atomization (Nm³/kg) | 2.0–4.0 | 1.5–3.0 | Recovery systems adoption |

| Sphericity (gas‑atomized AM grades) | 0.92–0.95 | 0.94–0.97 | Improved nozzle design/GMR |

| Reported recycled content (select alloys) | Rare | 5–20% | Supplier sustainability reports |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019; NIST AM‑Bench; OEM atomizer/application notes; industry market briefs

Latest Research Cases

Case Study 1: Argon Recovery and Satellite Reduction in Gas Atomized Stainless Powder (2025)

Background: A powder producer faced high inert gas costs and variable flow due to satellites.

Solution: Installed cryogenic argon recovery, optimized close‑coupled nozzle geometry and gas‑to‑melt ratio; implemented inline optical monitoring.

Results: Argon use −31%; satellite count −28%; Hall flow improved by 1.5 s/50 g; LPBF customers reported as‑built density gains (+0.1–0.2%).

Case Study 2: Copper Alloy Powder for AM Heat Exchangers with Enhanced Conductivity (2024)

Background: An electronics OEM needed compact heat exchangers with high thermal performance.

Solution: Qualified gas‑atomized CuCrZr (PSD 15–45 μm), optimized LPBF parameters and solution aging; introduced HIP and internal roughness polishing.

Results: Thermal conductivity 320–340 W/m·K; pressure drop variance ±3%; build time −12% vs baseline; field reliability improved over 2,000 h testing.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Consistent powder properties—PSD, O/N/H, flow, and density—paired with documented reuse histories are essential for portable AM parameters and predictable outcomes.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, multi‑laser LPBF and better powder control push metal AM from prototyping into dependable serial production across aerospace and energy.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Material passports tied to ASTM/ISO test methods are accelerating qualification and closing the loop on powder circularity.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Guidance for metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM standards: E1019 (O/N/H), B212/B213/B703 (density/flow), F3301/F3571 (LPBF practices)

https://www.astm.org/ - NIST AM‑Bench: Public datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials for Metal Powders in AM

https://senvol.com/database - HSE ATEX guidance for combustible dusts and metal powder handling

https://www.hse.gov.uk/fireandexplosion/atex.htm - Materials Project/PubChem: Composition and structure data for metals/alloys

https://materialsproject.org/ and https://pubchem.ncbi.nlm.nih.gov/

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 KPI/market snapshot table, two recent case studies, expert viewpoints, and authoritative tools/resources aligned to ISO/ASTM and NIST guidance for Metal Powders.

Next review date & triggers: 2026-03-31 or earlier if major powder standards change, atomization gas recovery becomes industry baseline, or new safety regulations affect metal powder handling.