金属粉末の3Dプリント とは、積層造形プロセスの原料として使用される微細金属材料のことである。粉末の連続した層を熱や結合剤で融合させることで、複雑な最終用途の金属部品を金型なしで作り上げることができる。

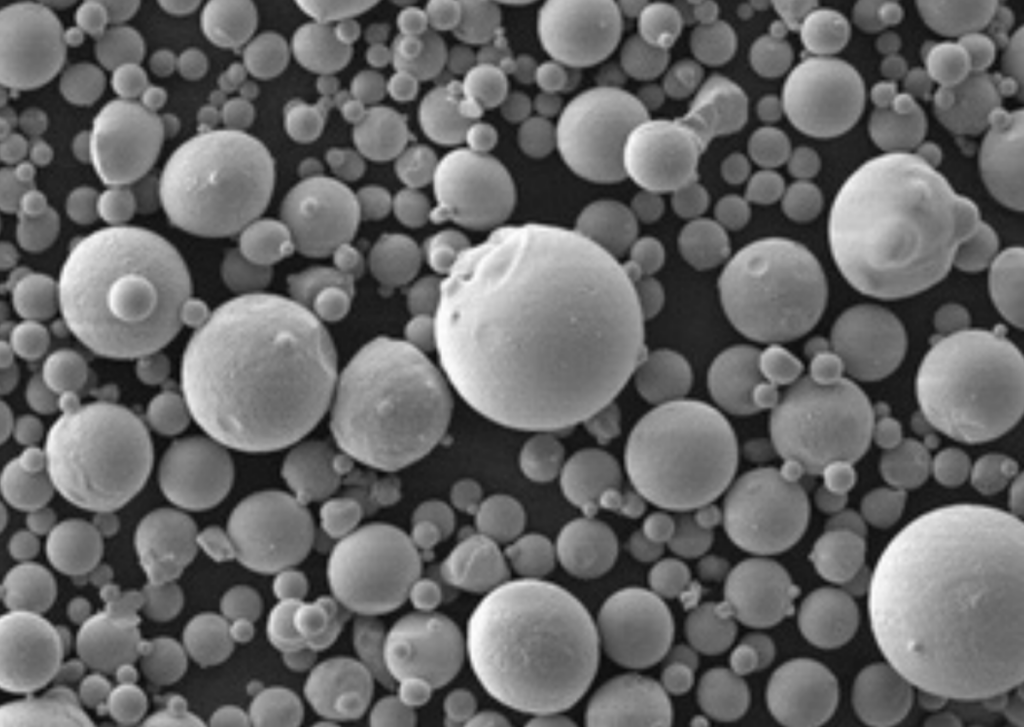

様々な金属や合金が、選択的レーザー焼結(SLS)、直接金属レーザー焼結(DMLS)、電子ビーム溶解(EBM)、バインダージェッティングなどの一般的な3Dプリンティング方法に最適化された粉末に配合されています。粒度分布、形態、流動特性、微細構造はすべて性能に影響します。

このガイドでは、3Dプリンティングに金属粉末を使用する際に考慮すべき組成、用途、仕様、選択要因、サプライヤー、比較、FAQについて説明します。粉末の能力とプロセスパラメータとの相互作用を理解することで、部品の品質と機械的特性を調整することができます。

3dプリンティング用金属粉末の組成

一般的な卑金属や合金は、積層造形用の微粉末に変換される。異なる材料は、最終用途に適した明確な機械的特性を提供します。

| 素材 | 説明 | 主要物件 |

|---|---|---|

| ステンレス鋼 | 耐食性、温度性能のために10~30%のクロムと他の元素を含む鉄合金 | 高強度、耐久性、耐酸化性。構造部品、金型、海洋金物、自動車部品に使用される。 |

| アルミニウム合金 | アルミニウム+ケイ素、マグネシウム、銅、亜鉛などの他の元素をベースとする軽量非鉄金属合金 | 軽量、耐食性、高熱伝導性、電気伝導性。航空宇宙、自動車、工業用途に使用。 |

| チタン合金 | チタン+アルミニウム、バナジウムなどの軽量高強度金属合金 | 極めて強靭でありながら軽量。腐食や熱に強い。航空宇宙部品、医療/歯科インプラント、自動車に使用。 |

| ニッケル合金 | ニッケル+クロム、コバルトなどの耐熱・耐食合金 | 高温下でも強度と靭性を保持。航空宇宙タービン、発電ハードウェア、化学処理に使用。 |

| コバルト・クローム | 耐熱性と耐摩耗性に優れたコバルトとクロムの合金 | 生体適合性を備えた極度の硬度。歯冠やブリッジ、医療用インプラント、切削工具に使用。 |

超合金、貴金属、カスタマイズされた配合のような先端材料も、高性能積層造形用に出現している。

3dプリント用金属粉末の特性

組成に加えて、さまざまな相互依存的な特性が、さまざまな3Dプリンティングプロセスや用途でパウダーがどのように機能するかを決定します:

| 属性 | 説明 | 考察 |

|---|---|---|

| 粒度分布 | 粉末粒子径の範囲と分布 | タイトな分布曲線は信頼性の高い焼結を保証します。平均粒径は最小形状分解能、表面仕上げに影響します。 |

| 形態学 | 粉末粒子の形状と表面構造 | 球形に近い滑らかな粒子は、最良の充填密度と流動性を提供します。不規則な形状は再コーティングを困難にする |

| フロー特性 | 粉体の動きやすさ、広がりやすさ | 再コーティングの性能、部品の品質の安定性、長期にわたる機械の摩耗に直接影響する。 |

| 見かけ密度 | 間隙を含む単位体積当たりの重量 | 充填効率、層の均一性、気孔率に影響 |

| タップ密度 | 機械的タッピング後の沈降密度 | パウダーベッドの圧縮のしやすさを示し、得られる部品の密度に影響する。 |

| 残留酸化物/水分 | 表面酸素または水分の汚染 | 閾値を超えると、焼結時に欠陥が発生する可能性がある。 |

| 再利用性 | 粉体のリサイクル回数 | コンタミネーション、加工硬化、サイクルに伴う粒子劣化により異なる |

これらのパラメータは、目標とする積層造形法の要件を満たす”印刷可能な粉末を作成するためにバランスされている。

応用例 3Dプリンティング金属粉末

さまざまな金属素材が持つ能力は、幅広い用途に適している:

| 産業 | 用途 | コンポーネント |

|---|---|---|

| 航空宇宙 | 航空機構造部品、ジェットエンジン部品、熱交換器、分析機器 | タービンブレード、ヒートシンク、マウント、ダクト、バルブ、マニホールド、宇宙船用ブラケット |

| メディカル | 整形外科用インプラント、補綴物、歯科修復物、手術器具 | 股関節/膝関節/脊椎インプラント、頭蓋骨プレート、カスタムメイドのクラウンとブリッジ、メス、クランプ、ノミ、歯科矯正器具 |

| 自動車 | 軽量化部品、性能部品、工具、流体輸送ハードウェア | 金属マトリックス複合部品、ピストン、ターボチャージャー、マニホールド、オイル/クーラントライン、治具および固定具 |

| インダストリアル | 最終用途の製造部品、軽量構造機器、液体ハンドリング | ポンプハウジング、バルブ、シール、複合材積層造形用アディティブツール、センサー部品 |

ラピッドプロトタイピング、ワンオフ生産、マスカスタマイゼーション、特殊工具も、金属粉末を使った3Dプリンティングによって開放される設計の自由度を活用した一般的な使用例である。

3Dプリンティングプロセス用金属粉末の仕様

具体的な粒度分布、形状特性、純度レベル、密度、リサイクル性の目標は、適合する印刷技術や使用目的によって異なる:

| プロセス | 粒子サイズ | 形状要因 | 純度基準 | 見かけ密度 | 再利用性 |

|---|---|---|---|---|---|

| パウダーベッド・フュージョン レーザー/電子ビーム焼結 | 15-100ミクロン | 丸みを帯びた理想的な球体 | 湿度・酸素濃度99 | 理論最大密度50%以上 | 通常10倍以上 |

| バインダー・ジェット | 20-100ミクロン以上 | 副産物を利用できる | 97%+ | 理論最大密度50%以上 | 2~3回 |

| 直接エネルギー蒸着 | 50~300ミクロン | 不規則な形状も可 | 98%+ | 理論最大密度50%以上 | 再利用しない |

材料メーカーは、最適な印刷のために、これらの目標のバランスをとることを目指している。また、化学組成と微細構造が機械的性能をサポートすることも保証します。

金属粉末 供給者と価格

多くの老舗メーカーと新興メーカーが、成長する金属粉末市場に供給している:

| サプライヤー | 材料 | 説明 | 価格 |

|---|---|---|---|

| サンドビック・オスプレイ | ステンレス鋼、コバルトクロム、Ti合金、Ni合金 | ほとんどの印刷方式に対応する幅広いポートフォリオ | kgあたり20-2000ドル |

| LPWテクノロジー | ステンレス鋼、工具鋼、Ni合金、Ti合金、エキゾチック鋼 | ハイエンド向け金属粉末 | kg あたり 4000-50000 |

| カーペンター添加剤 | ステンレス鋼、Ti合金、CoCr、Al合金、Cu合金 | カスタム合金と粒子の最適化 | kgあたり30~2000ドル |

| GEアディティブ・コンセプト・レーザー | ステンレス鋼、工具鋼、CoCr合金 | コンセプトレーザープリンター用OEMパウダー | kgあたり100-500 |

| ホーガナス | ステンレス鋼、工具鋼 | 製本金属印刷にさらに注力 | kgあたり9~20本 |

| バリメット | ステンレス鋼、Co合金、Cu合金、エキゾチック鋼 | 高純度プレス+焼結グレードのスペシャリスト | kgあたり300-5000ドル |

価格は注文量、リードタイム、特殊グレード、市場動向によって異なる。大量生産の場合、バルク料金の割引を交渉することが多い。

重要な要素で金属印刷パウダーを比較する

粉体を品質、コスト、入手性、用途から選択する場合、トレードオフが存在する:

金属3Dプリント粉末の長所:

- 加法プロセスと減法プロセスの設計自由度

- 機能のために最適化された複雑で軽量な形状

- 多成分から”印刷アセンブリへの部品統合;

- 厳密な機械的ニーズに合わせたカスタム合金

- 特性既知の高純度原料

- 部品のジャスト・イン・タイム生産

金属3Dプリント粉末の短所

- 一般的に、少量生産では従来の製造よりコストが高い

- 大量生産に比べ制約の多い生産速度

- アプリケーションごとの初回資格試験負担

- 導入初期段階での規模の経済が限定的

- 特殊な取り扱いと管理された環境が必要

- 適切な適用には学習曲線が必要

コスト削減と選択肢の拡大が進む中、金属AMは拡大するニッチにとって理想的なバランスを保っている。

よくある質問

金属粉末はどのようにして3Dプリンティングに最適化されるのでしょうか?

サプライヤーは、粒子の特性評価、形状エンジニアリング、純度の精製、微細構造の強化、AM技術の要件に合わせた一貫した出力に幅広く投資している。これにより、充填性、拡散性、焼結速度論、信頼性が向上する。

印刷可能な金属粉末の理想的な保管環境とは?

乾燥不活性ガスを充填した湿度と酸素を制御した密閉容器/ホッパーを使用し、印刷に支障をきたす汚染を防ぐ。ステンレス鋼またはニッケル合金は、さらなる反応性を最小限に抑えるのに役立つ。取り扱いの際には、適切なPPE予防策を使用する。

金属粉の再生において、故障プリントやリサイクルプリントはどのように扱われるべきか?

失敗した、あるいは印刷が完了した後の非焼結パウダーは、濾過し、ふるい分けし、コンタミネーションを検査した後、管理された比率(通常、最大コンタミネーションレベル10~30%)で新鮮なパウダーにブレンドすることができる。

どの金属3Dプリンティング・プロセスが最も大きな粒子径範囲を使用しますか?

バインダージェッティングは、20ミクロンから100ミクロン以上までの幅広い粒度分布をサポートします。これは、レーザーや電子ビームによって直接溶融されるのではなく、粉末が接着されるだけだからです。

耐摩耗性に優れた素材は?

コバルトクロム超合金、ニッケル超合金に続く超合金は、一般的に50HRCを超える硬度で最高の耐摩耗性を発揮し、高温下でも強度と硬度を維持するため、メタル・オン・メタル・ベアリング、切削工具、および同様の用途に理想的である。

Additional FAQs About 3D Printing Metal Powders

1) What PSD and morphology are optimal for common AM processes?

- LPBF/EBM: spherical, low-roughness particles with PSD 15–45 µm or 20–63 µm, sphericity ≥0.93, satellites ≤5%. Binder Jetting: broader PSD 20–80+ µm, often bimodal for packing. DED: 53–150 µm, shape less critical but consistent flow is key.

2) How do oxygen/nitrogen/hydrogen levels affect part properties?

- Elevated O/N/H increase oxide/nitride/hydride inclusions, reducing ductility and fatigue life. Targets (material/process-dependent): 316L O ~0.03–0.08 wt%, Ti‑6Al‑4V O ≤0.12 wt% for AM grade, N kept low for 17‑4PH to maintain toughness.

3) Can water‑atomized powders be used successfully in AM?

- Yes for Binder Jetting (then sinter/HIP). For LPBF/EBM, gas or vacuum gas atomized powders are preferred due to superior sphericity, lower oxide, and better spreadability; water‑atomized may require conditioning.

4) How many reuse cycles are typical, and what should be monitored?

- Often 5–10 reuse cycles with sieving. Track PSD, flow (Hall/Carney), apparent/tap density, and O/N/H via LECO; monitor CT/image‑based satellite and hollow fractions. Refresh with virgin powder when trends drift.

5) Which post‑processing steps most improve AM part performance?

- Stress relief and HIP (where needed) to close porosity, machining critical surfaces, and surface finishing (shot peen, electropolish). Correct heat treatments (e.g., 17‑4PH aging) are crucial for achieving target strength/corrosion.

2025 Industry Trends for 3D Printing Metal Powders

- Cleaner feedstocks: Wider adoption of vacuum gas atomization/EIGA lowers oxygen and satellites, improving LPBF density and surface quality.

- Binder Jet momentum: Bimodal PSD steels and copper reach 97–99.5% density after sinter; HIP reserved for safety‑critical parts.

- CoA transparency: Routine inclusion of sphericity, satellite %, and CT‑measured hollow fraction alongside O/N/H and PSD.

- Sustainability: Argon recirculation, higher revert content, and regional atomization cut cost and lead times.

- In‑process monitoring: Real‑time plume imaging and closed‑loop gas‑to‑metal ratio stabilize morphology and reduce defects.

2025 Market and Technical Snapshot (3D Printing Metal Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier/distributor indices |

| Gas‑atomized 17‑4PH price | $12–$20/kg | −2–5% | PSD/alloy dependent |

| Gas‑atomized Ti‑6Al‑4V price | $150–$280/kg | −3–7% | Aerospace/medical grades |

| Common PSD cuts (LPBF/BJ/DED) | 15–45 or 20–63 µm / 20–80+ µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| CT hollow fraction | 0.5–1.5% | Down | VGA/EIGA adoption |

| Validated AM reuse cycles | 5-10 | Up | O/N/H trending + sieving |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification), 52900‑series: https://www.iso.org | https://www.astm.org

- ASTM B214/B213/B212/B962 (powder tests): https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing; Stainless Steels/Titanium): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts safety): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L Improves LPBF Surface Integrity (2025)

Background: A medical device firm needed improved corrosion and fatigue of LPBF 316L components.

Solution: Switched to vacuum gas‑atomized 316L (O 0.04 wt%, sphericity 0.96, 20–63 µm); optimized recoating; electropolish + passivation; HIP only for thick sections.

Results: 99.9% density (no HIP) for thin walls; pitting potential +120 mV vs. baseline in ASTM G150; HCF life +1.6× at R=0.1; Ra reduced from 10.5 to 3.2 µm post‑finish.

Case Study 2: Binder Jet 17‑4PH with Bimodal PSD for Production Gears (2024)

Background: An industrial OEM sought cost‑reduced near‑net gears.

Solution: Engineered bimodal water‑atomized 17‑4PH; solvent debind + H2/N2 sinter; H900‑equivalent aging; selective HIP for critical SKUs.

Results: Final density 98.8–99.3%; tensile met spec; Cp/Cpk +25% on key dimensions; part cost −22% vs. subtractive baseline; throughput +30%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Melt cleanliness and stable atomization dynamics set the ceiling on 3d printing metal powders—consistent PSD and morphology beat after‑the‑fact screening.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including sphericity, satellite %, and CT‑measured hollows on CoAs is accelerating powder qualification and predicting defect propensity in PBF.” - Prof. Todd Palmer, Materials Science, Penn State (AM/steels)

Key viewpoint: “For 17‑4PH and other precipitation‑hardening steels, nitrogen/oxygen control and disciplined heat treatment are pivotal to achieving target strength and corrosion.”

Note: Viewpoints synthesized from public talks and literature; affiliations are publicly known.

Practical Tools and Resources

- Standards and test methods

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 guidance for combustible metal powders: https://www.nfpa.org

- Technical references

- ASM Digital Library (Powder Metallurgy, AM, Stainless/Titanium/Nickel): https://www.asminternational.org

- Buyer’s QC checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), lot genealogy/traceability, SPC dashboards, sample build/sinter coupons, local inventory and refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; inserted 2025 market/technical snapshot table with indicative sources; included two recent case studies; compiled expert viewpoints; curated practical tools/resources for 3d printing metal powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards or OEM powder specs change, or new NIST/ASM datasets link morphology/interstitials to AM defect rates and fatigue/corrosion performance