1.はじめに

ニッケル基超合金の一種であるインコネルは、その卓越した特性と過酷な条件下での性能により、製造業界で大きな注目を集めている。3Dプリンティングとしても知られる積層造形の出現により、インコネルを使った複雑で高性能な部品の製造は、より身近で効率的なものとなった。本稿では インコネル積層造形その利点、用途、課題、技術的進歩、将来の展望を掘り下げる。

2.インコネルとは?

インコネル積層造形に踏み込む前に、インコネルとは何か、なぜ様々な産業で重要な意味を持つのかを理解することが極めて重要である。インコネルは、耐腐食性、耐熱性、高い機械的応力に対する優れた耐性で知られるニッケル-クロム基超合金グループの商標名です。これらの合金は、航空宇宙、化学処理、海洋用途などの過酷な環境で一般的に使用されています。インコネル合金は優れた強度、耐酸化性、高温での耐クリープ性を持ち、重要な用途に理想的です。

3.積層造形:概要

アディティブ・マニュファクチャリング(積層造形)は、3Dプリンティングと呼ばれることも多く、3次元の物体を層ごとに作り上げることができる革新的な技術である。機械加工や鋳造などの従来の減法的製造方法とは異なり、積層造形では、コンピュータ支援設計(CAD)モデルを設計図として使用して、部品をゼロから作り上げます。この革新的なアプローチには、設計の自由度、廃棄物の削減、カスタマイズ性の向上など、数多くの利点があります。

4.インコネル積層造形:利点と用途

インコネル積層造形は、従来の方法では困難または不可能であった複雑な部品の製造に新たな道を開きました。ここでは、インコネル積層造形の主な利点と用途について説明します。

4.1 航空宇宙産業

航空宇宙産業は、複雑な形状を持つ軽量で高強度のコンポーネントを製造できるインコネル積層造形法をいち早く採用してきました。積層造形では、複雑なタービンブレード、燃料ノズル、構造部品を軽量化しながら製造し、性能を向上させることができます。複数の部品を1つの部品に統合できるため、全体的な効率が向上し、組み立て時間が短縮される。

4.2 自動車産業

インコネル積層造形は、自動車産業、特に高性能車やレーシングカーにも応用されている。積層造形技術を活用することで、メーカーは優れた耐熱性と機械的特性を持つ排気システム、ターボチャージャー部品、エンジン部品を製造することができます。インコネル合金は軽量であるため、燃費と全体的な性能の向上に役立つ。

4.3 医療部門

医療分野は、インコネル積層造形の統合によって目覚ましい進歩を遂げました。カスタマイズされたインプラント、補綴物、手術器具は、個々の患者のニーズに合わせることができ、機能性と患者の転帰を改善します。さらに、インコネルは生体適合性と耐食性に優れているため、医療用途に最適です。

4.4 石油・ガス産業

インコネル合金は、過酷な使用条件に耐える能力を持つため、石油・ガス産業で長い間利用されてきた。積層造形では、耐腐食性のダウンホールツール、熱交換器、バルブの製造がより効率的になります。予備部品をオンデマンドで迅速に製造できるため、ダウンタイムとメンテナンスコストが削減されます。

5.インコネル積層造形の課題と限界

インコネル積層造形には数多くの利点がある一方で、より広く採用されるために対処すべき課題や限界もいくつかある。

5.1 素材特性

インコネル合金は、高い融点や熱膨張係数を含むユニークな材料特性を有しており、積層造形プロセスにおいて課題となる可能性があります。レーザー出力、スキャン速度、パウダーベッド温度などのパラメーターを最適化することは、最終コンポーネントで望ましい材料特性を達成するために非常に重要です。

5.2 プロセスの複雑さ

インコネル部品の積層造形では、複雑な熱サイクル、急速な凝固、潜在的な微細構造欠陥が発生します。これらの複雑なプロセスダイナミクスを理解し制御するには、専門知識と高度なプロセスモニタリング技術が必要です。プロセスの最適化とパラメータの選択は、製造された部品の品質と信頼性を確保する上で重要な役割を果たします。

5.3 品質管理

インコネル積層造形における品質管理の維持は、業界標準や認証要件を満たすために不可欠です。複雑な形状、内部構造、表面仕上げの検査と検証には、革新的な非破壊検査法が必要です。製造工程全体で一貫した品質を確保することは、コンポーネントの不具合を回避し、安全性を確保するために不可欠です。

6.インコネル積層造形技術の進歩

前述の課題を克服するため、研究者や業界の専門家はインコネル積層造形技術の進歩において大きな進歩を遂げてきた。インコネル部品の製造に利用されている著名な技術をいくつか紹介しよう。

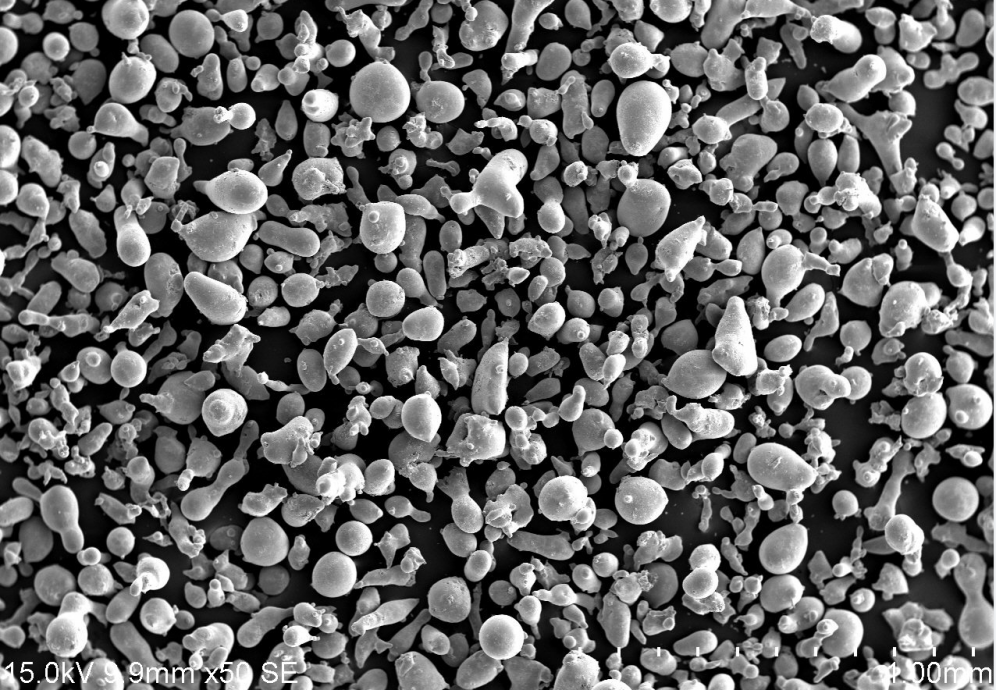

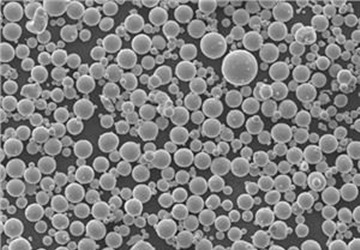

6.1 レーザー粉末床融合(LPBF)

選択的レーザー溶融(SLM)としても知られるレーザー粉末床溶融法は、インコネル積層造形に広く採用されている技術です。レーザービームを使用して粉末インコネルの層を選択的に溶融し、その後、目的の部品が完全に形成されるまで後続の層を追加していきます。LPBFは、優れた精度、制御、複雑な形状を製造する能力を提供します。

6.2 電子ビーム溶解(EBM)

電子ビーム溶解は、レーザーの代わりに電子ビームを利用して粉末インコネルを選択的に溶解します。EBMには、造形速度の高速化、残留応力の低減、部品密度の向上などの利点があります。この技法は大型部品に適しており、航空宇宙産業や発電産業で応用されています。

6.3 誘導エネルギー蒸着(DED)

直接エネルギー蒸着法は、レーザーや電子ビームなどの集束エネルギー源を用いて、インコネル粉末を溶融させながら蒸着する方法です。この技術により、ニアネットシェイプのコンポーネントの製造、既存パーツの修理、1回の造形内に複数の材料を組み込むことが可能になります。DEDは、コンポーネントのサイズや複雑さにおいて柔軟性と汎用性を提供します。

7.今後の動向と可能性

インコネル積層造形の将来は有望であり、現在進行中の研究開発では、既存の限界に対処し、新たな用途を模索することに重点が置かれている。潜在的な開発には、ハイブリッド製造技術の使用、プロセス・シミュレーション・ツールの改善、後処理と表面仕上げの進歩などがある。技術が進化し続けるにつれて、インコネル積層造形がさまざまな産業にさらなる革命をもたらすことが期待できる。

8.結論

インコネル積層造形は、卓越した材料特性と性能を備えた複雑な部品の製造に革命をもたらしました。航空宇宙、自動車、医療、石油・ガス分野での利点により、インコネル積層造形は、複雑な形状を持つ軽量で高強度な部品の製造を可能にしています。材料特性、プロセスの複雑さ、品質管理などの課題があるにもかかわらず、レーザー粉末床溶融法(LPBF)、電子ビーム溶解法(EBM)、指向性エネルギー堆積法(DED)などのインコネル積層造形技術の進歩により、より効率的で信頼性の高い製造への道が開かれました。

将来を展望すると、インコネル積層造形の未来はエキサイティングな可能性を秘めている。研究者や業界の専門家は、現在の限界を克服し、新たな用途を模索するために積極的に取り組んでいる。ハイブリッド製造技術、プロセス・シミュレーション・ツールの改良、後処理と表面仕上げの進歩は、注目分野の一つである。こうした開発が進むにつれて、インコネル積層造形は業界全体にさらなる進歩と変革をもたらすと期待されている。

よくある質問

1.インコネル積層造形とは? インコネル積層造形とは、3Dプリンティング技術を使ってインコネル合金を使用した部品を製造するプロセスを指します。卓越した材料特性を持つ複雑で高性能な部品の製造を可能にします。

2.インコネル積層造形の利点は何ですか? インコネル積層造形の利点には、軽量で高強度の部品を製造できること、設計の自由度、廃棄物の削減、カスタマイズ性の向上、さまざまな産業における効率の改善などがある。

3.インコネル積層造形はどのような産業で役立っていますか? インコネル積層造形は、航空宇宙、自動車、医療、石油・ガスなどの産業で応用されている。特に、高強度、耐熱性、耐腐食性を必要とする部品の製造に有益です。

4.インコネル積層造形の課題とは? インコネル積層造形における課題には、材料特性の最適化、プロセスの複雑性の管理、品質管理の確保などがあります。インコネル合金のユニークな特性は、慎重なパラメータ選択と高度なモニタリング技術を必要とします。

5.インコネル積層造形の今後の動向は? インコネル積層造形の今後の動向には、ハイブリッド製造技術、プロセス・シミュレーション・ツールの改善、後処理と表面仕上げの進歩が含まれる。これらの開発は、限界を克服し、応用範囲を拡大することを目的としている。