製造業で使用される様々な金属粉がどのように作られるのか不思議に思ったことがあるなら、あなたは正しい場所にいる。この記事では、その魅力的な世界を掘り下げていく。 粉体製造装置.この包括的なガイドは、これらのデバイスが何であるかを理解することから、利用可能なさまざまなモデルを探索し、そのユニークな特性と用途を明らかにすることまで、あなたが必要とするすべての洞察を提供します。では、さっそく飛び込んでみよう!

粉体製造装置の概要

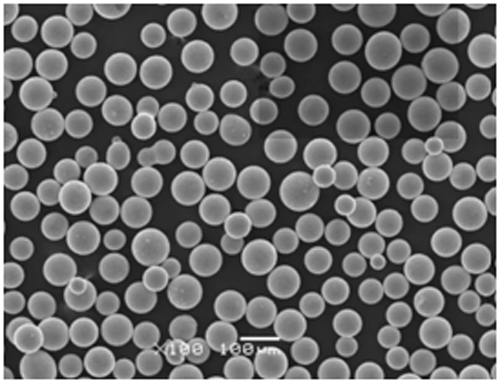

粉体製造装置は、原料から微細な金属粉を製造するために設計された高度な機械である。これらの粉末は、航空宇宙、自動車、電子機器、医療機器など、さまざまな産業で不可欠なものです。粉末製造のプロセスには、霧化、機械的粉砕、化学的還元などの技術が含まれます。それぞれの方法は、製造される金属粉末の種類とその用途によって異なる利点を提供します。

粉体製造装置の種類

粉体製造装置の多様性を理解するために、業界で使用されている主な種類と方法をいくつか紹介しよう:

- 霧化装置: これらの機械は、高圧ガスや水ジェットを使って溶融金属を微細な液滴にし、それを凝固させて粉末にする。

- 機械的粉砕装置: これらは、機械的な力を使って、固体の金属を粉砕、挽く、または剪断して微粉末にする。

- 化学物質削減装置: これらの機械は、化学反応を利用して金属酸化物を微細な金属粉末に還元する。

主な特徴 粉体製造装置

| 特徴 | 説明 |

|---|---|

| パウダーサイズ | ナノメートルからマイクロメートルまで、使用する装置やプロセスによって異なる。 |

| 生産率 | 1時間に数グラムを生産する装置もあれば、1日に数トンを生産する装置もある。 |

| エネルギー消費 | エネルギー効率は極めて重要で、霧化のようにエネルギー集約的な方法もあれば、化学還元法のようにエネルギー集約的な方法もある。 |

| コスト | 初期投資と運用コストは、技術と生産規模によって大きく異なる。 |

| 素材適合性 | スチールやアルミニウムのような一般的なものから、チタンやニッケルベースの超合金のようなエキゾチックなものまで、さまざまな金属や合金に対応する装置がある。 |

| 純度と品質 | 製造される粉末の純度とその物理的・化学的特性は、特定の用途にとって極めて重要であり、厳格な管理と監視が必要となる。 |

| 環境への影響 | プロセスによっては、他のプロセスよりも多くの廃棄物や排出物が発生するため、環境規制や持続可能性に関する慣行を慎重に検討する必要がある。 |

金属粉モデル

それでは、それぞれユニークな特性と用途を持つ、具体的な10種類の金属粉末モデルを探ってみよう。

1.X500型アルミパウダー装置

説明 モデルX500は、高品質のアルミニウム粉末を製造するために特別に設計された高度な噴霧装置です。

主な特徴

- パウダーサイズ: 10~50マイクロメートル

- 生産率: 最大500kg/日

- エネルギー効率: 中程度

- アプリケーション 航空宇宙部品、自動車部品、電子機器。

2.チタンT1000:チタン粉末装置

説明 微細なチタンパウダーの製造に最適なこのモデルは、高度な霧化技術により、高純度で安定した品質を保証します。

主な特徴

- パウダーサイズ: 5~25マイクロメートル

- 生産率: 最大200kg/日

- エネルギー効率: 高い

- アプリケーション 医療用インプラント、航空宇宙部品、高性能自動車部品。

3.スチールS750:ステンレススチール粉体装置

説明 Steel S750は、機械的粉砕によりステンレス鋼粉を製造する堅牢な装置です。

主な特徴

- パウダーサイズ: 20~100マイクロメートル

- 生産率: 最大750kg/日

- エネルギー効率: 中程度

- アプリケーション 産業用工具、3Dプリンター、建設資材。

4.ニッケルN900ニッケル基合金粉末デバイス

説明 ニッケルベースの超合金用に特別に設計されたニッケルN900は、化学還元法を利用して高純度の粉末を製造します。

主な特徴

- パウダーサイズ: 10~40マイクロメートル

- 生産率: 最大300kg/日

- エネルギー効率: 高い

- アプリケーション タービンブレード、ジェットエンジン、耐熱部品。

5.銅 C550銅粉デバイス

説明 Copper C550は、アトマイズと化学還元を組み合わせて高品質の銅粉を製造します。

主な特徴

- パウダーサイズ: 15-70マイクロメートル

- 生産率: 最大500kg/日

- エネルギー効率: 高い

- アプリケーション 電気部品、ヒートシンク、導電性インク。

6.アイアンI800鉄粉装置

説明 この装置は、機械的な粉砕を利用して、さまざまな工業用途に適した鉄粉を製造する。

主な特徴

- パウダーサイズ: 20~100マイクロメートル

- 生産率: 最大800kg/日

- エネルギー効率: 中程度

- アプリケーション 磁性材料、溶接、粉末冶金。

7.亜鉛Z450亜鉛パウダー装置

説明 高度な微粒化を利用したZinc Z450は、微細な亜鉛パウダーの製造に最適です。

主な特徴

- パウダーサイズ: 10~50マイクロメートル

- 生産率: 最大450kg/日

- エネルギー効率: 中程度

- アプリケーション 亜鉛メッキ、バッテリー製造、防錆コーティング。

8.マグネシウムM700マグネシウム粉末装置

説明 高純度マグネシウム粉末用に設計されたマグネシウムM700は、機械的粉砕と化学的粉砕の組み合わせを採用しています。

主な特徴

- パウダーサイズ: 5~30マイクロメートル

- 生産率: 最大700kg/日

- エネルギー効率: 高い

- アプリケーション 航空宇宙部品、自動車部品、軽量素材。

9.コバルトC600コバルト粉末装置

説明 Cobalt C600は、化学還元法を用いて優れた純度のコバルト微粉末を製造する。

主な特徴

- パウダーサイズ: 10~40マイクロメートル

- 生産率: 最大600kg/日

- エネルギー効率: 高い

- アプリケーション 電池電極、磁性材料、超合金。

10.シリコンS1000:シリコン粉末デバイス

説明 この先進的な装置は、微粒化を利用してハイテク用途のシリコン微粉末を製造する。

主な特徴

- パウダーサイズ: 1~10マイクロメートル

- 生産率: 最大1000kg/日

- エネルギー効率: 中程度

- アプリケーション 半導体、太陽電池、エレクトロニクス。

粉体製造装置の構成

これらのデバイスの構成を理解することは、その機能と性能を把握する上で極めて重要である。以下に、一般的に見られるコア・コンポーネントの内訳を示す。 粉体製造装置.

| コンポーネント | 機能 |

|---|---|

| アトマイザーノズル | 溶融金属の微細な液滴を生成するアトマイズ装置に使用される。 |

| 粉砕機 | 機械的粉砕装置に見られるこの部品は、固形金属を粉砕して粉末にする。 |

| リダクション・チェンバー | 金属酸化物を微細な金属粉末に変換する化学還元装置に使用される。 |

| 冷却システム | アトマイズ装置で金属液滴を凝固させ、その他の装置で温度を制御するために不可欠。 |

| フィーダーシステム | 装置への原料の安定供給を保証する。 |

| コレクション・チェンバー | 製造された金属粉が集められ、保管される場所。 |

| コントロールパネル | オペレーターは、温度、圧力、送り速度などの装置のパラメーターをモニターし、調整することができる。 |

| フィルターシステム | 不純物を取り除き、製造された粉末の純度を保証する。 |

| 安全メカニズム | 事故を未然に防ぎ、スムーズな操作を保証するさまざまな安全機能を搭載。 |

金属粉末の用途と使用

これらの装置で製造される金属粉は、様々な産業で幅広い用途に使用されている。ここでは、主な用途のいくつかを紹介しよう:

| 産業 | 申し込み |

|---|---|

| 航空宇宙 | 軽量部品、タービンブレード、耐熱部品の製造。 |

| 自動車 | ギア、ベアリング、エンジン部品などの高性能部品の生産。 |

| 医療機器 | 生体適合性のあるインプラントや手術器具の開発。 |

| エレクトロニクス | 導電性インク、半導体、その他の電子部品の製造。 |

| 建設 | 耐久性と耐食性に優れた建築資材の製造。 |

| エネルギー | 電池電極、太陽電池、燃料電池の製造。 |

| 産業用工具 | 切削工具、研磨材、その他の高強度工具の製造。 |

| 3Dプリンティング | アディティブ・マニュファクチャリング用の金属粉末を開発し、複雑なカスタム設計を可能にする。 |

| 磁性材料 | モーターや変圧器などの磁気用途向け粉末の製造。 |

| コーティング | 防錆塗料、遮熱塗料、装飾塗料の製造。 |

粉体製造装置の仕様、サイズ、等級および規格

に関しては 粉体製造装置しかし、その性能と様々な用途への適合性を定義する、数多くの仕様と規格が存在する。ここでは、これらの要因の詳細な内訳を説明する。

粉体製造装置の仕様とサイズ

| 仕様 | 説明 |

|---|---|

| 粉体サイズ範囲 | ナノメートルからミリメートルまで、デバイスやプロセスによって異なる。 |

| 生産能力 | 1日あたり数キログラムから数トンまでさまざま。 |

| エネルギー要件 | 通常はキロワット単位で測定されるが、プロセスや規模によって異なる。 |

| 動作温度 | 室温から数千℃まで。 |

| 圧力要件 | 大気圧から数百バールの高圧下で作動する装置もある。 |

| 素材の種類 | 金属、合金、セラミックス、複合材料。 |

| 粉末純度 | 標準グレードから特殊用途向けの高純度グレードまで幅広い。 |

金属粉末の等級

| 金属粉 | 共通グレード | 特徴 |

|---|---|---|

| アルミニウム | 6061, 7075, 2024 | 高強度、軽量、良好な耐食性。 |

| チタン | Ti-6Al-4V, Ti-5Al-2.5Sn | 高い強度対重量比、優れた耐食性。 |

| ステンレス鋼 | 304, 316, 430 | 耐食性、耐久性、汎用性に優れている。 |

| ニッケル | 200, 201, 600, 625 | 強度が高く、高温や酸化に強い。 |

| 銅 | C11000、C26000、C86500 | 電気および熱伝導率が高く、可鍛性。 |

| 鉄 | Fe、Fe3C、D2 | 引張強度が高く、様々な産業用途に使用できる。 |

| 亜鉛 | Zn、ZnAl | 耐食性に優れ、亜鉛めっきや電池に使用される。 |

| マグネシウム | AZ31、AZ91 | 軽量、高強度対重量比。 |

| コバルト | CoCr、CoNi | 高温安定性が高く、超合金や磁石に使用される。 |

| シリコン | 99.99%, 99.999% | 電子機器や太陽電池に使用される半導体特性。 |

金属粉末の規格

| スタンダード | 説明 |

|---|---|

| ASTM B212 | アトマイズ・アルミニウム粉末の標準仕様。 |

| ASTM B330 | チタンおよびチタン合金粉末の標準仕様書。 |

| ASTM B809 | 金属射出成形用ステンレス鋼粉末の標準仕様。 |

| ASTM B964 | ニッケルおよびニッケル合金粉末の標準仕様書。 |

| ASTM B700 | 電気接点用銅粉の標準仕様。 |

| ASTM B243 | 粉末冶金用鉄粉の標準仕様書。 |

| ASTM B898 | 亜鉛粉末の標準仕様 |

| ASTM B660 | マグネシウム粉末の標準仕様書。 |

| ASTM B809 | コバルト基合金および粉末の標準仕様書。 |

| ASTM B741 | シリコン粉末の標準仕様 |

粉体工業用機器納入業者と価格詳細

粉体製造装置の適切なサプライヤーを選ぶことは、最高品質の製品をリーズナブルな価格で手に入れるために非常に重要です。ここでは、代表的なサプライヤーとその機器の価格帯をご紹介します。

粉体製造装置のトップサプライヤー

| サプライヤー | デバイスモデル | 価格帯 | ウェブサイト |

|---|---|---|---|

| ヘガネスAB | X500、S750 | $150,000 – $300,000 | ヘガネス |

| アトマイズシステム | T1000、C550 | $200,000 – $400,000 | アトマイズシステム |

| LPWテクノロジー | N900、S1000 | $120,000 – $250,000 | LPWテクノロジー |

| ヘレウス | M700、Z450 | $180,000 – $350,000 | ヘレウス |

| アルカムEBM | コバルトC600、鉄I800 | $300,000 – $600,000 | アルカムEBM |

| サンドビック | チタンT1000、シリコンS1000 | $250,000 – $500,000 | サンドビック |

| 金属粉末工業連盟(MPIF) | 各種モデル | メーカーにより異なる | MPIF |

| プラクシス | アルミパウダーデバイス、マグネシウムM700 | $100,000 – $250,000 | プラクシス |

| 3Dシステムズ | 3Dプリンティング用パウダー製造 | $150,000 – $350,000 | 3Dシステムズ |

| レニショー | 高度なアプリケーションのための様々なモデル | $200,000 – $450,000 | レニショー |

さまざまな粉体製造装置の長所と短所

粉体製造装置を選ぶ際には、各技術の長所と短所を比較検討することが重要です。ここでは、さまざまな方法と装置を比較してみよう。

粉体製造装置の利点と欠点

| 方法/デバイス | 長所 | 短所 |

|---|---|---|

| 霧化 | 高純度パウダー、精密なサイズコントロール、スケーラブル。 | 高いエネルギー消費、高価なセットアップ費用。 |

| 機械的粉砕 | コストパフォーマンスが高く、大量生産に適している。 | 純度が低く、粒子径の制御が難しい。 |

| 化学物質削減 | 先端合金に適した高純度粉末を製造。 | 複雑なプロセスで、危険を伴うこともあり、正確な条件が要求される。 |

| アルミパウダーデバイス | 軽量、高生産性。 | アルミニウムおよびアルミニウム合金に限る。 |

| チタン粉末デバイス | 強度と純度が高く、特殊用途に最適。 | 高コスト、エネルギー集約型。 |

| ステンレス鋼粉末装置 | 用途が広く、丈夫で耐久性のあるパウダー。 | ステンレス鋼に限定され、コストは控えめ。 |

| ニッケル粉末デバイス | 要求の厳しいアプリケーションに対応する高性能。 | 高価で、環境に影響を与える可能性がある。 |

| 銅粉デバイス | 導電率が高く、電子機器に広く使用されている。 | 純度が低く、大量生産には向かない。 |

| 鉄粉デバイス | コストパフォーマンスが高く、用途が広い。 | ハイテク用途での性能低下。 |

| 亜鉛パウダー・デバイス | 耐食性に優れ、用途が広い。 | 亜鉛パウダーに限定される。 |

| マグネシウム・パウダー・デバイス | 軽量で、ハイテク用途に使用される。 | コストが高く、環境条件に左右されやすい。 |

| コバルト粉末デバイス | 高温耐性、高性能。 | 高価で、特定の用途に限られる。 |

| シリコンパウダーデバイス | エレクトロニクス、ハイテク用途に不可欠。 | 特殊なプロセスを必要とし、コストが高い。 |

よくある質問

| 質問 | 回答 |

|---|---|

| 霧化装置はどのように機能するのか? | 微粒化装置は、金属を溶かし、ガスや水の噴流で細かい液滴にし、固化させて粉末にする。 |

| どのような種類の金属粉を製造できますか? | 金属粉末には、アルミニウム、チタン、ステンレス鋼、ニッケル、銅、その他多数が含まれる。 |

| 機械的粉砕装置と化学的粉砕装置との違いは何ですか? | 機械的粉砕では金属を物理的に分解するが、化学的還元では化学反応を利用する。 |

| 粉体製造装置のコストに影響を与える要因は何ですか? | 要因としては、生産能力、必要なエネルギー、装置に使われている技術などがある。 |

| これらの機器に環境面での懸念はありますか? | たしかに、一部のプロセスはエネルギーを大量に消費し、廃棄物を発生させるため、慎重な管理と規制の遵守が求められる。 |

| これらの装置は小規模生産に使えるのか? | 小規模生産用と大規模生産用のモデルがある。 |

結論

要約すると、粉末製造装置は、様々なハイテクや産業用途で使用される金属粉末の製造において重要な役割を果たしている。さまざまな種類の理解から

このガイドブックは、デバイスとその仕様から、特定の金属粉末モデルとそのアプリケーションの探求まで、この分野の完全な概要を提供する。

適切な粉末製造装置の選択は、必要とする金属粉末の種類、生産規模、予算など多くの要因によって異なります。さまざまな方法と装置の長所と短所を考慮することで、お客様のニーズに最も適した、十分な情報に基づいた決定を下すことができます。

航空宇宙用途の高純度チタン粉末や工業用途のコストパフォーマンスの高い鉄粉など、どのような用途にも最適な装置があります。このガイドがチタン粉砕の魅力的な世界を照らすのにお役に立てば幸いです。 粉体製造装置!

ご質問や、ここで取り上げたトピックをより深く掘り下げたい方は、お気軽にご連絡ください。それでは、良いパウダー作りを。