の総合ガイドへようこそ。 粉体製造装置プロセス!この記事では、この分野の初心者から熟練したプロフェッショナルまで、使用される機器の種類から具体的な工程に至るまで、粉体製造の複雑さについて深い洞察を提供することを目的としています。それでは、粉体製造の世界を深く掘り下げていきましょう!

粉体製造装置プロセスの概要

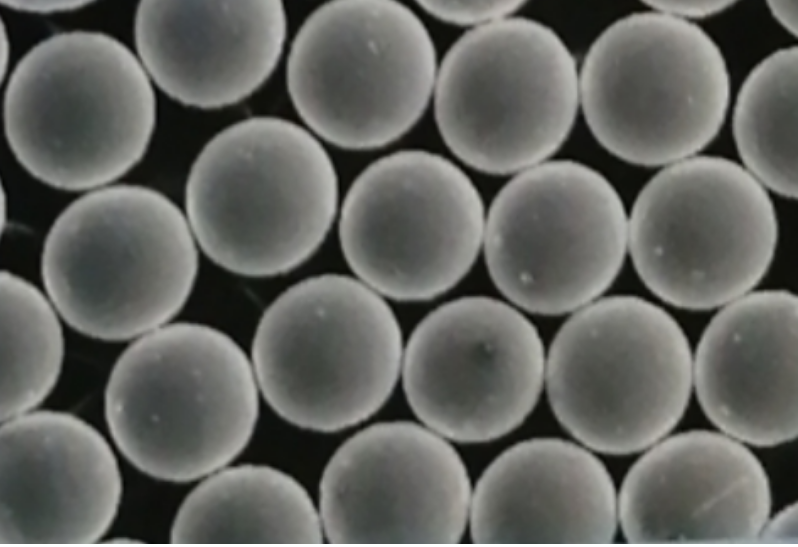

粉体製造プロセスでは、固体材料を微粒子や粉末に変換する。このプロセスは、医薬品、冶金、セラミック、食品加工など、さまざまな産業で不可欠です。粉体製造に使用される機器は、さまざまな材料を扱い、特定の粒子径を達成するように設計されており、最終製品が要求される基準を満たすことを保証します。

粉体製造装置の主要コンポーネント:

- 粉砕機: 機械的な方法で材料を小さくする。

- ミキサー: 異なるパウダーをブレンドして均一な組成にする。

- スプレードライヤー: 液体スラリーを乾燥粉末に変換する。

- グラニュレーター: 粉体から、より大きく均一な粒子を形成する。

- クラシファイヤー: 粒径によって粒子を分離する。

粉体製造装置の種類

粉体製造工程を理解するためには、様々な種類の機器を知ることが不可欠です。ここでは、主な種類を詳しく紹介する:

粉砕機

ボールミル 粉砕媒体としてボールを利用し、材料を粉砕する。

ジェットミル 高速ジェットガスで材料を粉砕する。

ハンマーミル 回転ハンマーで材料を粉砕する。

ミキサー

リボン・ブレンダー: リボン型攪拌機を備えたU字型トラフ内で粉体を混合する。

Vブレンダー V字型容器でやさしくなじむ。

ダブルコーン・ブレンダー: ダブルコーン容器を回転させることによって材料を結合する。

スプレードライヤー

遠心式スプレードライヤー: 回転する円盤を使って液体を微粒化する。

加圧式スプレードライヤー: 液体をノズルから押し出し、微細な液滴を作る。

粉砕機

流動層造粒機 粉体粒子を流動化させ、造粒液で結合させる。

高剪断造粒機 高速ブレードで粉体を混合・造粒する。

クラシファイアー

空気分級機: 高速気流で粒子を分離。

振動分級機 振動を利用して粒度を選別。

粉体製造装置プロセスの構成

の構成である。 粉体製造装置プロセス は、最終製品の効率と品質を左右するため、非常に重要である。主なコンポーネントの内訳は以下の通り:

| 設備タイプ | 主要コンポーネント | 機能性 |

|---|---|---|

| 粉砕機 | 粉砕媒体、回転ドラム | 衝撃と消耗によるサイズ縮小 |

| ミキサー | ミキシングブレード、モーター、ミキシングチャンバー | さまざまな粉体のホモジナイジング |

| スプレードライヤー | アトマイザー、乾燥室、サイクロン | 液体スラリーの粉体への乾燥 |

| 粉砕機 | ミキシングブレード、造粒液 | 粉体から大きな粒子を形成する |

| クラシファイアー | 気流システム、ふるい | 粒度分離 |

粉体製造装置の用途

粉体製造装置は様々な産業で使用されており、それぞれにユニークな用途があります。ここでは、一般的な用途のいくつかをご紹介します:

| 産業 | 申し込み |

|---|---|

| 医薬品 | 薬用粉末の製造 |

| 冶金学 | 焼結用金属粉末の製造 |

| セラミックス | セラミックパウダーの製造 |

| 食品加工 | 粉末食品の製造 |

| ケミカル | 粉末化学製品の製造 |

仕様、サイズ、等級、規格

粉体製造装置を選択する際には、最適な性能と業界要件への適合を確保するために、仕様、サイズ、等級、規格を考慮することが不可欠です。

| 設備タイプ | 仕様 | サイズ | グレード | 規格 |

|---|---|---|---|---|

| 粉砕機 | スピード、容量、パワー | 小型から大型まで | 工業用、実験室 | ASTM、ISO、DIN |

| ミキサー | スピード、ボリューム、素材 | 様々な | 工業用、実験室 | FDA、GMP、ISO |

| スプレードライヤー | 温度、容量 | 様々な | 工業用、実験室 | CE、ISO、ASME |

| 粉砕機 | スピード、容量、サイズ | 様々な | 工業用、実験室 | cGMP、FDA、EMA |

| クラシファイアー | サイズ範囲、容量 | 様々な | 工業用、実験室 | ASTM、ISO |

サプライヤーと価格詳細

適切なサプライヤーを見つけ、価格体系を理解することは、十分な情報を得た上で決断を下すために極めて重要です。以下は、いくつかの注目すべきサプライヤーと、その価格を示した表です:

| 設備タイプ | サプライヤー | 価格帯(米ドル) | 所在地 |

|---|---|---|---|

| 粉砕機 | ホソカワミクロン | 10,000 – 150,000 | アメリカ、日本 |

| ミキサー | パターソン・ケリー | 5,000 – 100,000 | アメリカ |

| スプレードライヤー | GEAグループ | 50,000 – 500,000 | ドイツ、アメリカ |

| 粉砕機 | グラット社 | 20,000 – 200,000 | ドイツ |

| クラシファイアー | プラター・インダストリーズ | 10,000 – 100,000 | アメリカ |

粉体製造装置の長所と短所を比較する

適切な粉体製造装置を選ぶには、各タイプの長所と短所を比較検討する必要があります。ここでは、十分な情報を得た上で決断するための比較をご紹介します:

| 設備タイプ | メリット | デメリット |

|---|---|---|

| 粉砕機 | 効率的なサイズ縮小、多用途 | 高いエネルギー消費、騒音 |

| ミキサー | 均質混合、各種 | 汚染の可能性、メンテナンス |

| スプレードライヤー | 高効率で安定した出力 | 高コスト、大きなフットプリント |

| 粉砕機 | 均一な粒子径、スケーラブル | 複雑なプロセス、高価 |

| クラシファイアー | 正確な分離、調整可能 | セットアップが複雑でコストがかかる |

メタルパウダーの特定モデルを詳しく見る

では、具体的な金属粉末のモデルについて、その特徴や用途を詳しく見ていこう:

1.鉄粉 (ASC100.29)

説明 ASC100.29は、冶金および化学用途に広く使用される高純度鉄粉です。圧縮性と焼結性に優れています。

アプリケーション 自動車部品、磁性材料、化学試薬

2.アルミニウムパウダー(アルポコ)

説明 Alpoco社は、軽量で高い反応性で知られる高品質のアルミニウム粉末を製造しています。火工品や添加剤製造など、様々な用途に使用されています。

アプリケーション 航空宇宙部品、花火、3Dプリンティング。

3.銅粉(Cu-1599)

説明 Cu-1599は微粉砕された銅粉で、電気および熱伝導性の用途に使用されます。Cu-1599は、高純度で安定した粒子径のため珍重されています。

アプリケーション 電気接点、導電性インク、冶金。

4.チタン粉末 (Ti-6Al-4V)

説明 Ti-6Al-4Vは、高い強度対重量比と耐食性で有名なチタン合金粉末です。航空宇宙や医療用インプラントに広く使用されています。

アプリケーション 航空宇宙部品、医療機器、高性能エンジニアリング。

5.ステンレススチール粉(316L)

説明 316Lステンレス鋼粉末は、優れた耐食性と機械的特性で知られ、厳しい環境に最適です。

アプリケーション 手術器具、海洋用途、3Dプリンティング。

6.ニッケル粉(Ni-1234)

説明 Ni-1234ニッケル粉末は、高温耐性と優れた腐食特性を必要とする用途に使用されます。

アプリケーション 電池電極、超合金、電気めっき。

7.亜鉛パウダー (Zn-2456)

説明 Zn-2456は亜鉛めっきや電池製造に使用される高純度亜鉛粉末です。優れた反応性と微粒子サイズで知られています。

アプリケーション 電池の陽極、亜鉛メッキ、化学合成。

8.コバルト粉(Co-3301)

説明 Co-3301コバルト粉末は、高性能合金や磁性材料に使用され、その強度と磁気特性が評価されている。

アプリケーション 超合金、永久磁石、充電式電池。

9.タングステン粉(W-2000)

説明 W-2000タングステン粉末は、高密度と融点が特徴で、過酷な用途に適しています。

アプリケーション 電気接点、放射線遮蔽、高温部品。

10.モリブデン粉 (Mo-7650)

説明 Mo-7650モリブデン粉末は、高い強度と耐高温・耐腐食性を必要とする用途に使用されます。

アプリケーション 合金剤、電子機器、高温炉。

粉体製造装置プロセスの特徴

粉体製造プロセスの特性を理解することは、適切な機器を選択し、生産を最適化するために不可欠である。

| 特徴 | 説明 |

|---|---|

| 粒度分布 | 最終製品の一貫性と品質の確保 |

| 純度 | 高純度パウダーは特定の用途に不可欠 |

| 流動性 | 取り扱いや加工のしやすさに影響 |

| 圧縮性 | 粉体から固体部品を形成する能力に影響する |

| 焼結特性 | 焼結プロセスの効率を決定する |

グレード 粉体製造装置プロセス

さまざまな業界標準や要件を満たすために、さまざまなグレードのパウダーが製造されている。ここでは

共通グレード:

| グレード | 申し込み | 特徴 |

|---|---|---|

| 医薬品 | 薬用粉末 | 高純度、微粒子 |

| インダストリアル | 冶金、製造 | 高強度、均一な粒子径 |

| フード | 食品加工 | 安全で汚染のない安定した品質 |

| ケミカル | 化学合成 | 反応性、高純度 |

粉体製造装置プロセスの最適化

粉体製造プロセスの最適化には、望ましい製品の品質と効率を達成するために、さまざまなパラメーターを微調整することが含まれます。ここでは、いくつかの重要な戦略を紹介する:

- 粒子径を制御する: 粉砕・分級パラメーターを調整し、目的の粒度分布を得る。

- 純度を確保する: 高純度レベルを維持するため、厳格な品質管理措置を実施する。

- 流動性を高める: 粉末の流動特性を改善するために、添加剤を使用したり、粒子形状を変更したりする。

- 焼結の最適化: 焼結特性を向上させるために、温度と時間の設定を微調整します。

よくある質問

粉体製造装置の主な目的は何ですか?

答えてくれ: 粉体製造装置の主な目的は、固体材料を微粉末に変換し、最終製品が様々な用途の要求仕様を満たすようにすることです。

粉体製造装置を選択する際、どのような要素を考慮すべきでしょうか?

答えてくれ: 主な要因には、材料の種類、希望する粒子径、生産能力、純度要件、特定の用途ニーズなどがある。

粉体製造プロセスにおいて、粉砕機はミキサーとどう違うのですか?

答えてくれ: 粉砕機は機械的手段によって原料を細かくするために使用され、混合機は異なる粉体を混合して均一な組成にするために使用される。

粉体製造工程でスプレードライヤーを使用する利点は何ですか?

答えてくれ: スプレードライヤーは、高効率、安定した出力、液体スラリーを微粉末に変換する能力を提供します。

粉体製造プロセスにおける分級機の役割とは?

答えてくれ: 分級機は粒径に基づいて粒子を分離し、最終的な粉体の粒度分布が均一になるようにします。

粉体製造工程において、粉体の純度はどのように保たれるのか?

答えてくれ: 純度は、厳格な品質管理措置、適切な機器のメンテナンス、高純度原料の使用によって維持することができる。

粉体製造装置はどのような産業でよく使われているのですか?

答えてくれ: 製薬、冶金、セラミック、食品加工、化学などの業界では、一般的に粉末製造装置が使用されている。

粉体製造プロセスに関連する課題は何ですか?

答えてくれ: 課題は、粒度分布の制御、純度の維持、一貫した品質の確保、生産効率の最適化などである。

粉砕メディアの選択は粉体製造プロセスにどのような影響を与えるのか?

答えてくれ: 粉砕メディアの選択は、粉砕プロセスの効率、最終粒子径、粉体の純度に影響する。

粉体製造プロセスにおける粒度分布の意義とは?

答えてくれ: 粒度分布は、最終的な粉末の用途における一貫性、品質、性能を確保するために極めて重要です。

粉体製造装置は特定の用途に合わせてカスタマイズできますか?

答えてくれ: はい、粉体製造装置は、希望する粒子径、生産能力、純度基準など、特定の用途要件に合わせてカスタマイズすることができます。

これで完成だ!詳細で、SEOに最適化された 粉体製造装置プロセス.この記事は、包括的な概要を提供し、機器の種類と特性を掘り下げ、特定の金属粉末モデルを調査し、この複雑なプロセスを理解するために必要なすべての情報を確実にします。この複雑なプロセスを理解するために必要なすべての情報を得ることができます。知識を深めたい方にも、ご自分の分野で十分な情報に基づいた決断をしたい方にも、このガイドがお役に立ちます。