概要

セラミックライニングの誘導るつぼ は、冶金産業、特に各種金属および合金の溶解および鋳造に不可欠なコンポーネントです。これらのるつぼは、優れた耐熱性、化学的不活性、および耐久性を兼ね備えており、高温用途に不可欠です。この記事では、セラミック内張り誘導るつぼの複雑さを掘り下げ、その組成、特性、用途、およびセラミック内張り誘導るつぼと共に使用される特定の金属粉末について説明します。

セラミックライニングの誘導るつぼとは何ですか?

セラミックライニングされた誘導るつぼは、誘導炉で使用される特別に設計された容器です。これらのるつぼのライニングは高度なセラミック材料から作られており、高温および化学反応に対する優れた耐性を提供します。これらの特性により、溶融金属を汚染することなく溶解および保持するのに理想的です。

セラミックライニングるつぼの組成

セラミックライニングされた誘導るつぼの組成は、その性能にとって非常に重要である。ライニングに使用される主な材料には以下が含まれる:

| 素材 | 説明 |

|---|---|

| アルミナ(Al₂O₃) | 高融点、優れた耐熱衝撃性、化学的不活性。 |

| 炭化ケイ素(SiC) | 高い熱伝導性、耐久性、耐摩耗性、耐腐食性。 |

| ジルコニア (ZrO₂) | 優れた断熱性、高融点、溶融金属への耐性。 |

| マグネシア (MgO) | 高い耐火性、耐スラグ性、化学的安定性。 |

の特徴 セラミックライニングの誘導るつぼ

セラミックライニングされた誘導るつぼは、工業用途に適したさまざまな特性を示す:

- 熱安定性:変形することなく高温に耐える。

- 化学的不活性:溶融金属との反応に耐える。

- 耐久性:耐摩耗性、耐食性に優れ、長寿命。

- 耐熱衝撃性:急激な温度変化にも割れずに対応

セラミックライニング誘導るつぼの用途

セラミックライニングされた誘導るつぼは、さまざまな産業で応用されている:

| 産業 | 用途 |

|---|---|

| 冶金学 | 鉄および非鉄金属の溶解と鋳造。 |

| エレクトロニクス | 半導体材料の製造 |

| 航空宇宙 | 高性能金属合金の製造。 |

| 自動車 | エンジン部品やその他の金属部品の製造。 |

| ジュエリー | 貴金属の溶解と精錬 |

仕様、サイズ、等級、規格

セラミックライニングされた誘導るつぼは、多様な産業ニーズに対応するため、さまざまな仕様があります:

| 仕様 | 詳細 |

|---|---|

| サイズ | 実験室用の小型サイズから産業用の大型サイズまで幅広い。 |

| グレード | 材料組成と用途によって異なる。 |

| 規格 | ISO、ASTM、DINなどの国際規格に準拠。 |

サプライヤーと価格詳細

いくつかのサプライヤーが提供している。 セラミックライニング誘導るつぼ価格はサイズ、材質、グレードによって異なる:

| サプライヤー | 製品範囲 | 価格帯 |

|---|---|---|

| モルガン・アドバンスト・マテリアルズ | 高性能セラミックるつぼ。 | 100ドル– 5000ドル/ユニット。 |

| サンゴバン | 幅広いサイズと素材。 | 200ドル– 6000ドル/ユニット。 |

| RHIマグネシータ | 過酷な使用に耐える工業用るつぼ。 | 1ユニットあたり$150 – $5500。 |

| セラムテック | 特定の用途向けにカスタマイズされたるつぼ。 | 一台につき$250 – $7000。 |

セラミックライニングの誘導るつぼで使用する金属粉末モデルの比較

セラミックライニングされた誘導るつぼに特定の金属粉末を使用すると、その性能が向上します。ここでは、いくつかの注目すべき金属粉末を紹介します:

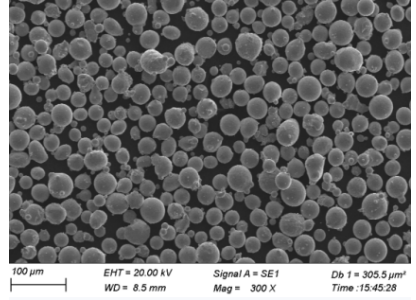

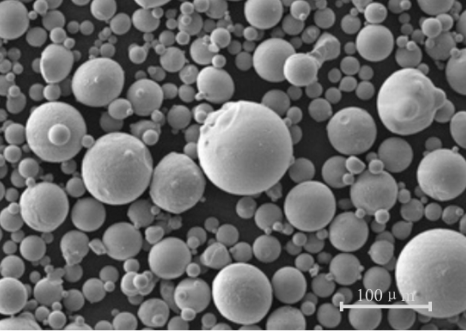

1.アルミニウム合金パウダー

構成:主にアルミニウムで、ケイ素、マグネシウム、銅がわずかに含まれる。

プロパティ:軽量、高熱伝導性、優れた耐食性。

用途:航空宇宙部品、自動車部品、電子筐体。

2.銅粉

構成:純銅または銅合金。

プロパティ:優れた電気伝導性と熱伝導性、高い延性。

用途:電気接点、熱交換器、プリント基板。

3.ニッケルパウダー

構成:純ニッケルまたはニッケル合金。

プロパティ:高融点、耐食性、磁気特性。

用途:電池電極、触媒、高温用超合金。

4.チタンパウダー

構成:純チタンまたはチタン合金。

プロパティ:高強度重量比、優れた耐食性、生体適合性。

用途:医療用インプラント、航空宇宙部品、スポーツ用品。

5.ステンレススチール・パウダー

構成:鉄、クロム、ニッケル、モリブデン。

プロパティ:耐食性、高強度、良好な機械加工性。

用途:自動車部品、台所用品、医療器具。

6.コバルト・クロムパウダー

構成:コバルト、クロム、モリブデン。

プロパティ:高い耐摩耗性、優れた耐食性、生体適合性。

用途:歯科用インプラント、整形外科用インプラント、タービンブレード。

7.マグネシウム・パウダー

構成:純マグネシウムまたはマグネシウム合金。

プロパティ:軽量、高強度対重量比、良好な加工性。

用途:航空宇宙部品、自動車部品、電子機器。

8.タングステンパウダー

構成:純タングステンまたはタングステン合金。

プロパティ:高融点、高密度、良好な熱伝導性。

用途:電気接点、ヒートシンク、放射線遮蔽。

9.鉄粉

構成:純鉄または鉄合金。

プロパティ:高強度、良好な磁気特性、費用対効果。

用途:自動車部品、磁性材料、焼結部品。

10.ジルコニウム・パウダー

構成:純ジルコニウムまたはジルコニウム合金。

プロパティ:高耐食性、優れた熱特性、生体適合性。

用途:原子炉、医療用インプラント、航空宇宙部品。

金属粉末の比較

| 金属粉 | メリット | デメリット |

|---|---|---|

| アルミニウム合金 | 軽量で熱伝導率が良い。 | 他の金属に比べて融点が低い。 |

| 銅 | 優れた導電性、延性。 | 酸化しやすく、比較的重い。 |

| ニッケル | 高融点、耐食性。 | 高価で、磁気特性は好ましくないかもしれない。 |

| チタン | 高い強度対重量比、生体適合性。 | 高価で加工が難しい。 |

| ステンレス鋼 | 耐食性に優れ、強い。 | 代替品より重く、高価だ。 |

| コバルト・クロム | 耐摩耗性、耐腐食性、生体適合性。 | 非常に高価で、加工が難しい。 |

| マグネシウム | 軽量で加工性が良い。 | 反応性が高く、酸化しやすい。 |

| タングステン | 融点が高く、密度が高い。 | 機械加工が非常に難しく、高価。 |

| 鉄 | 強力でコストパフォーマンスが高い。 | 錆びやすく、比較的重い。 |

| ジルコニウム | 耐食性、生体適合性。 | 高価で調達が難しい。 |

正しい金属粉の選択

セラミックライニングされた誘導るつぼと共に使用する適切な金属粉末の選択は、意図される用途および融点、熱伝導性、耐食性、およびコストなどの特定の要件によって異なります。各金属粉末は、異なる産業用途に適した独自の特性を提供します。

の利点と限界 セラミックライニングの誘導るつぼ

| メリット | 制限事項 |

|---|---|

| 高い耐熱性 | いくつかの代替品に比べ、イニシャルコストが高い。 |

| 化学的不活性 | 損傷を避けるため、取り扱いには注意が必要。 |

| 耐久性と長寿命 | すべての種類の金属には適さない。 |

| 耐熱衝撃性 | 特殊な製造工程が必要。 |

セラミックライニングの誘導るつぼを使用する際に考慮すべき要因

セラミックライニングを施した誘導るつぼを選択し使用する際は、以下の要因を考慮してください:

- 金属の種類:るつぼの材質と溶解する金属との適合性を確認する。

- 動作温度:必要な温度範囲に耐えるるつぼを選ぶ。

- 化学反応:るつぼと溶融金属の間の化学反応の可能性を検討する。

- サイズと形状:炉に適合し、体積要件を満たするつぼを選択する。

- コスト:初期コストと期待される耐用年数や性能の利点とのバランスをとる。

よくある質問

セラミックライニングの誘導るつぼを使用する主な利点は何ですか?

セラミックライニングされた誘導るつぼは、高い耐熱性、化学的不活性、耐久性、および優れた耐熱衝撃性を提供します。これらの特性は、高温の金属溶解用途に理想的であり、長寿命と安定した性能を保証します。

セラミックライニングの誘導るつぼとは何ですか?

セラミック内張り誘導るつぼは、高温で金属を溶解するために使用される容器です。多くの溶融金属用途に不可欠な優れた耐熱性と化学的不活性を提供するセラミック内張りが特徴です。外殻は通常金属製で、電磁誘導によって熱を発生させる誘導コイルを収容します。

セラミックライニングの誘導るつぼを使用する利点は何ですか?

耐高温性: セラミック・ライニングは非常に高い温度に耐えることができるため、さまざまな金属を溶かすことができる。

セラミックライニングの誘導るつぼを使用することの欠点は何ですか?

化学的不活性: セラミック材料は多くの溶融金属と反応しにくく、汚染を低減する。

クリーンで効率的な溶解: 誘導加熱はエネルギー損失を最小限に抑え、クリーンで制御された加熱プロセスを提供します。

注ぎやすさの向上: 滑らかなセラミックライニングは、注湯時のメタルフローを向上させることができる。

脆さ: 金属製るつぼに比べ、セラミック・ライニングは、取り扱いを誤るとひび割れや欠けが生じやすい。

耐熱衝撃性: 急激な温度変化は、セラミック・ライニングを損傷する可能性があります。適切な予熱とクールダウンの手順が不可欠です。

コストだ: セラミックライニングのるつぼは、従来のるつぼよりも高価な場合がある。