概要 3Dプリンティング用チタンパウダー

3Dプリンティングは製造業に革命をもたらし、複雑な構造やカスタムデザインを精密に作り出すことを可能にした。この分野の主要素材であるチタン粉末は、比類ない強度、軽量特性、生体適合性を提供する。この記事では、3Dプリンティング用のチタンパウダーの世界に深く入り込み、その種類、用途、特性などを探ります。知っておくべきことをすべて学ぶ準備はできていますか?さあ、飛び込みましょう!

3Dプリンティング用チタン粉末の種類

チタンパウダーには様々なモデルがあり、それぞれが特定の用途に合わせたユニークな特性を持っています。以下はその代表的なものである:

| モデル | 構成 | プロパティ | 特徴 |

|---|---|---|---|

| Ti-6Al-4V (グレード 5) | アルミニウム6%、バナジウム4%、チタン90 | 高強度、優れた耐食性 | 最も一般的に使用される合金で、汎用性が高い。 |

| Ti-6Al-2Sn-4Zr-2Mo(グレード6) | アルミニウム6%、スズ2%、ジルコニウム4%、モリブデン2 | 良好な溶接性、高い耐クリープ性 | 高温用途に最適 |

| Ti-6Al-6V-2Sn (グレード12) | アルミニウム6%、バナジウム6%、スズ2 | 強化された強度、良好な成形性 | ヘビーデューティー用途に最適 |

| Ti-3Al-2.5V (グレード9) | アルミニウム3%、バナジウム2.5 | 優れた延性、中程度の強度 | 航空宇宙やスポーツ用品で一般的 |

| Ti-6Al-7Nb | アルミニウム6%、ニオブ7 | 生体適合性、耐食性 | 医療用インプラントに好ましい |

| Ti-5Al-2.5Sn | アルミニウム5%、スズ2.5 | 優れた耐疲労性、溶接性 | 航空宇宙および海洋産業で使用 |

| Ti-8Al-1Mo-1V | アルミニウム8%、モリブデン1%、バナジウム1 | 高強度、軽量 | 構造用途に最適 |

| Ti-0.2Pd(グレード7) | 0.2% パラジウム | 耐食性の向上 | 化学処理環境に最適 |

| Ti-15Mo-3Nb-3Al-0.2Si | モリブデン15%、ニオブ3%、アルミニウム3%、シリコン0.2 | 高強度、優れた耐食性 | 生物医学および海洋用途に使用 |

| Ti-10V-2Fe-3Al | バナジウム10%、鉄2%、アルミニウム3 | 高強度、優れた靭性 | 航空宇宙構造物で一般的 |

応用例 3Dプリンティング用チタンパウダー

チタンパウダーは、その優れた特性により、様々な産業においてゲームチェンジャーとなっています。その主な用途をいくつかご紹介します:

| 産業 | 用途 |

|---|---|

| 航空宇宙 | エンジン部品、機体、ブラケット |

| メディカル | 整形外科用インプラント、歯科用インプラント、手術器具 |

| 自動車 | エンジン部品、軽量構造部品 |

| マリン | プロペラ、船体部品、水中機器 |

| ディフェンス | 装甲板、ミサイル部品、軍用車両 |

| インダストリアル | 化学処理装置、熱交換器 |

| 消費財 | スポーツ用品、眼鏡フレーム、宝飾品 |

チタン粉末の特性と特徴

チタンパウダーは、3Dプリンティングに理想的ないくつかの特性を誇ります。その主な特徴を説明しよう:

機械的特性

| プロパティ | 価値 |

|---|---|

| 密度 | 4.5 g/cm³ |

| 融点 | 1,668°C |

| ヤング率 | 110 GPa |

| 引張強度 | 1,000 MPa |

| 降伏強度 | 930 MPa |

| 硬度 | 36 HRC |

物理的および化学的特性

| プロパティ | 価値 |

|---|---|

| 耐食性 | 素晴らしい |

| 熱伝導率 | 15 W/m-K |

| 電気抵抗率 | 420 nΩ-m |

| 生体適合性 | 高い |

特徴

- 軽量:チタンは鋼鉄のような他の金属に比べて格段に軽い。

- 高強度:卓越した強度対重量比。

- 耐食性:錆や腐食に対する耐性に優れ、過酷な環境に最適。

- 生体適合性:体組織との非反応性により、医療用インプラントに最適。

仕様、サイズ、等級、規格

チタンパウダーは様々な仕様があり、様々な業界の多様なニーズに対応しています。

仕様

| 仕様 | 詳細 |

|---|---|

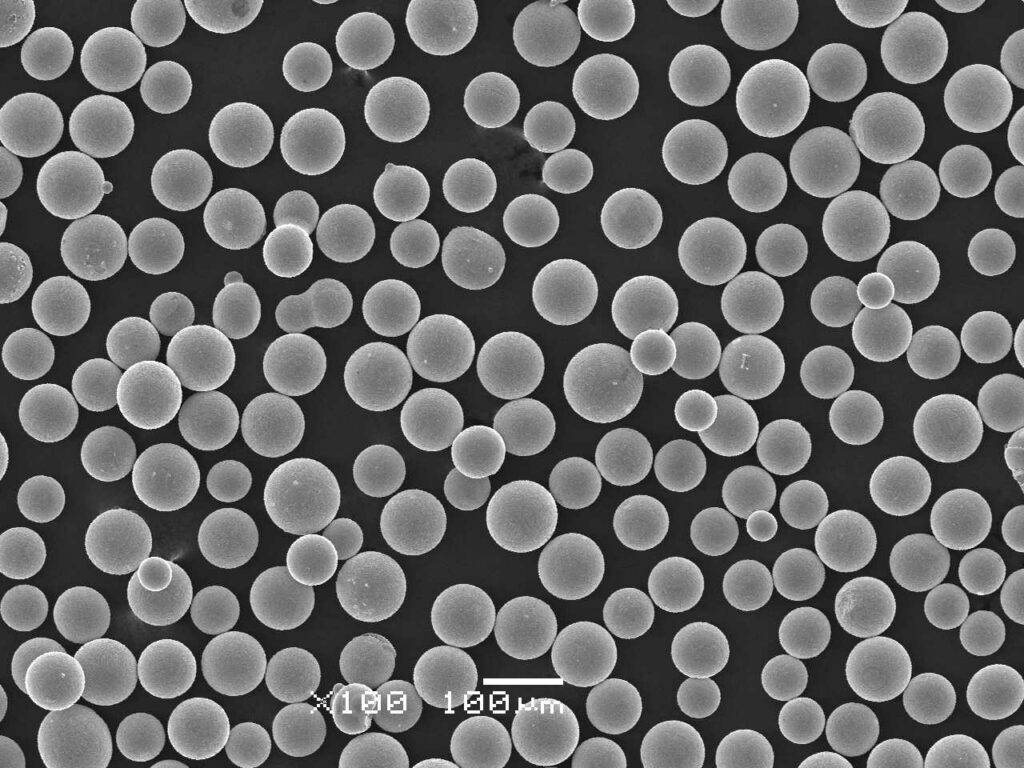

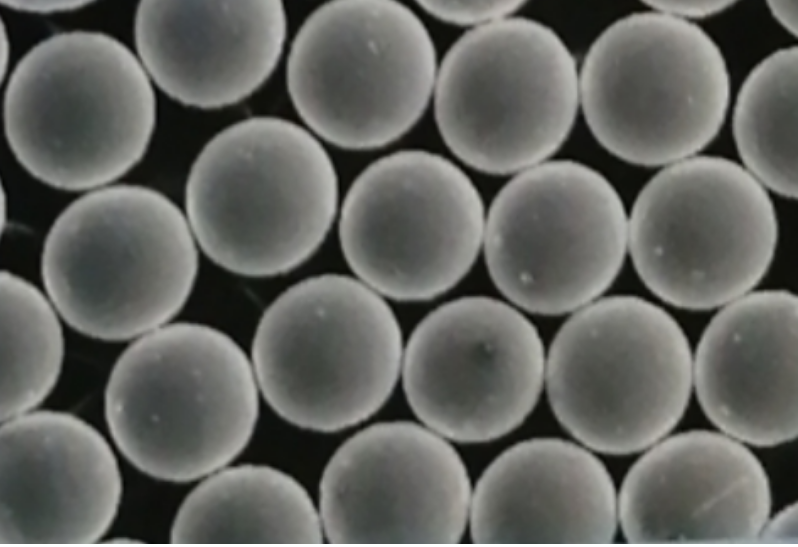

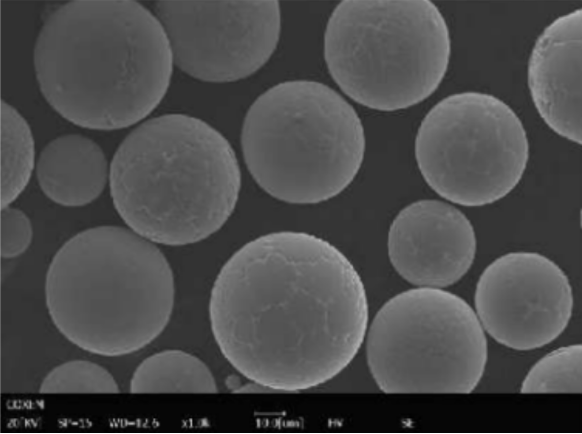

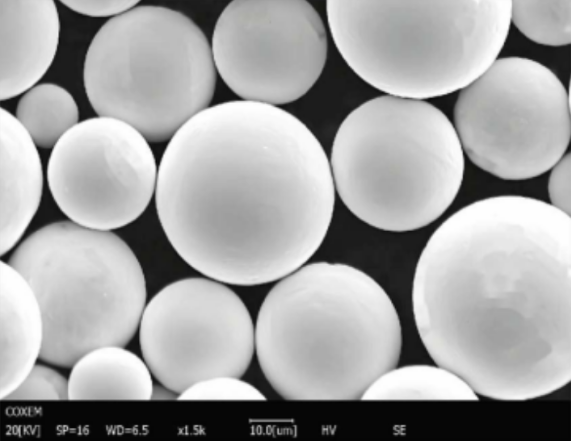

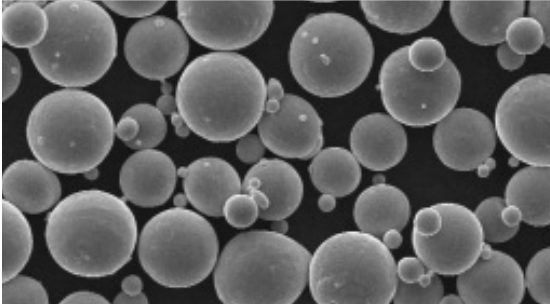

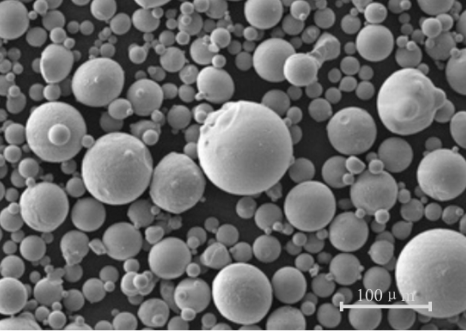

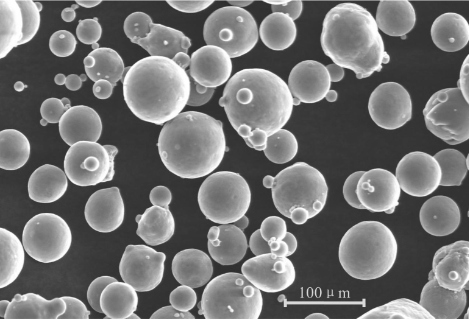

| 粒子サイズ | 15~45μm、45~90μm |

| 純度 | ≥ 99.5% |

| 密度 | 4.51 g/cm³ |

| 流動性 | 高い |

| 球形度 | ≥ 98% |

サイズと等級

| グレード | サイズ範囲 |

|---|---|

| グレード1 | 5-20 µm |

| グレード2 | 20-45 µm |

| グレード3 | 45-90 µm |

| グレード4 | 90-150 µm |

規格

| スタンダード | 詳細 |

|---|---|

| ASTM B348 | チタンおよびチタン合金の棒材および鋼片 |

| ASTM F67 | 外科インプラント用非合金チタン |

| ASTM F136 | 外科インプラント用チタン合金 |

サプライヤーと価格詳細

チタンパウダーの信頼できるサプライヤーを見つけることは、3Dプリントプロジェクトの品質を維持するために非常に重要です。ここではいくつかのトップサプライヤーとその価格詳細をご紹介します:

トップサプライヤー

| サプライヤー | 所在地 | 連絡先 |

|---|---|---|

| AP&C(アドバンスト・パウダー&コーティング) | カナダ | apc-powder.com |

| テクナ | カナダ | テクナ・ドット・コム |

| カーペンター添加剤 | アメリカ | carpenteradditive.com |

| プラクセア・サーフェス・テクノロジー | アメリカ | Praxairsurfacetechnologies.com |

| サンドビック | スウェーデン | ホーム |

価格詳細

| サプライヤー | モデル | 価格(USD/kg) |

|---|---|---|

| AP&C | Ti-6Al-4V | $300 |

| テクナ | Ti-6Al-7Nb | $350 |

| カーペンター添加剤 | Ti-3Al-2.5V | $325 |

| プラクセア・サーフェス・テクノロジー | Ti-6Al-2Sn-4Zr-2Mo | $400 |

| サンドビック | Ti-10V-2Fe-3Al | $375 |

の長所と短所を比較する 3Dプリンティング用チタンパウダー

他の素材と同様に、チタンパウダーにも利点と限界があります。以下はその詳細な比較です:

メリット

| アスペクト | 説明 |

|---|---|

| 強度重量比 | 軽量ながら優れた強度 |

| 耐食性 | 錆や腐食に対する優れた耐性 |

| 生体適合性 | 医療用インプラントや医療機器に最適 |

| 耐久性 | 長持ちする弾力性のある素材 |

| 汎用性 | 幅広い業種に対応 |

デメリット

| アスペクト | 説明 |

|---|---|

| コスト | 他の金属に比べて高価 |

| 処理の難しさ | 特殊な設備と専門知識が必要 |

| パウダーハンドリング | 酸化を防ぐため、取り扱いには注意が必要 |

| リサイクル | チタン粉末のリサイクルは難しい |

アプリケーション固有の洞察

航空宇宙エンジン部品のチタン粉末

航空宇宙産業において、チタン粉末はその高い強度と軽量性からエンジン部品の製造に広く使用されています。例えば、Ti-6Al-4Vで作られたジェットエンジンのブレードは、過酷な条件下で優れた性能を発揮します。鋼鉄のような従来の材料と比較して、チタンはより良い燃料効率とより長い耐用年数を提供します。

医療:チタンインプラントの生体適合性

医療分野では、股関節、歯科用インプラント、骨プレートなどのインプラントの製造にチタン粉末の生体適合性を活用しています。Ti-6Al-7Nbは体組織との非反応性で知られ、患者の安全性とインプラントの寿命を保証します。ステンレス鋼と比較して、チタンインプラントはアレルギー反応や体内での腐食のリスクを低減します。

自動車軽量で強い部品

自動車メーカーは、エンジン部品や構造要素のような軽量かつ強靭な部品を製造するためにチタン粉末を使用しています。これは車の性能を高めるだけでなく、燃費も向上させます。例えば

Ti-3Al-2.5Vは、優れた延性と強度を持つため、高性能スポーツカーにも日常的な自動車にも理想的である。

チタン粉末のグレード比較

5年生対9年生

Ti-6Al-4V (グレード 5) は、強度、耐食性、溶接性といったバランスの取れた特性により、3Dプリンティングで最も一般的に使用されるチタン合金です。汎用性が高く、航空宇宙から医療機器まで様々な用途に適しています。

Ti-3Al-2.5V (グレード9)一方、強度はやや劣るが、延性と成形性に優れ ている。一般的には、航空宇宙用チューブやスポーツ用具など、柔軟性と加工のしやすさが重視される用途に使用される。

7年生対23年生

Ti-0.2Pd(グレード7) は優れた耐食性で知られ、化学処理や海洋用途に理想的である。パラジウムの添加により、過酷な環境に耐える能力が強化されている。

Ti-6Al-4V ELI (グレード 23) は、破壊靭性と生体適合性を向上させたグレード 5 の超低間充てん材です。そのため、高い信頼性が求められる重要な医療用インプラントや部品に最適です。

チタン粉末を用いた3Dプリントの技術的考察

と一緒に仕事をする場合 3Dプリンティング用チタンパウダーしかし、成功させるためには、いくつかの技術的な問題に対処しなければならない:

パウダーの品質

高品質のチタンパウダーは、最適な印刷結果を得るために不可欠です。粒度分布、真球度、純度などの要素は、印刷部品の機械的特性と表面仕上げに直接影響します。

印刷環境

チタン粉末は非常に反応性が高く、特に酸素や湿気にさらされると反応性が低下します。そのため、3Dプリンティングは制御された環境で行う必要があり、通常、酸化や汚染を防ぐためにアルゴンや窒素のような不活性ガスを使用します。

後処理

熱処理、機械加工、表面仕上げなどの後処理工程は、印刷部品の機械的特性と外観を向上させるために極めて重要である。これらの工程は、内部応力を緩和し、寸法精度を向上させ、所望の表面品質を達成するのに役立ちます。

よくある質問

Q:3Dプリンティングにチタン粉末を使用する主な利点は何ですか?

A: 3Dプリンティングにチタン粉末を使用する主な利点は、その優れた強度対重量比です。そのため、航空宇宙産業や医療産業など、耐久性と軽量性の両方が不可欠な用途に最適です。

Q: チタンパウダーのコストは他の金属パウダーと比べてどうですか?

A: チタン粉末は一般的に、アルミニウムやスチールなどの他の金属粉末よりも高価です。しかし、耐食性や生体適合性といったその優れた特性は、特に重要な用途においては、高いコストを正当化することがよくあります。

Q: チタンパウダーは3Dプリント用にリサイクルできますか?

A: はい、チタンパウダーはリサイクルできますが、そのプロセスは困難です。汚染を避け、リサイクルされたパウダーがその品質と特性を確実に維持するために、慎重な取り扱いが要求されます。

Q: チタン粉末を取り扱う際の安全上の注意点は何ですか?

A: チタン粉末を取り扱う際には、手袋、安全ゴーグル、呼吸器を含む適切な個人用保護具(PPE)の着用が不可欠です。さらに、換気の良い場所で作業し、酸化や吸湿を防ぐために適切な保管容器を使用してください。

Q: チタン3Dプリント部品にはどのような後処理技術が使われていますか?

A: チタン3Dプリント部品の一般的な後処理技術には、熱処理、機械加工、研磨、表面コーティングが含まれます。これらの技術は、部品の機械的特性、寸法精度、表面仕上げを向上させます。

Q:3Dプリンティング用チタンパウダーが最も恩恵を受ける産業は?

A: 航空宇宙、医療、自動車、防衛などの産業は、高強度、軽量、耐腐食性、生体適合性などの優れた特性により、3Dプリンティング用チタン粉末の恩恵を最も受けています。

結論

3Dプリンティング用のチタン粉末は、比類のない強度、軽量特性、そして様々な産業における汎用性を提供する、革新的な素材です。航空宇宙部品から医療用インプラントに至るまで、チタンはそのユニークな特性により、高性能な用途に好まれる選択肢となっています。様々な種類、用途、技術的考察を理解することで、十分な情報に基づいた決定を下し、3Dプリントプロジェクトにおいてチタン粉末の可能性を最大限に活用することができます。

エンジニア、設計者、製造者のいずれであっても、この包括的なガイドで提供される洞察は、3Dプリントにチタン粉末を使用する際の複雑さをナビゲートするのに役立ちます。チタンパウダーによる製造の未来を受け入れ、設計と製造における新たな可能性を引き出してください。

Additional FAQs About Titanium Powder for 3D Printing

1) What PSD and morphology are best for LPBF, EBM, and DED with Titanium Powder for 3D Printing?

- LPBF: spherical, 15–45 µm, sphericity ≥0.93, satellites <5%. EBM: 45–106 µm, tolerant of slightly coarser cuts. DED: 53–150 µm with tight sieving and low hollow fraction verified by CT.

2) How do oxygen and nitrogen contents impact Ti-6Al-4V AM parts?

- Higher O raises strength but lowers ductility and fatigue life. Typical AM-grade limits: O ≤0.15 wt% (ELI ≤0.13%), N ≤0.05 wt%, H ≤0.012 wt%. Verify every lot using LECO O/N/H.

3) How many reuse cycles are acceptable for titanium powder?

- With sieving, blending, and O/N/H monitoring, 5–8 cycles are commonly validated for Ti-6Al-4V. Stop reuse when oxygen trends upward, PSD shifts finer, or density/porosity and fatigue metrics degrade.

4) What post-processing yields the biggest performance gains?

- HIP to close internal porosity, stress relief, and for Grade 23 critical implants: HIP + machining + polishing + ASTM F86 passivation. Surface treatments (electropolish, shot peen) improve fatigue and corrosion.

5) Which titanium grades are most used in regulated industries?

- Medical: Ti-6Al-4V ELI (Grade 23) and Ti-6Al-7Nb; Aerospace: Ti-6Al-4V (Grade 5), Ti-5553, and Ti-6242 for higher-temp needs; Energy/chemical: Grade 2/7 for corrosion-critical components.

2025 Industry Trends for Titanium Powder for 3D Printing

- Heated-plate LPBF (200–350°C) more common for Ti alloys; reduces residual stress and improves density.

- Cleaner powders from EIGA/PREP with disclosed CT hollow fraction and image-based satellite counts on CoAs.

- Greater adoption of powder genealogy and reuse SPC to satisfy aerospace/medical quality systems.

- Price stabilization as additional atomization capacity comes online; regional sourcing shortens lead times.

- Sustainability: higher revert content in electrode feedstock and closed-loop argon management.

2025 Market and Technical Snapshot (Titanium Powder for 3D Printing)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade Ti-6Al-4V price (EIGA/GA) | $180–$320/kg | -4–8% | Supplier quotes, distributor indices |

| PREP Ti-6Al-4V price | $200–$360/kg | -3–7% | Premium morphology |

| Recommended PSD (LPBF / EBM / DED) | 15–45 µm / 45–106 µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Hollow particle fraction (CT) | ≤0.5–1.5% | Down | プロセス改善 |

| Typical O content (AM-grade) | 0.08–0.15 wt% (ELI ≤0.13%) | Down | EIGA control |

| Validated reuse cycles (with QC) | 5–8 | Stable | O/N/H + sieving programs |

| LPBF density after HIP (Ti-6Al-4V) | 99.8–99.95% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (Process qualification), 52900-series: https://www.iso.org | https://www.astm.org

- ASTM F2924 (Additive manufacturing of Ti-6Al-4V), ASTM F3001 (ELI), ASTM F67/F136 (implants): https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Titanium and Ti Alloys): https://www.asminternational.org

Latest Research Cases

Case Study 1: Heated-Plate LPBF Ti-6Al-4V ELI for Implant Lattices (2025)

Background: A medical OEM needed higher fatigue life and tighter pore-size control for acetabular cup lattices.

Solution: EIGA Ti-6Al-4V ELI powder (O 0.11 wt%, sphericity 0.96, 15–45 µm), 250°C build plate, contour-first strategy; HIP; machining + electropolish + ASTM F86 passivation.

Results: CT-detected surface-connected defects −52%; axial fatigue life +2.2× at 10^7 cycles; pore-size CV reduced from 8.5% to 5.9%; met ASTM F3001 and ISO 10993 biocompatibility.

Case Study 2: PREP Ti-6Al-4V Enables Stable DED Repairs on Aero Structures (2024)

Background: An aerospace MRO required repeatable bead geometry and low porosity in field-repair of Ti frames.

Solution: PREP powder 53–125 µm, hollow fraction 0.8%, satellites <3%; controlled interpass temperature; in-situ bead monitoring; post-repair HIP surrogate + stress relief.

Results: Porosity ≤0.3% by metallography; bead height variability −28%; tensile and hardness met AMS specifications; rework rate −20%.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Low satellite and hollow fractions in titanium powders strongly correlate with fewer defect initiators and superior fatigue performance in PBF parts.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot consistency in PSD and O/N/H is often the gating factor in qualification—track it with rigorous CoA and incoming inspection.” - Prof. Jasmeet Singh, Biomedical Engineering, implant materials researcher

Key viewpoint: “For implants, ELI chemistry plus HIP and controlled surface states are essential to achieve both fatigue and biological performance.”

Practical Tools and Resources

- Standards and qualification

- ISO/ASTM 52907, 52908; ASTM F2924/F3001/F67/F136 for titanium AM and implants: https://www.astm.org | https://www.iso.org

- Metrology and safety

- NIST AM Bench; LECO O/N/H analyzers; CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical data and handbooks

- ASM Digital Library (Titanium and AM): https://www.asminternational.org

- QC workflow examples

- PSD/shape: laser diffraction + image analysis

- Flow: Hall/Carney funnels, FT4 rheometer

- Process validation: density (Archimedes/CT), mechanical testing per ASTM E8/E466

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; included 2025 market/technical snapshot table with indicative sources; provided two recent case studies; compiled expert viewpoints; listed practical tools/resources for Titanium Powder for 3D Printing

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update titanium AM standards, major OEMs release new Ti-6Al-4V/ELI allowables, or NIST/ASM publish updated PSD–defect–fatigue correlation datasets