銅は、その卓越した電気伝導性と可鍛性により、何千年もの間、大切にされてきた金属である。 銅基合金粉末.細かく粉砕されたこの金属粒子は、肉眼では見えないことが多いのですが、そのユニークな特性と拡大し続ける用途で、さまざまな産業に革命をもたらしています。銅ベースの合金粉の魅力的な世界に深く潜り込んでみましょう!

の特徴 銅基合金粉末

導体の真髄である銅を、粉末状に小型化したものを想像してみてください。銅をベースにした合金粉末は、基本的にそのようなものです。スズ、亜鉛、ニッケルといった他の元素を導入することで、純粋な銅以上のあらゆる特性を引き出すことができるのです。

考慮すべき主な特徴

- 構成: 魔法は特定の配合にある。銅がベースとなるが、錫(青銅)、亜鉛(黄銅)、ニッケル(キュプロニッケル)といった他の元素を加えることで特性が劇的に変化する。レシピのように考えてください。錫をひと振りすると強度が増し、亜鉛をひと振りすると加工性が向上し、ニッケルをひとつまみ入れると耐食性が高まります。

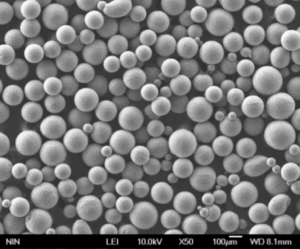

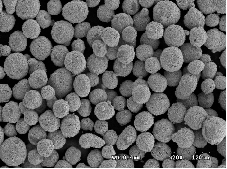

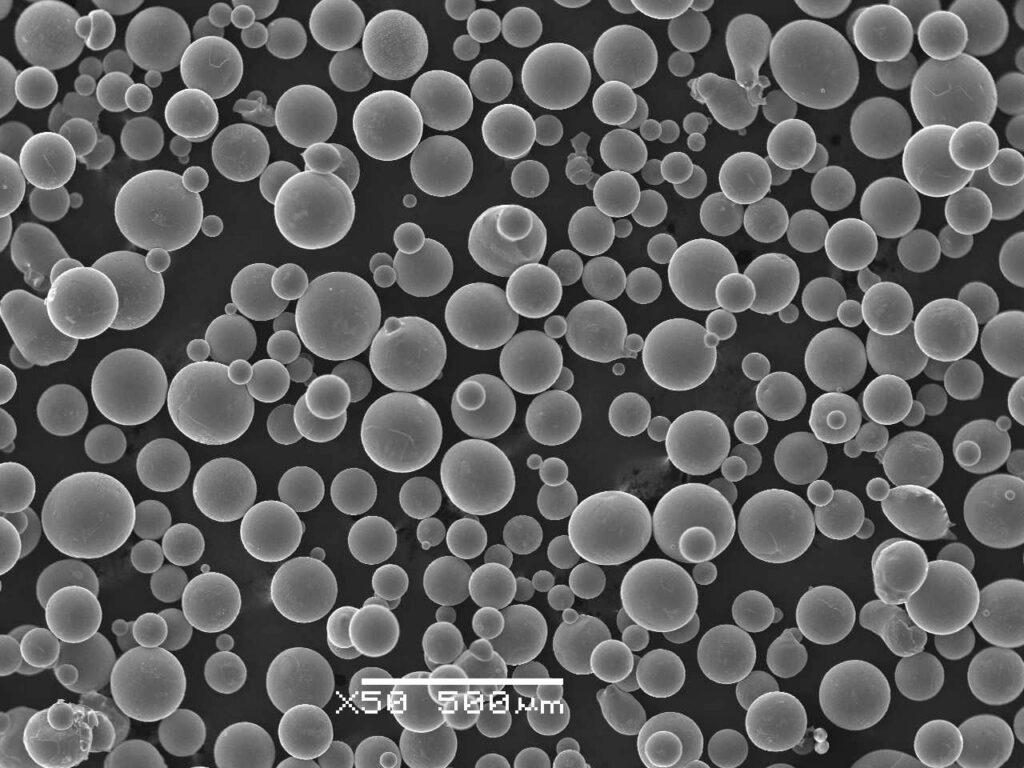

- 粒子径と形態: パウダー粒子のサイズと形状は、最終製品に大きな影響を与える。ミクロン単位の細かいパウダーは、3Dプリンティングのような加工後に滑らかな表面を作り出し、粗い粒子は摩擦圧接のような用途に使用されます。小さなレゴブロックで建物を作るのと、がっしりした積み木で建物を作るのを想像してみてほしい。

- 流動性: 砂を流すか岩を流すかのように、粉末の流れやすさは様々な製造技術にとって非常に重要です。流動性の良い粉末は、金属射出成形(MIM)のような、複雑な金型に粉末を充填するために粉末が自由に動く必要がある工程に最適です。

多様な銅ベースの合金粉末は、それぞれがユニークな組み合わせを持っています:

- 電気伝導率: 一般的に純銅よりは低いものの、銅錫(ブロンズ)のような銅合金の中には優れた導電性を持つものもあり、電気部品に適しています。

- 強度と耐摩耗性: スズやニッケルといった特定の元素を加えることで、銅の強度と耐摩耗性が大幅に向上します。銅の鍋を想像してみてください。今、いくつかの錫を追加し、あなたが持っている’ブロンズフライパンは、あなたの最もタフな料理の作品を扱うのに十分なタフ。

- 耐食性: 銅とニッケルのようなある種の銅合金は耐食性に優れ、海洋用途や過酷な化学薬品が使われる環境では理想的です。光沢のある銅のペニーが、年月とともに緑色に変色していく様子を思い浮かべてください。今度は、風雨に耐えて輝くニッケルを思い浮かべてください。

- 機械加工性: 粉末の成形のしやすさは非常に重要である。例えば、黄銅粉末は加工性に優れており、精密な成形を必要とする複雑な部品に最適です。

これらの特性を理解することで、メーカーはそれぞれのニーズにぴったりの銅ベース合金粉末を選ぶことができます。

銅基合金粉末の製造方法

この小さな金属の驚異はどのようにして生まれるのか? 銅ベースの合金粉末を製造するにはいくつかの方法があり、それぞれに利点と用途があります:

- 霧化: この方法では、溶けた金属を高圧ガスや水の噴射で細かい液滴に分解する。溶融金属花火が爆発して小さな金属液滴の雲になり、それが固化して微粉末になる様子を想像してほしい。この方法は、幅広いサイズと組成の粉末を製造するのに適している。

- 電気分解: このプロセスでは、電流を使って金属合金を電解質溶液に溶かす。その後、金属イオンはカソード上に微粉末として析出する。銅合金が分解され、粉末という新しい構造に生まれ変わる金属電池を思い浮かべてほしい。この方法は純度が高く、粒子径のコントロールが容易です。

- 化学的還元: ここでは、化学反応を利用して金属化合物を粉末の形に変える。異なる化合物間の複雑な化学的握手を想像してみてください。この方法は、ユニークな特性を持つ特定の合金の製造に適しています。

製造方法の選択は、望ましい粉末の特性、生産量、コストなどの要因によって決まる。

応用例 銅基合金粉末

銅ベースの合金粉末は、その多様性とユニークな特性で様々な産業に革命をもたらしています。以下に主な応用分野をご紹介します:

- アディティブ・マニュファクチャリング(3Dプリンティング): 銅ベースの合金粉末は、複雑な金属部品の3Dプリントの扉を開いている。複雑なヒートシンクやカスタマイズされた電気コネクタを、デジタルファイルから直接プリントすることを想像してみてください。従来の減法的製造技術(フライス加工や機械加工を想像してください)と比べて、3Dプリンティングは設計の自由度を高め、無駄を削減します。

- 金属射出成形(MIM)(続き): バインダーと混ぜ合わせた銅ベースの合金粉末を金型に充填し、高圧をかけて成形する様子を想像してください。形ができあがるとバインダーが取り除かれ、複雑な金属部品が残ります。MIMは、寸法精度と表面仕上げに優れた、小さくて複雑な部品を大量生産するのに理想的です。従来の鋳造技術に比べ、MIMは生産量が多く、公差も厳しい。

- 摩擦圧接: 銅ベースの合金粉末は、摩擦圧接での使用が増加している。このプロセスでは、パウダーは2つの部品間の中間層として使用されます。摩擦と熱でパウダーが溶け、部品同士を融合させます。小さな銅の粒子を金属接着剤のように使って、強力で永久的な溶接を行うことを考えてみてください。摩擦圧接には、熱による歪みが最小限であることや、異種材料を接合できることなど、従来の溶接技術にはない利点がいくつかあります。

- 電気部品: 銅ベースの合金粉末は電気伝導性がよく、複雑な形に成形できるため、さまざまな電気部品に使われています。小さな銅の粒子が、電気が流れるための複雑な経路を形成しているところを想像してみてください。たとえば電気コネクタ、電子機器の放熱を管理するヒートシンク、高性能変圧器の部品などです。ここでは銅と錫(ブロンズ)、銅と銀の合金が、導電性とその他の特性のバランスからよく選ばれています。

- ブラシ産業: 銅ベースの合金粉末は、工業用ブラシの製造に使用されます。選ばれる合金は、望まれる特性によって異なります。例えば、銅-錫(青銅)毛は導電性と火花耐性に優れ、危険な環境での使用に最適です。一方、銅-亜鉛(真鍮)毛は剛性と導電性のバランスが良く、一般的な洗浄用途に適しています。

- ベアリング: 銅ベースの合金粉末は、ベアリングの世界に入り込んできている。パウダーに潤滑剤を混ぜることで、メーカーは自己潤滑性のベアリングを作ることができます。小さな銅の粒子が潤滑剤に埋め込まれ、摩擦や摩耗を減らすことを想像してみてください。これによって外部からの潤滑が不要になり、メンテナンス・コストが削減され、過酷な環境での性能も向上します。

これらは銅ベース合金粉末の用途が拡大し続けているほんの一例にすぎません。技術が進歩し、新しい粉末製造法が出現すれば、この金属の驚異は今後さらに革新的な用途に使われることでしょう。

選択時の考慮事項 銅基合金粉末

このように多様な銅ベースの合金粉があるため、用途に合ったものを選ぶことは非常に重要です。ここでは、考慮すべき重要な要素をいくつか挙げます:

- 望ましい特性 必要不可欠な特性とは何でしょうか?高い導電性、卓越した強度、優れた耐食性などでしょうか?優先順位を理解することで、選択肢を絞り込むことができます。

- 製造技術: 選択された製造方法(3Dプリンティング、MIMなど)は、理想的な粉末特性に影響を与えるかもしれません。例えば、3Dプリンティングでは、滑らかな仕上げのために微細なパウダーが好まれるかもしれませんし、MIMでは少し粗い粒子でうまくいくかもしれません。

- コストだ: 銅ベースの合金粉末は、組成、製造方法、粒度によってコストが大きく変わります。コストと望ましい特性の適切なバランスを見つけることが重要です。

- 空室状況 すべての銅ベースの合金粉がすぐに入手できるわけではありません。エキゾチックな組成や非常に細かい粒子径のものは、特別注文やリードタイムを必要とする場合があります。

資格のあるサプライヤーへの相談 お客様の具体的なニーズとその複雑さを理解する人 銅基合金粉末 を強くお勧めする。あなたの用途に最適なパウダーの選択を導いてくれるでしょう。

よくある質問

ここでは、銅ベース合金粉末に関するよくある質問に、わかりやすく簡潔にお答えします:

| 質問 | 回答 |

|---|---|

| 銅ベースの合金粉末を使う利点は、従来の固体の銅と比較してどのようなものでしょうか? | 銅ベースの合金粉末には、3Dプリンティングによる設計の自由度向上、MIMによるネットシェイプに近い複雑な部品の作成能力、高強度や耐腐食性など特定の特性を必要とする用途への適合性など、いくつかの利点があります。 |

| 銅ベースの合金粉末を使うことの欠点は何ですか? | 欠点として考えられるのは、バルクの銅に比べてコストが高いこと、利用できる粉末の組成や粒径に制限があること、特殊な製造技術や設備が必要なこと、などです。 |

| 銅ベースの合金粉末は扱っても安全ですか? | 一般的に、銅ベースの合金粉末は生の状態では危険ではありません。しかし、合金によっては特定の安全性を考慮しなければならない元素を含んでいる場合があります。使用する粉末の安全データシート(SDS)を必ず参照し、推奨される取り扱い手順に従ってください。 |

| 銅ベース合金粉末の将来の見通しは? | 銅ベースの合金粉末の未来は明るい!技術の進歩に伴い、より微細な粉末、新しく革新的な組成、より効率的な製造方法が期待できます。 |

Additional FAQs: Copper Based Alloy Powders

1) What copper alloy families are most common in powder form and why?

- Bronze (Cu-Sn) for wear resistance and bearings, brass (Cu-Zn) for machinability and cost, cupronickel (Cu-Ni) for marine corrosion resistance, and Cu-Cr-Zr/CuNiSi for high-strength electrical and heat-sink applications.

2) Which particle sizes and morphologies fit popular processes?

- Binder jetting: 10–45 µm spherical for flowability and packing.

- Laser PBF: 15–45 µm spherical, low O/N, high conductivity.

- MIM: 1–20 µm with tight PSD for high solids loading.

- Thermal spray: 10–90 µm spherical or agglomerated-sintered.

- PM press-and-sinter: -106 µm irregular/water-atomized for green strength.

3) How do alloying additions affect conductivity and strength?

- Zn and Sn reduce conductivity but increase strength/wear resistance; Ni boosts corrosion resistance and moderate strength; Cr/Zr or NiSi precipitation-hardening grades retain higher conductivity while improving yield strength after aging.

4) Are copper based alloy powders suitable for heat exchangers and EV components?

- Yes. Cu-Cr-Zr and CuNiSi powders are used for AM heat sinks, busbars, and induction tooling; bronze/brass powders serve in friction parts and connectors. Thermal management for SiC/GaN power electronics increasingly leverages Cu-alloy AM.

5) What storage and handling practices minimize oxidation and caking?

- Store sealed and dry (<30% RH), purge with nitrogen/argon after opening, use desiccants, avoid long exposure to air, and implement antistatic grounding and dust control. Follow SDS for alloy-specific hazards (e.g., nickel-containing powders).

2025 Industry Trends: Copper Based Alloy Powders

- Electronics thermal surge: Increased adoption of Cu-Cr-Zr and CuNiSi AM powders for compact heat sinks in AI servers and EV inverters.

- AM quality ramps: More suppliers offering vacuum/gas-atomized, low-oxygen spherical powders with certified powder genealogy for LPBF and binder jetting.

- Antimicrobial and marine: Renewed interest in Cu-Ni and Ag-doped bronzes for antimicrobial surfaces and seawater systems.

- Sustainability: OEMs request Environmental Product Declarations (EPDs) and recycled content documentation; closed-loop powder recycling expands.

2025 Market Snapshot (Indicative)

| メートル | 2023 | 2024 | 2025 YTD (Aug) | 備考 |

|---|---|---|---|---|

| Global Cu-alloy powder demand (kt) | ~185 | ~194 | ~205 | Growth in AM + MIM + thermal mgmt |

| AM-grade spherical Cu/Cu-alloy price (USD/kg) | 45–95 | 50–110 | 55–120 | Purity, PSD, low O/N drive price |

| Binder jetting share of Cu-alloy AM (%) | ~18 | ~22 | ~26 | Design for thermal parts accelerates |

| Typical O spec (AM-grade, wt%) | ≤0.20 | ≤0.15 | ≤0.10 | Improved atomization + handling |

| Cu-Cr-Zr heat sink adoption (YoY) | +10% | +14% | +16–18% | AI/EV cooling demand |

| Recycled content in Cu powders (%) | 8–12 | 10-15 | 12–18 | Traceable recycled streams |

Sources:

- USGS Copper statistics: https://www.usgs.gov

- ASTM/ISO powder standards: https://www.astm.org, https://www.iso.org

- OEM/supplier notes (Höganäs, Sandvik/Osprey, GTP, Carpenter Additive) and sector market trackers

Latest Research Cases

Case Study 1: LPBF Cu-Cr-Zr Heat Sinks for High-Power SiC Inverters (2025)

Background: An EV OEM needed compact, high-conductivity heat sinks with internal lattice channels.

Solution: Used gas-atomized CuCr1Zr powder (D50 ~28 µm, O=0.08 wt%), high-power green/IR laser with build preheat; solution + aging to peak strength.

Results: Relative density 99.7%, thermal conductivity 330–360 W/m·K (RT), yield strength 320–360 MPa after aging; inverter baseplate temperature reduced by 12–15°C vs. machined Cu plate.

Case Study 2: Binder-Jetted Bronze Bearings with In-Situ Graphite Lubrication (2024)

Background: An industrial equipment supplier sought self-lubricating bushings with complex oil channels.

Solution: Binder jetting of Cu-10Sn powder blended with fine graphite; debind and sinter in protective atmosphere, followed by oil impregnation.

Results: Dimensional tolerance IT9–IT10 as-sintered, PV limit improved by 25% vs. pressed-sintered baseline; field life extended 1.6× in dusty environments.

Expert Opinions

- Prof. Cristina Pozo-López, Materials Engineering, Universidad Politécnica de Madrid

- “Precipitation-hardened Cu alloys like Cu-Cr-Zr balance conductivity and mechanical strength, which is critical for AM heat exchangers and high-current busbars.”

- Dr. John Lewandowski, Professor of Materials Science, Case Western Reserve University

- “Powder genealogy—capturing oxygen pickup and PSD shifts across reuse cycles—has become essential to predict shrinkage and conductivity in copper based alloy powders.”

- Anna-Karin Jämsä, Director of AM Solutions, Höganäs AB

- “Binder jetting of bronze and brass is moving into serial production for thermal and decorative components due to cost, speed, and good post-processing pathways.”

Practical Tools and Resources

- ASTM B243 (PM terminology), B214/B212 (sieve/flow), B213 (density), E1019 (O/N/H), F3049 (metal powders for AM): https://www.astm.org

- ISO/ASTM 52907 (AM feedstock), ISO 4497 (sieving), ISO 13320 (laser diffraction): https://www.iso.org

- USGS Copper Statistics and Information: https://www.usgs.gov

- Senvol Database for AM machine–material mapping: https://senvol.com

- Höganäs Knowledge Center and Sandvik Osprey datasheets (Cu-alloy powders)

- OSHA/NIOSH combustible dust safety: https://www.osha.gov, https://www.cdc.gov/niosh

- MatWeb for copper alloy property lookups: https://www.matweb.com

Last updated: 2025-08-25

Changelog: Added five focused FAQs; inserted 2025 market snapshot table with sources; provided two recent case studies; included expert opinions; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if USGS revises copper market >10%, new ASTM/ISO feedstock standards publish, or major OEMs release Cu-Cr-Zr AM qualifications for thermal parts