ガスアトマイズは、精密な粒径と粒度分布を持つ金属微粉末を製造するための工業プロセスです。このプロセスでは、金属を溶融し、高速ガスジェットを使用してメルトストリームを微細な液滴に分解します。液滴は急速に凝固し、理想的な球状の形態を持つ粉末粒子になります。

概要 ガス噴霧プロセス

ガスアトマイズとは?

ガスアトマイズは、加圧ガスジェットを使用して溶融金属流を微細な液滴に分解する材料加工技術である。液滴は微粒化チャンバー内を移動しながら急速に凝固し、粒度分布が制御された球状の粉末粒子になります。

ガス霧化の仕組み

ガスアトマイゼーションの重要なステップは以下の通りである:

- 金属チャージは、るつぼまたは誘導炉で液相線温度以上に溶融される。

- 液体金属の流れは、タンディッシュを通って注湯管に流れます。

- 高速不活性ガスジェットが金属流に衝突し、金属を液滴に分解する。

- 液滴は冷却塔を通って落下し、固化して粉末粒子になる。

- 粉体はチャンバーの底に集められる

ガスアトマイズの利点とは?

他の霧化方式と比較して、主な利点は以下の通りである:

- 積層造形に理想的な高球状パウダーを生成

- より小さな粉末サイズと狭い分布を実現

- 環境に優しく、エネルギー効率が高い

- パウダーの特性をより良くコントロール

- 反応性合金および高温金属に適応可能

ガスアトマイズできる材料は?

ガスアトマイズは、以下のような幅広い合金に対応する:

- チタン合金

- ニッケル超合金

- コバルト超合金

- 工具鋼

- ステンレス鋼

- 銅合金

- アルミニウム合金

- マグネシウム合金

- 耐火金属

適切な溶融特性を持つほぼすべての金属は、ガスアトマイズして粉末にすることができる。

どのように ガス噴霧プロセス 仕事?

ガス噴霧システム構成部品

ガス噴霧システムには、以下の主要コンポーネントが含まれる:

- 溶解ユニット 通常、誘導加熱されたるつぼまたは炉で金属チャージを溶かす。

- ツンディッシュ 注湯管に液体金属を供給する中間注湯容器。

- 注ぎ管 – 金属の流れをスムーズに層流にするために特別に設計された管

- ガスジェット 溶融物を微細な液滴に霧化する高速ノズル

- ドロップチューブ/クーリングコラム 液滴が固化して粉末になる部屋

- 粉体回収システム サイクロンとフィルターによる微粒化パウダーの回収

- 排気システム – 使用済み霧化ガスを安全に除去するために

アトマイズプロセスのステップバイステップ

- 金属チャージは、るつぼの中で液相線温度以上に誘導溶融される。

- るつぼからタンディッシュ容器に流れ込む溶湯

- タンディッシュは、密閉された注入管への流れを制御し、安定させます。

- 加圧された不活性ガスが音速でジェットに押し付けられる

- ガスジェットが液体の流れに衝突し、液滴に剪断する。

- 液滴は冷却塔を通って落下し、急速に固化して粉末になる

- 粉体粒子はサイクロンとフィルターを使ってガスから分離される。

- 安全な減圧のためにダンパーを通して高速ガス排気

つまり要約すると、制御された溶融金属流が高速ガスジェットに出会い、均一な大きさの液滴に分解され、球状の粉末粒子に凝固する。

ガスアトマイズと他のアトマイズ法の比較

ガス霧化は水霧化とどう違うのか?

- ガスアトマイズは、水ではなくガスジェットを使用して溶融物を分解する。

- より小さな粒子径と狭い分布を実現

- 環境に優しく、エネルギー効率が高い

- パウダー形状のコントロールが向上し、サテライトが減少

- 水分蒸発量の制限を受けない

ガスアトマイゼーションと回転電極プロセスとの違いは?

- 遠心力ではなくガスジェットを使用した霧化

- 高融点合金にも対応可能

- 溶融と噴霧を分離し、より良い制御を可能にする。

- より小さな粒子径で高い歩留まりを実現

- 低コスト霧化チャンバー/ユニット

ガスアトマイズとプラズマアトマイズの違いは?

- プラズマや電気アーク加熱は使用しない

- 微細構造に影響を与える低い温度で作動する

- より多くの市販の合金や金属を噴霧化する能力

- 資本コストと営業コストの削減

- 大量生産へのスケールアップが容易

つまり要約すると、ガスアトマイズは水アトマイズよりも微細な粉末を製造でき、レップよりも高融点合金を扱うことができ、プラズマアトマイズよりも商業的に実現可能である。

ガスアトマイズ法により微粒化された金属と合金

チタン合金

- Ti-6Al-4V

- Ti 6242

- Ti 64

航空宇宙、医療用インプラント、自動車などへの応用。

ニッケル超合金

- Inconel 718

- Inconel 625

- ルネ80

- ワスパロイ

ガスタービン、ロケットエンジン、発電への応用。

コバルト超合金

- ステライト21

- ヘインズ25

- ヘインズ188

用途としては、バイオメディカル、航空宇宙、自動車、工具などがある。

ステンレス鋼

- H13工具鋼

- 420ステンレス鋼

- 17-4PH析出硬化ステンレス鋼

射出成形、切削工具、精密部品への応用。

銅合金

- 黄銅合金

- 青銅合金

電気接点、ベアリング、建築への応用。

アルミニウム合金

- Al 6061

- アル7075

航空宇宙、自動車、建築用の構造部品。

マグネシウム合金

- AZ91D

- ZK60A

- WE43

軽量化の利点を生かしたアプリケーション。

耐火金属

- タングステン

- タンタル

- モリブデン

発熱体、放射線遮蔽、耐食性。

誘導溶融が可能なほぼすべての金属は、ガスアトマイズして制御された特性を持つ球状粉末粒子にすることができる。

ガスアトマイズ金属粉末の特性

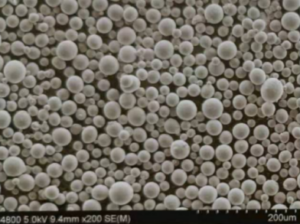

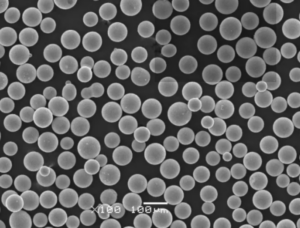

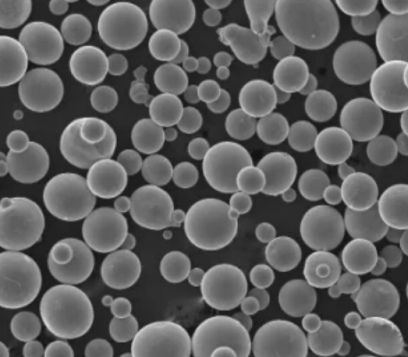

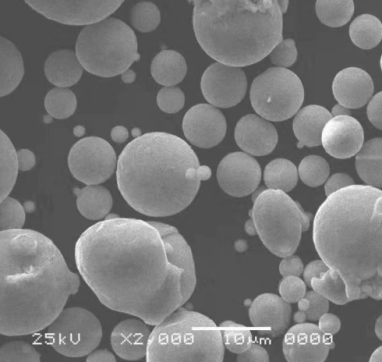

パウダー形状

- 高球状粒子形態

- 衛星は稀か最小限

- AM加工に適した流動性のある形状

粒度分布

- 10ミクロンから150ミクロンまでの粒子径の中央値

- 狭い粒度分布

- 特定のサイズのカットに分類/ふるい分けする能力

- d10、d50、d90などの測定基準で定量化可能

粉末純度

- 最適化された設計により酸素ピックアップを最小化できる

- 母材の清浄度に基づくその他の不純物

粉体密度

- 完全密度に近い粉体 >95

- AM蒸着時に優れたパッキングと拡散を可能にする

粉体流動特性

- 良好な粉体流動性を提供する球状形態

- ホールフローとハウズナー比のテストが可能

要約すると、ガスアトマイズ粉末は球形で、粒度分布が狭く、高純度で密度が高く、積層造形プロセスに理想的な流動特性を持つ。

ガスアトマイズ金属粉末の用途と利点

付加製造

- AMに最適な精密球状パウダーを提供

- 蒸着時の優れたパッキングと広がりを実現

- バインダージェッティング、DED、PBF、その他のAMプロセスに適している。

- ステンレス鋼、Ni合金、Ti合金などの金属全般で使用。

金属射出成形(MIM)

- 微細ガスアトマイズパウダーによるバインダーの混合と成形が可能

- 原料の設計と配合に柔軟性がある

- 小型で複雑なネットシェイプの金属部品製造に使用

溶射コーティング

- 所望の球状形態を提供

- さまざまなスプレープロセスに最適化された粒度分布

- 微細ガスアトマイズ原料によるコーティング特性の向上

熱間静水圧プレス(HIP)

- アディティブ・マニュファクチャリングで製造されたニアネットシェイプHIPカプセル

- 均一な微細粒組織による機械的特性の向上

他のアトマイズ法に比べ、ガスアトマイズ粉末は、様々な金属や合金の特殊な粉末ベースの製造技術に最適な特性を提供します。

ガス噴霧システム設計パラメータ

| パラメータ | 典型的な範囲 | コメント |

|---|---|---|

| ガス圧 | 15 – 50 Bar | より高い圧力で霧化を改善 |

| ガス流量 | 0.5 – 5 kg/s | ノズルからの金属流量に合わせる |

| メルト・スーパーヒート | 100 – 500°C | 粘度/表面張力に影響 |

| ノズルデザイン | クローズ/オープン・カップリング | 渓流の安定性に影響を与える |

| ドロップの高さ | 2 – 10 m | 高さが長いため冷却性が向上 |

| コレクターサイクロン直径 | 1 – 3 m | 大型サイクロンは効率が高い |

最終的な粉末特性を決定する重要なガス噴霧設計パラメータは、溶融流と相互作用するガスジェットの特性、落下管の寸法、および粉末分離装置のサイズに関連する。

工業用ガス噴霧装置 供給者

| 会社概要 | 所在地 | アトマイズ金属 | 容量範囲 |

|---|---|---|---|

| AP&C | カナダ | チタン、ニッケル、合金 | 10 – 10,000 kg/年 |

| ALD真空技術 | ドイツ | チタン、ニッケル、超合金 | 100 – 4,000 kg/年 |

| パイロジェネシス | カナダ | Ti、Al、Cu | 35 – 2,000 kg/バッチ |

| TLSテクニーク | ドイツ | 工具鋼、Ni合金 | 50 – 500 kg/バッチ |

| ガスバレ・プロダクツ | アメリカ | カスタム合金と金属 | 10 – 1,000 ポンド/時 |

さまざまな金属や合金を処理できる、さまざまな生産量のガス噴霧システムを設計・設置している企業は数多くある。

ガスアトマイズ金属粉末のコスト分析

| 合金 | 粉体サイズ(ミクロン) | Kgあたりのコスト |

|---|---|---|

| Ti-6Al-4V | -45 +11 | $60 |

| Inconel 718 | -22 +5 | $55 |

| 316Lステンレス鋼 | -75 +25 | $25 |

| AlSi10Mg | 15-45 | $35 |

ガスアトマイズ粉末のコストは、合金組成、粉末粒度分布、注文量、市場の需要動向によって大きく左右される。例えば、Ti-6Al-4Vは、-45 +11ミクロンの粉末を少量購入した場合、約60ドル/Kgです。注文量が多いカスタム・ガス噴霧化では、コストはより低くなる可能性があります。

ガスアトマイズの長所と短所

メリット

- 球形で流動性の高い粉体を生成

- 50ミクロン以下の粒子径を実現

- 狭い粒度分布

- クリーンでエネルギー効率の高いプロセス

- 環境にやさしい

- 様々な合金に適応

- 大量生産に対応

制限事項

- 高額な設備投資

- 専門的な業務知識が必要

- コスト分析に関する公開データは限られている

- 承認されたバイヤーにアクセスを制限

- 粉体には後処理が必要な場合がある

要約すると、ガスアトマイズは冶金学的および粒子形態学的に大きな利点をもたらすが、資本コストや独自のシステムによるアクセスの障壁がある。

よくある質問

Q: ガスアトマイズで達成できる最小の粒子径はどのくらいですか?

A: 最適化されたノズルと超高速ガス流速を使用することで、ガスアトマイズは5-10ミクロンまでの粉末サイズを達成することができます。しかし、より一般的な範囲は20-150ミクロンです。

Q: ガスアトマイズは金属の混合や合金を可能にしますか?

A: はい、特注の合金組成物をるつぼで溶融し、アトマイズして特注組成の複合粉末にすることができます。

Q: ガスアトマイズ粉末の粒度分布に影響を与えるものは何ですか?

A: 主な要因は、メルトストリームの安定性、過熱レベル、ガス圧、ストリームと相互作用するジェットノズルの設計です。

Q: ガスアトマイズ粉末は、バッチごとにどの程度再現性と一貫性がありますか?

A: 標準化された手順と適格な機器を使用することで、同じパラメータ設定に対するバッチ間の一貫性は非常に高くなります。

Q: 工業用ガス噴霧器の一般的な生産能力はどのくらいですか?

A: 生産能力は、小規模のラボ用装置で毎時10kgから、最大規模の生産用金属粉末噴霧器で毎時1000kgを超えます。

Q: ガスアトマイズ粉体にはどのような後処理が行われますか?

A: 一般的な後処理には、溶存ガスの脱ガス、粉末のふるい分け/分級、ブレンド、パッキング、非破壊検査などがあります。

Frequently Asked Questions (FAQ)

1) Which gases are best for Gas Atomization and why?

- Argon is most common due to inertness and cost; nitrogen is used for steels but avoided for Ti/Ni grades sensitive to nitrides; helium blends improve heat extraction and finer PSD but raise cost.

2) What parameters most strongly control particle size distribution (PSD)?

- Gas pressure/flow, melt superheat, nozzle design (close- vs open-coupled), melt flow rate, and chamber backpressure. Higher gas-to-metal ratio (GMR) generally yields finer PSD.

3) How is oxygen pickup minimized during Gas Atomization?

- Use high-purity inert gas, low dew point (<−40°C), vacuum/inerted melt handling, short free-fall exposure, and rapid transfer to sealed classifiers. Post-process degassing and controlled sieving reduce surface oxides.

4) Can Gas Atomization make powders for binder jetting as well as LPBF?

- Yes. GA can produce spherical powders for LPBF (15–45 μm) and broader/coarser cuts for binder jetting (20–80 μm) that sinter efficiently after debind.

5) What quality tests should be on a GA powder Certificate of Analysis?

- PSD (D10/D50/D90), morphology/sphericity, chemistry (O/N/H, major/minor alloy), apparent/tap density, Hall/Carney flow, moisture, inclusion count, and cleanliness/bioburden if medical-grade.

2025 Industry Trends: Gas Atomization

- Helium-sparing blends: Argon–helium optimization reduces He use by 30–50% while keeping fine PSDs for Ti and Ni superalloys.

- Digital powder passports: Lot-level traceability (PSD, O/N/H, flow, reuse count, storage humidity) speeds cross-site qualifications.

- Energy and gas recovery: Argon recirculation and heat integration cut utility costs 15–35% and stabilize pricing.

- Post-spheroidization integration: Inline plasma spheroidization tightens PSD and lowers satellites for water-atomized grades targeting binder jetting.

- ESG and compliance focus: More suppliers reporting scope-2 reductions and providing REACH/ROHS dossiers with COAs.

2025 KPI Snapshot for Gas Atomization (indicative ranges)

| メートル | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Gas-to-metal ratio (GMR, kg gas/kg metal) | 0.8–2.0 | 0.6–1.6 | Improved nozzles/chamber design |

| Achievable D50 for LPBF cuts (μm) | 28–38 | 25–34 | Better close-coupled designs |

| Sphericity (AM-grade metals) | 0.92–0.95 | 0.94–0.97 | Reduced satellites via nozzle/flow tuning |

| Oxygen in 316L (wt%) | 0.06–0.10 | 0.04–0.08 | Lower dew point handling |

| Oxygen in Ti‑6Al‑4V (wt%) | 0.12–0.18 | 0.08–0.15 | Enhanced inert melt path |

| Argon consumption reduction (%) | - | 15-35 | Recirculation/recovery systems |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019/E1409/E1447; OEM powder producer notes; NIST AM‑Bench; supplier sustainability reports

Latest Research Cases

Case Study 1: Close-Coupled Nozzle Upgrade for Finer Ti‑6Al‑4V PSD (2025)

Background: A powder producer needed finer cuts for LPBF without increasing helium usage.

Solution: Implemented redesigned close-coupled nozzles and argon–helium blend optimization; lowered chamber backpressure and improved melt superheat control.

Results: D50 reduced from 34 μm to 28 μm; satellite count −37%; helium consumption −42%; oxygen content improved from 0.14 wt% to 0.10 wt%.

Case Study 2: Digital Material Passports Cut Qualification Time for 316L (2024)

Background: A contract manufacturer faced long cross-plant requalification cycles for GA 316L.

Solution: Adopted digital passports linking PSD, O/N/H, Hall flow, and storage humidity to CT density artifacts and tensile coupons per ASTM F3301-style reporting.

Results: Qualification time −30%; scrap rate −18%; as-built LPBF density variability narrowed from ±0.30% to ±0.12%.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder passports that tie Gas Atomization outputs to CT and mechanical outcomes are unlocking multi-site parameter portability.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Close-coupled nozzle advances and argon recovery are pushing GA to deliver both finer PSDs and better cost stability for AM supply chains.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Alignment with ISO/ASTM 52907 and consistent COAs reduces hidden qualification costs and accelerates regulatory acceptance of GA powders.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM B212/B213/B703 (density/flow), E1019/E1409/E1447 (chemistry)

https://www.astm.org/ - NIST AM‑Bench: Datasets linking process, powder, and part performance

https://www.nist.gov/ambench - Senvol Database: Machine–material data for AM powder selection

https://senvol.com/database - HSE ATEX/DSEAR guidance: Safe handling of combustible metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM and supplier application notes (e.g., EOS, SLM Solutions, Renishaw; AP&C, Sandvik Osprey) on Gas Atomization and AM parameterization

Last updated: 2025-08-27

Changelog: Added five targeted FAQs, 2025 KPI/trend table, two recent case studies on nozzle optimization and digital passports, expert viewpoints, and curated standards/resources focused on Gas Atomization.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major suppliers introduce new GA nozzle/chamber designs, or utilities/gas prices shift >15% impacting GA economics.