錫合金粉末 粉末冶金とは、錫を他の金属元素と組み合わせて、より優れた特性を持つ合金を製造することである。錫は銀白色の柔らかい金属で、非常に軽く溶けやすいため合金用途に適している。微粉末に加工して部品に圧縮すると、錫合金は精密な寸法制御、均一な組成、より複雑な部品形状を作成する能力などの利点を提供することができます。

概要 錫合金パウダー

錫合金粉末は、特定の材料特性が必要とされる工業部品や製品の製造に独自の利点を提供します。主な内容は以下の通りです:

- 均一な組成のプレアロイ粉末またはブレンドされた元素混合粉末として入手可能

- 銅、アンチモン、銀、ビスマス、亜鉛、鉛などの合金元素の範囲

- 10ミクロン以下から150ミクロン以上の粒子サイズ

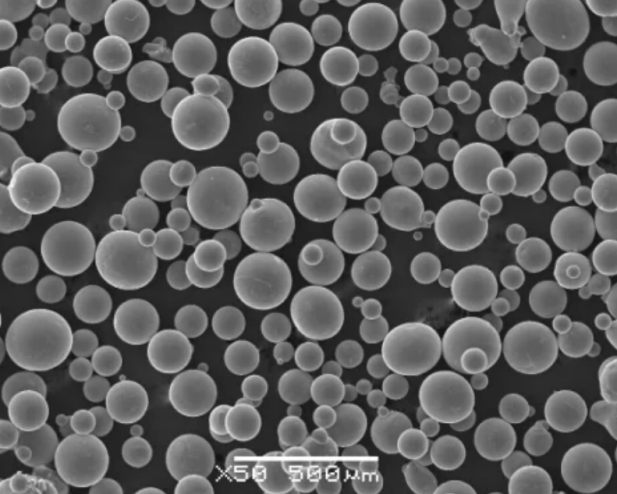

- 球状、不規則または混合粒子形態

- 焼結用ルースパウダーまたは連結プリフォーム

- アトマイズ、電気分解、カルボニルプロセスにより製造

- 組成、粉体特性の調整により最適化された特性

- 冷間/熱間圧縮と加熱によりネットシェイプ部品に焼結

- 寸法精度、安定性、材料純度、コスト削減を実現

表1.一般的な錫合金粉末の種類と組成

| 合金タイプ | 典型的な構成 |

|---|---|

| 錫-銅 | 90Sn/10Cu、80Sn/20Cu |

| スズアンチモン | 95Sn/5Sb、90Sn/10Sb |

| 錫-銀 | 96.5Sn/3.5Ag |

| 錫ビスマス | 58Sn/42Bi(共晶) |

| 錫-亜鉛 | 90Sn/10Zn |

| 錫-鉛 | 60Sn/40Pb(共晶) |

表 2.錫合金粉末の特性と特徴

| プロパティ | 説明 |

|---|---|

| 粒子形状 | 球状、不規則または混合 |

| 粒度分布 | 通常10~150ミクロン |

| タップ密度 | 組成により異なる(2~5 g/cc) |

| 流量 | 通常、球形のため良好 |

| 圧縮性 | 合金の延性に基づき中程度 |

| 焼結反応 | 錬り密度の90~95%を達成。 |

| 機械的性質 | 組成によって決まる弾性率、強度、延性 |

| 熱特性 | 融点は純錫(232℃)から合金含有量に応じて低下。 |

| 電気的特性 | 純粋な錫から導電性を調整する合金化 |

表3.錫合金粉末部品の用途と使用例

| 産業 | 用途 |

|---|---|

| 自動車 | ブッシュ、ワッシャー、ワイパー、コネクター |

| エレクトロニクス | シールド、コンタクト、端子、はんだ |

| インダストリアル | ベアリング、ギア、シール、ファスナー、スペーサー |

| 消費者 | カトラリー、ジッパー、包装、化粧品 |

表 4.錫合金粉末の規格と等級

| 標準グレード | 構成 |

|---|---|

| Cu90/10 | スズ90%、銅10 |

| Cu80/20 | スズ80%、銅20 |

| Sb5 | スズ95%、アンチモン5 |

| Sb10 | スズ90%、アンチモン10 |

| Ag3.5 | 96.錫5%、銀3.5 |

| Zn90/10 | スズ90%、亜鉛10 |

表5.サプライヤーと価格

| サプライヤー | 価格 |

|---|---|

| ベルモント・メタルズ | 15-25ドル/ポンド |

| メタルパウダー社 | 10~35ドル/ポンド |

| SCMメタル・プロダクツ | 12~30ドル/ポンド |

| アドバンスト・ケミカルズ | 18~40ドル/ポンド |

価格は、合金の組成、粒子の特性、注文量、純度の要件によって異なります。

表6.錫合金粉末の比較

| パラメータ | ルースパウダー | ホット・コンパクテッド・プリフォーム |

|---|---|---|

| コスト | より低い | より高い |

| リードタイム | ショーター | 長い |

| カスタマイズ | 柔軟性が低い | カスタマイズ可能 |

| 加工 | 焼結段階が必要 | 直接焼結可能 |

| プロパティ | 部品によって異なる | 一貫した性能 |

| 用途 | 単純な部品形状 | 複雑な形状、高級用途 |

の利点 錫合金粉 部品:

- 寸法精度と安定性

- 大容量における組成の均一性

- 複雑な形状も実現可能

- 機械加工を最小限にするため、ネットシェイプに近い

- アセンブリの同時焼結

- 機械的特性の向上

- 高い生産率と低コスト

- 難しい組成の粉末冶金純度

錫合金粉末部品の限界:

- プレアロイ粉末はコスト高

- 多段階製造プロセス

- プレス機によって制限される最大部品サイズ

- 鋳造合金に比べて低い延性

- 最小発注数量の拡大

- 特殊合金のサプライヤーが限られている

錫合金粉末の組成オプション

純粋なスズ粉末と比較して、強度、硬度、機械加工性、融点、または耐食性などの特定の特性を向上させるためにスズと合金化された金属の広い範囲があります。

銅との合金化

銅は錫粉の最も一般的な合金元素のひとつで、20%まで添加できる。利点は以下の通り:

- 強度と硬度が大幅に向上

- 熱特性の向上

- 耐食性の向上

- 装飾用ブロンズ風ゴールドカラー

- 黄銅系合金は錬成材の特性を模倣している

Cu90/10グレードとして10%の銅添加で強度、延性、コストのベストバランス。

アンチモンとの合金化

アンチモンは10%まで添加される:

- 機械的特性の向上

- 耐摩耗性のために硬度を上げる

- 高温下でも強度を維持

- 歪みのない部品形状をサポートします。

アンチモンはまた、より滑らかな仕上げを可能にする粒状精錬剤としても作用する。

銀合金

銀の含有量が3~3.5%であれば、優れた効果が得られる:

- 伸びと衝撃エネルギーの劇的な増大

- 疲労強度の大幅な向上

- 加工性と工具寿命の向上

- 材料中のスズ害虫問題を抑制する

高い延性と強度のバランスから、Ag3.5がよく使われる。

ビスマスとの合金化

ビスマスはスズと55%までの広い範囲で合金化される:

- 毒性の高い鉛合金の元素代替

- 自己潤滑性

- 低融点

- 寸法安定性

- 可溶合金としての金属接合用途

- 低融点はんだ能力

42%のビスマスは、融点が最も低い共晶グレードである。

亜鉛合金

亜鉛を5~10%程度添加すると、次のような利点がある:

- 硬度と引張強度の向上

- ベアリング特性の向上

- より優れた耐食性

- 装飾部品のための明るい白色

- 他の合金元素よりも低コスト

亜鉛はまた、より安定した機械的特性のために結晶粒径を制御する。

鉛との合金化

鉛の毒性は減りつつあるが、鉛は主にスズとの合金に使われている:

- 加工性と自己潤滑性の向上

- より低い溶融温度

- 振動減衰特性

- バラストやウェイトのような高密度用途

40%鉛は極小融点合金の共晶組成である。

生産工程の比較

錫合金粉末の製造には、組成の柔軟性、粉末の品質、コストの点で異なるいくつかの商業的方法が用いられている。

表7.製造工程の比較

| 方法 | 説明 | 代表的な製品 |

|---|---|---|

| 霧化 | 水やガスに衝突した溶融ストリーム | プレアロイ球状粉末 |

| 電解 | 鉱石からの電気化学的精製 | 銅を多く含む粉、不規則 |

| カルボニル | カルボニルの熱分解 | ニッケル、鉄合金、小ロット |

霧化 は、プレスや焼結に適した一貫した球状の合金粉末を大量生産できる最も一般的なプロセスである。この柔軟な方法は、用途の要求に合わせたプレアロイ組成物を製造することができる。

電解 は主に、原料鉱石を粉末状に精製する銅含有合金に使用される。コストは低いが、粉末の形状や粒度分布の制御が難しい。

カルボニルプロセス は、金属化合物を超微細で高純度の粉末に分解する。この方法では、より小さなバッチサイズでユニークな合金を作ることができる。より制御された雰囲気が必要となるため、コストは高くなる。

用途と市場

コスト削減、設計の柔軟性、特性向上の組み合わせにより、錫合金粉末製品は多様な商業および消費者市場で人気を博している:

自動車 粉末冶金ブッシング、ワッシャ、スプリング、およびその他のエンジン/トランスミッション部品は、軽量化と性能基準を達成するための費用対効果の高い高生産部品を可能にします。

電気接点 コネクター、リレー、端子、その他の導電性部品は、導電性、硬度、耐食性の必要なバランスをとるために、調整された錫合金と銅の添加物を利用しています。

産業用部品 錫-青銅ベアリングは、オイルフリーの自己潤滑を提供します。銀錫合金は、磨耗、カジリ、高温条件への耐性が必要なファスナー、ギア、ブッシングの耐久性を向上させます。

接合合金 錫-ビスマスまたは錫-鉛からなる低融点可融性合金は、はんだ接合や離型用途の迅速な生産を比較的低コストで可能にする。

消費者製品 コスト削減と複雑な形状の製造能力を併せ持つ錫合金粉末は、カトラリー、ハンドツール、ジッパーエレメント、化粧品ケース、電子機器ハウジング、飲料カプセルに理想的である。

部品設計ガイドライン

粉末錫合金の利点を最大限に活用するために、設計部品は以下の部品設計ガイドラインを適用する必要があります:

- 機械加工を最小限に抑えたネットシェイプに近いデザインを採用

- 可能な限り均一な肉厚を保つ

- ダイフィリングを容易にするドラフトアングルを含む

- 不必要な装飾を排除する

- 公差要件を能力に制限する

- 焼結用インターロック・アセンブリの設計

- コイニング、ステーキングのような二次加工を考慮する

粉末冶金の設計原則に従うことで、複雑で高性能な形状をコスト効率よく製造することができる。

今後の展望

錫合金粉末の需要に影響を及ぼす継続的な動向:

自動車の軽量化 鋳造された亜鉛やアルミニウムの部品を、より強度の高い粉末錫合金に置き換えることで、さらなる車両の軽量化と燃費向上が可能になる。

高温エレクトロニクス 銅錫とニッケル錫をベースにした熱的に安定した電気接点の開発は、電気自動車、航空電子工学、打ち上げシステムなどの技術を可能にしています。

環境規制 錫合金の組成は、有毒な鉛の添加から、同等の機能を持つビスマスや亜鉛の添加へとシフトしている。

3Dプリンティング バインダージェットとその他の添加技術は、新しい形状と迅速な部品の反復のために、より低コストの錫合金粉末を活用することができます。

グローバル・サプライチェーン 持続可能なスズ鉱石の供給が拡大し、現地での合金粉末生産と相まって、採用が加速している。

よくある質問

最も一般的な錫合金粉末の組成は?

最も多く生産される錫合金は、銅10%、アンチモン5%、銀3.5%、亜鉛10%である。これらは比特性を高めながら、コストのバランスをとっている。

プレス用途で一般的な粒度範囲は?

45ミクロンから105ミクロンの粒子径範囲により、金型成形時に最適な充填密度、表面仕上げ、流動特性が得られます。

スズ合金粉末焼結時の寸法変化の原因は?

材料の緻密化と潤滑油の除去により、10~20%の収縮がしばしば観察される。合金添加と加工は、この影響を抑制するのに役立つ。

なぜ錫合金の一部は、溶製法や鋳造法よりも粉末法が好まれるのか?

Cu-Snのような特定の組成は、通常のインゴット凝固では混和しない。粉末製造はこれらの合金を均一に作ることを可能にする。

焼結前の粉末錫部品はどのように固めるのですか?

最大2000トンのプレスを使用した冷間圧縮により、最終寸法に近いグリーン・プリフォームが成形される。結合剤、潤滑剤、および時間は、プレス中の高密度化を促進します。

粉末錫合金では、どのような後工程が一般的ですか?

浸透は密度を高めるために使われる。コイニングは密度を90%以上にする。機械加工、穴あけ、タッピングは、最終的な加工精度を高めます。メッキは耐食性や耐摩耗性を向上させます。

合金組成は焼結プロセスにどのような影響を与えますか?

合金含有量が高いほど液相温度が下がり、液相焼結が促進される。銅のような拡散性の高い金属は、固相焼結の速度論と緻密化を促進する。

強度と延性の最適な組み合わせを提供する錫合金粉末組成は?

銅を10%の少量添加し、銀を3%添加することで、粉末錫合金において45ksi以上の引張強さと18~25%の伸びのベストバランスを実現している。

Frequently Asked Questions (Supplemental)

1) Which atomization route is best for Tin Alloys Powder used in electronics and soldering?

- Gas atomization (argon or nitrogen) produces spherical powders with low oxide levels and tight particle size distributions, ideal for solder-rich Sn‑Ag, Sn‑Cu, and Sn‑Bi grades requiring consistent melting behavior and flow.

2) How do bismuth and silver additions affect sintering and final properties?

- Bi lowers melting point and promotes liquid-phase sintering for higher densification at lower temperatures, improving fill of complex geometries. Ag increases ductility and fatigue strength, and mitigates tin pest, but raises alloy cost.

3) What PSD should I choose for press-and-sinter vs. binder jetting?

- Press-and-sinter: commonly 45–105 μm to balance flow and green strength. Binder jetting: finer cuts, typically D10–D90 ≈ 15–45 μm, with narrow span for uniform spreading; post-sinter infiltration may be used to hit density targets.

4) How can I control oxidation during processing and storage?

- Specify low oxygen content per ISO/ASTM 52907, use inert gas atomized powders, store in sealed, desiccated containers, handle under dry air or nitrogen, and minimize thermal exposure before sintering. Include O/N/H testing in incoming QC.

5) Are Pb-free Tin Alloys Powder options robust for high-reliability electronics?

- Yes. Sn‑Ag‑Cu (SAC), Sn‑Ag, and Sn‑Bi families are widely adopted. For thermal cycling reliability, SAC variants with microalloying (e.g., Ni, Sb) improve creep and drop performance; select composition based on operating temperature window.

2025 Industry Trends and Data

- Pb-free acceleration: Regulatory and OEM roadmaps intensify the shift to Sn‑Ag‑Cu and Sn‑Bi for consumer and automotive electronics; targeted microalloying boosts reliability.

- Additive adoption: Binder jetting of Tin Alloys Powder for heat exchangers and conformal electronics housings grows; post-sinter infiltration used to reach airtightness.

- Low-temperature joining: Sn‑Bi eutectic and near-eutectic powders gain traction for energy-saving reflow profiles in EV boards and wearables.

- Sustainability: Higher recycled tin content with documented powder passports (chemistry, O/N/H, PSD) becomes standard in RFPs.

- Process control: Inline O2/H2O monitoring and closed-loop argon recirculation reduce oxidation and cost in gas atomization lines for Sn-based alloys.

| KPI (Tin Alloys Powder) | 2023 Baseline | 2025 Typical/Target | Relevance | Sources/Notes |

|---|---|---|---|---|

| Oxygen content (gas-atomized Sn alloys) | 0.10–0.20 wt% | 0.05–0.12 wt% | Wetting, sinter response | ISO/ASTM 52907, supplier data |

| PSD for press-and-sinter | 45-150 μm | 45–105 μm, tighter span | Flow, green strength | PM handbooks/OEM specs |

| PSD for binder jetting | 20–63 μm | 15–45 μm | Spreadability, feature fidelity | AM vendor guides |

| Tap density (Sn‑Cu/Sn‑Ag) | 2.5–3.8 g/cm³ | 2.8–4.0 g/cm³ | Packing, shrinkage control | Supplier datasheets |

| Recycled tin content in Pb-free grades | <10% | 15–40% certified | Sustainability, cost | EPD/LCA disclosures |

| Low-temp reflow peak (Sn‑58Bi) | ~165–175°C | 150–165°C with flux optimization | Energy, component safety | Electronics process notes |

| Sintered density (press-and-sinter Sn‑Cu) | 90–93% wrought | 92–95% with LPS | 機械的性質 | PM process studies |

References:

- ISO/ASTM 52907 (powder characterization): https://www.iso.org

- ASTM B214/B822 (PSD), B212/B329 (density), B213 (Hall flow): https://www.astm.org

- IPC Pb-free guidelines and reflow data: https://www.ipc.org

- ASM Handbooks, Powder Metallurgy & Soldering: https://www.asminternational.org

Latest Research Cases

Case Study 1: Pb‑Free Sn‑Ag‑Cu Powder for High‑Reliability Automotive Control Units (2025)

- Background: An automotive electronics supplier needed improved thermal cycling reliability for under-hood ECUs using Pb‑free solder powders.

- Solution: Adopted gas‑atomized Sn‑3.0Ag‑0.5Cu powder with microalloying (Ni+Sb ppm-level), PSD 20–45 μm; implemented tighter oxygen spec ≤0.08 wt% and nitrogen storage; optimized reflow profile.

- Results: −40 to 150°C thermal cycling lifetime improved by 28%; voiding reduced to <8% area (X‑ray) vs. 13% baseline; wetting spread +12%; field return rate projected down by 0.3 ppm.

Case Study 2: Binder‑Jetted Sn‑Bi Heat Exchanger Cores with Post‑Infiltration (2024)

- Background: A consumer HVAC startup sought low‑cost, complex heat exchanger geometries using Tin Alloys Powder.

- Solution: Used fine PSD Sn‑58Bi powder (15–38 μm), high‑solids binder, debind at ≤200°C under N2, followed by Cu infiltration to seal porosity.

- Results: Leak rate <1×10⁻⁶ mbar·L/s; weight reduction 22% vs. machined assembly; production cost −18% at 5k units/year; thermal efficiency +9% due to conformal channels.

Expert Opinions

- Dr. Iver E. Anderson, Senior Metallurgist, Ames Laboratory (USDOE)

- Viewpoint: Gas atomization with stringent atmosphere control is pivotal to producing Pb‑free Tin Alloys Powder that achieves low oxide surfaces for reliable wetting and sintering in advanced electronics.

- Prof. Dariusz Ceglarek, Chair in Advanced Manufacturing Systems, University of Warwick

- Viewpoint: “Powder passports” tying PSD, oxygen level, and storage history to end‑use performance will become mandatory for safety‑critical applications using Sn‑based powders in 2025–2026.

- Dr. Kunal Shah, Director of Materials R&D, Indium Corporation

- Viewpoint: Low‑temperature Sn‑Bi systems are expanding for EV and wearable electronics, but require tight oxide control and flux pairing to prevent brittle fracture under shock.

References for expert profiles:

- Ames Laboratory: https://www.ameslab.gov

- University of Warwick: https://warwick.ac.uk

- Indium Corporation: https://www.indium.com

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B214/B822 (PSD), B212/B329 (density), B213 (flow)

- Electronics guidance: IPC standards and Pb‑free resources (https://www.ipc.org)

- Materials databases: MatWeb (https://www.matweb.com), ASM Digital Library (https://dl.asminternational.org)

- Powder analytics: LECO O/N/H analyzers (https://www.leco.com); SEM/EDS services at accredited labs

- Atomization and AM knowledge: GE Additive resources (https://www.ge.com/additive); Fraunhofer IFAM publications (https://www.ifam.fraunhofer.de)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; summarized 2025 trends with KPI table and references; provided two recent case studies on Pb‑free solder and binder‑jetted Sn‑Bi parts; included expert viewpoints with source links; compiled practical tools/resources for Tin Alloys Powder users.

Next review date & triggers: 2026-02-01 or earlier if IPC/ASTM standards for Pb‑free tin systems are updated, major OEMs revise oxygen/PSD specs, or new atomization sustainability data (recycled content, gas recirculation) is published.