球状粉末 とは、高度な製造プロセスによって製造された球状粒子形態を持つ粉末材料のことである。このガイドでは、各産業分野における球状粉末の特性、製造方法、用途、仕様、利点、サプライヤーについて解説しています。

球状粉末の概要

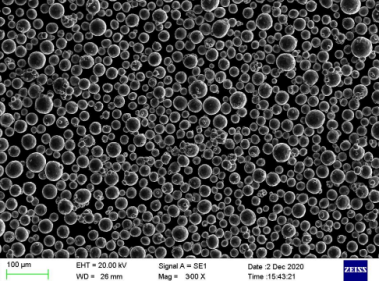

球状パウダーは小さな球状の粒子を含み、不規則な形状のパウダーよりも利点がある:

- 流動性と充填密度の向上

- 内部ボイドと気孔率の低減

- 均一な粒度分布

- 最終焼結部品のより滑らかな仕上げ

- 液体への分散が容易

球状形態は、付加製造、粉末冶金、溶射、金属射出成形、その他の粉末ベースの用途に使用される金属粉末に有利である。

球状粉末の製造方法

球状粉末を製造する一般的なプロセスには次のようなものがある:

- ガス噴霧 – 高圧不活性ガスジェットが、金属ストリームを溶融し、微細な液滴に分解し、球状粉末に凝固させる。

- プラズマ霧化 プラズマトーチで金属を溶かし、不活性ガスで霧状にして球状の粒子にする。

- 電極誘導溶解 – 金属棒が誘導溶解され、遠心力によって液滴が形成され、球状の粉末に凝固する。

- 化学的方法 制御された化学沈殿反応により、金属塩から球状粒子が生成される。

プロセスパラメーターの制御によるガスアトマイズは、所望の粉末サイズ分布と球状形態の一貫した達成を可能にする。プラズマプロセスは、チタンやチタンアルミナイドのような反応性合金の球状化を可能にします。

球状粉末の用途

| 産業 | 用途 |

|---|---|

| 積層造形 | ステンレス、チタン、ニッケル合金などの金属の3Dプリント |

| 粉末冶金 | 鉄および非鉄P/M部品の製造 |

| 金属射出成形 | 小型で複雑な部品を優れた性能で生産する |

| 溶射 | 耐摩耗性・耐食性コーティング |

| エレクトロニクス | 導電性ペーストと厚膜 |

| セラミックス | セラミックス用均一前駆体材料 |

| 医薬品 | 流動性と分散性が改善された薬剤粒子 |

球形の利点:

- 焼結P/M部品の高充填密度化

- 完成部品の表面粗さの低減

- 積層造形における気孔率の低減

- 射出成形における流動性の向上

- 溶射皮膜の均一な厚みと被覆性

球状粉末の仕様

球状粉末は、次のようなパラメータによって特徴づけられる:

| パラメータ | 代表値 |

|---|---|

| 材料 | 金属、合金、セラミックス、複合材料 |

| 粒子径 | 1 – 150 ミクロン |

| 粒子形状 | 球形度 0.9 |

| サイズ分布 | 用途に応じて制御 |

| 流量 | 25 – 35秒/50g |

| 見かけ密度 | 理論密度の最大60 |

| 酸化物含有量 | 反応性金属 300 ppm |

| 表面粗さ | 1.5 μm |

| 多孔性 | 球状粉末は5%、不定形粉末は20%。 |

パウダーは、粒度分布、組成、塗布方法をカスタマイズできる。

球状粉末のサプライヤー

球状粉末の主な世界的サプライヤーには以下のようなものがある:

| 会社概要 | 粉体材料 |

|---|---|

| サンドビック・オスプレイ | チタン、ニッケル、コバルト合金 |

| TLSテクニーク | チタン、工具鋼、銅 |

| ヘガネス | 鉄、ステンレス鋼 |

| プラクセア | チタン、タングステン、タンタル |

| カーペンター添加剤 | コバルトクロム、インコネル、ステンレス鋼 |

| LPWテクノロジー | チタン、アルミニウム、マグネシウム |

サプライヤーはガスアトマイズとプラズマ技術に投資し、高品質の球状粉末を製造する。カスタマイズサービスも提供している。

球状粉末を使用する利点

球状粉末を使用する主な利点がいくつかある:

- 焼結部品の密度向上と気孔率の低減

- 射出成形における粉末の流れを良くすることで、複雑な形状を可能にする

- 粒子のインターロッキング低減による表面粗さの低下

- 均一な組成と微細構造

- 達成可能な粒子径の範囲が広い

- 粉体のリサイクル性と再利用性の向上

球状形態は、粉末ベースのアプリケーションの製造性、特性、性能を向上させます。

球状粉末の課題

球状粉体に関するいくつかの課題:

- ガスアトマイズされた不規則粉末と比較して高い製造コスト

- 大量生産に限界がある

- 粒子径が小さい範囲に限定される

- 粒子の損傷を避けるため、特別な取り扱いが必要

- 不活性雰囲気のない反応性材料の酸化リスク

- 高度な特性評価と試験方法が必要

不規則パウダーとのコスト比較

| パウダータイプ | Kgあたりのコスト |

|---|---|

| 不規則ニッケル合金 | $30-60 |

| 球状ニッケル合金 | $45-90 |

| 不規則なチタン合金 | $80-150 |

| 球状チタン合金 | $120-220 |

特殊な製造のためコストは高いが、性能が重視される場合には、強化された特性がその使用を正当化する。

よくある質問

Q: 粉末の真球度とは何ですか?

A: 真球度は、粒子がどれだけ完全な球体に近いかを示します。画像解析ソフトウェアと定量的形状因子を用いて測定します。

Q: 金属粉末の真球度の利点は何ですか?

A: 球状粉末は、焼結部品やAM部品の流動性、充填密度、微細構造、引張強度や疲労寿命などの特性を改善します。

Q:球状の粉末はどのくらい小さくできますか?

A: 高度なガスアトマイズ法では、1~100nmのナノスケールの球状粉末を製造することができます。しかし、平均的なサイズは通常10ミクロン以上です。

Q: 球状粉末を最も多く使用する産業は?

A:付加製造と粉末冶金は、球状粉末の最大の消費者である。

Q: 球状粉末の限界は何ですか?

A: 高コスト、生産量の少なさ、取り扱い時の酸化リスク、サイズ範囲の狭さが適用を制限している。不規則な粉末の方が広く使われている。

Q: 球状粉末と非球状粉末はどのように区別されますか?

A: 円形度、円形度、アスペクト比などの形状因子をソフトウェアを使って定量的に測定する。球形、不規則、樹枝状、ポップコーンなどの定性的な形状記述子も使用する。

Q: 球状粉体に健康被害はありますか?

A: はい、他の微粉末と同様に吸入リスクは存在します。安全な取り扱いのために、適切な工学的管理、換気、PPEを使用する必要があります。

結論

球状粉末は、金属積層造形や射出成形のような製造方法において、不規則な粉末よりも大きな利点を提供します。このガイドでは、球状粉末の製造方法、各産業における主な用途、仕様、部品特性と性能における利点、コスト比較、サプライヤーの状況について取り上げている。球状粉末の重要な用途への採用が増加する将来は有望である。

Additional FAQs About Spherical Powders

1) What sphericity and flow metrics should buyers request?

- Ask for image-analysis sphericity or circularity ≥0.90–0.97, Hall flow 12–25 s/50 g (material-dependent), and apparent/tap density values. Include SEM micrographs and CT statistics for hollow/satellite fraction.

2) Which processes benefit most from narrow particle size distribution (PSD)?

- LPBF and EBM require tight PSDs (e.g., 15–45 µm LPBF; 45–106 µm EBM) for consistent recoating and melt stability. MIM typically prefers finer PSD (10–25 µm) for high solids loading and uniform sintering.

3) How do satellites and hollows impact performance?

- Satellites reduce flowability and increase surface roughness; hollow particles can pop or collapse in melt pools, creating porosity. Request satellite fraction <5% and hollow fraction quantified by CT.

4) Are spherical ceramic powders handled differently than metals?

- Yes. Ceramics often need deagglomeration, tailored dispersants for slurries, and humidity control. For thermal spray, particle chemistry and size strongly affect melting and deposition efficiency.

5) What storage practices preserve spherical powder quality?

- Use sealed, inerted containers; store <30–40% RH; minimize thermal cycling; track lot genealogy and reuse counts; perform periodic O/N/H (for metals) and PSD/flow rechecks after each reuse.

2025 Industry Trends for Spherical Powders

- Broader heated-plate LPBF adoption (200–450°C) improves print windows for crack-prone alloys, allowing slightly wider PSDs without sacrificing density.

- Cost moderation via larger atomizers and EIGA/PA/PREP capacity; AM-grade prices down 3–10% YoY in common alloys.

- Rise of spherical copper and aluminum powders for e-mobility and thermal management, with enhanced anti-oxidation passivation.

- Inline quality analytics: vendors provide CT-based hollow/satellite stats and real-time O/N/H data on Certificates of Analysis.

- Safety upgrades: NFPA 484-aligned powder rooms, explosion venting, and closed transfer systems become standard at new AM facilities.

2025 Market and Technical Snapshot (Spherical Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr spherical powders | $30–$80/kg | -3–8% | Supplier quotes, distributor indices |

| AM-grade Ti-6Al-4V spherical powder | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy spherical powders | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Recommended PSD (LPBF / EBM / MIM) | 15–45 µm / 45–106 µm / 10–25 µm | Stable | OEM/MIM guidelines |

| Sphericity (SEM image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Validated reuse cycles (LPBF, with QC) | 6–10 cycles | +1–2 | O/N/H + sieving programs |

| Typical LPBF density (optimized + HIP) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Spherical Copper Powder for High-Conductivity LPBF Heat Sinks (2025)

Background: An electronics firm needed dense, fine-channeled heat sinks with high thermal conductivity.

Solution: Argon-atomized spherical Cu powder (PSD 15–45 µm) with enhanced passivation; 250–300°C heated plate; high-power laser with contour-first strategy; post-build HIP and surface electropolish.

Results: Relative density 99.8%; thermal conductivity >360 W/m·K after HIP; channel fidelity within ±60 µm; scrap reduced 25% vs. unheated builds.

Case Study 2: MIM Micro-Gears Using Spherical 17-4PH Powder (2024)

Background: Medical device OEM sought tighter tolerances and higher strength on sub-2 mm gears.

Solution: Nitrogen-atomized spherical 17-4PH (D50 ≈ 14–18 µm); optimized binder system; sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; dimensional Cpk >1.67; surface roughness Ra ~0.8 µm; yield improved 12% due to better feedstock rheology.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot PSD and O/N/H consistency in Spherical Powders often dictates qualification pace more than scan parameter tweaks.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Cleanliness and morphology—low satellites, minimal hollows—directly map to defect populations and fatigue in AM components.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For stable recoating, high sphericity and controlled PSD are non-negotiable; they’re the first defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; powder characterization resources: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- QC and analytics tools

- PSD and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- CT for hollow/satellite fraction: industrial CT vendors’ application notes

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; provided two case studies; compiled expert viewpoints; listed practical tools/resources for Spherical Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on PSD/sphericity and defect correlations