Atomisation par plasma est une technique avancée utilisée dans la fabrication de poudres métalliques, réputée pour sa précision et son efficacité. Cet article se penche sur les subtilités de l'atomisation par plasma, en explorant ses différentes facettes, ses applications et les modèles spécifiques de poudres métalliques produites par cette méthode. À la fin de ce guide complet, vous aurez une compréhension approfondie de l'atomisation par plasma et de son impact significatif sur la fabrication moderne.

Vue d'ensemble de l'atomisation par plasma

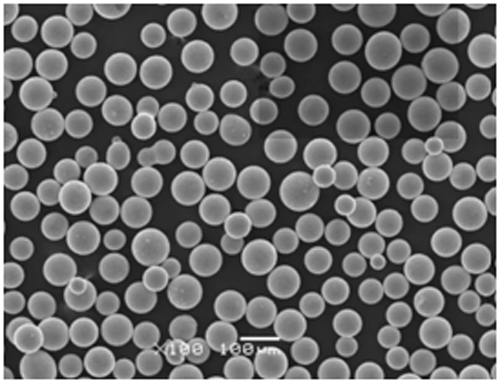

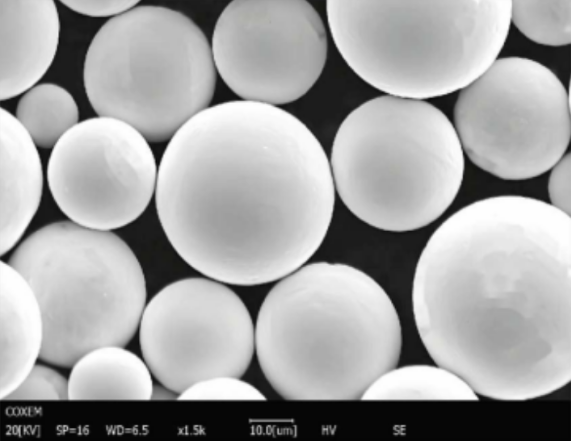

L'atomisation par plasma est un procédé utilisé pour produire des poudres métalliques de haute qualité en convertissant un fil métallique en fines particules par l'application d'une torche à plasma à haute température. Cette méthode est privilégiée pour sa capacité à produire des poudres sphériques avec des distributions granulométriques étroites, essentielles pour les applications dans la fabrication additive, l'aérospatiale et les dispositifs médicaux.

Détails clés

- Processus: Transformation d'un fil métallique en poudre à l'aide d'une torche à plasma

- Applications: Fabrication additive, aérospatiale, dispositifs médicaux

- Avantages: Poudres sphériques de haute qualité avec une distribution granulométrique étroite

Types de poudres métalliques produites par Atomisation par plasma

Tableau : Types et caractéristiques des poudres métalliques

| Modèle de poudre métallique | Composition | Propriétés | Caractéristiques |

|---|---|---|---|

| ti-6al-4v | Alliage de titane avec Al et V | Haute résistance, résistance à la corrosion | Idéal pour les applications aérospatiales et médicales |

| Acier inoxydable 316L | Fer, chrome, nickel, molybdène | Résistance élevée à la corrosion, bonnes propriétés mécaniques | Utilisé dans les environnements médicaux et marins |

| Inconel 718 | Alliage nickel-chrome | Excellente résistance à haute température | Convient aux turbines aérospatiales |

| AlSi10Mg | Aluminium avec silicium, magnésium | Léger, bonnes propriétés thermiques | Fréquent dans les secteurs de l'automobile et de l'aérospatiale |

| CoCrMo | Alliage de cobalt-chrome-molybdène | Résistance élevée à l'usure, biocompatibilité | Utilisé dans les implants médicaux |

| Hastelloy X | Alliage à base de nickel | Haute résistance à l'oxydation, haute résistance | Idéal pour les environnements à haute température |

| CuNi2SiCr | Cuivre-Nickel-Silicium-Chrome | Haute résistance, conductivité électrique | Utilisé dans les applications électriques et marines |

| ti-48al-2cr-2nb | Alliage de titane et d'aluminium | Résistance aux températures élevées et à l'oxydation | Convient aux pales de turbines et aux véhicules automobiles |

| Acier inoxydable 316F | Fer, chrome, nickel, soufre | Usinage libre, haute résistance à la corrosion | Préférence pour les outils et composants médicaux |

| NiCrMo-4 | Alliage nickel-chrome-molybdène | Résistance élevée à la corrosion, bonne soudabilité | Utilisé dans les équipements de traitement chimique |

Applications de l'atomisation par plasma des poudres métalliques

Tableau : Applications et utilisations

| Domaine d'application | Utilisations spécifiques |

|---|---|

| Fabrication additive | Impression 3D de composants complexes, de prototypes, de pièces sur mesure |

| Aérospatiale | Aubes de turbines, composants structurels, pièces de moteur |

| Dispositifs médicaux | Implants, outils chirurgicaux, prothèses |

| Automobile | Composants légers, pièces de moteur, échangeurs de chaleur |

| Marine | Composants résistants à la corrosion, hélices, valves |

| Électricité | Matériaux conducteurs, connecteurs, gestion thermique |

| Traitement chimique | Réacteurs à haute température, équipement résistant à la corrosion |

Spécifications et normes de Atomisation par plasma poudres métalliques

Tableau : Spécifications, tailles, qualités et normes

| Modèle de poudre métallique | Spécifications | Tailles disponibles | Notes | Normes |

|---|---|---|---|---|

| ti-6al-4v | ASTM B348, AMS 4928 | 15-45 µm, 45-106 µm | 5e année | ASTM, AMS |

| Acier inoxydable 316L | ASTM A276, ASTM A240 | 20-53 µm, 53-150 µm | Grade 316L | ASTM, AMS, ISO |

| Inconel 718 | AMS 5662, AMS 5596 | 15-45 µm, 45-106 µm | Grade 718 | AMS, ASTM, ISO |

| AlSi10Mg | ISO 3522, DIN EN 1706 | 20-63 µm, 63-150 µm | Grade A360 | ISO, DIN |

| CoCrMo | ASTM F75, ASTM F1537 | 15-45 µm, 45-106 µm | Première année | ASTM, ISO |

| Hastelloy X | AMS 5536, AMS 5754 | 15-45 µm, 45-106 µm | Grade X | AMS, ASTM, ISO |

| CuNi2SiCr | ASTM B151, ASTM B122 | 20-53 µm, 53-150 µm | Première année | ASTM, ISO |

| ti-48al-2cr-2nb | ASTM B988, AMS 4911 | 15-45 µm, 45-106 µm | Première année | ASTM, AMS |

| Acier inoxydable 316F | ASTM A276, ASTM A240 | 20-53 µm, 53-150 µm | Grade 316F | ASTM, AMS, ISO |

| NiCrMo-4 | ASTM B575, ASTM B619 | 15-45 µm, 45-106 µm | Grade 4 | ASTM, ISO |

Fournisseurs et détails des prix

Tableau : Fournisseurs et prix

| Fournisseur | Modèles en poudre métallique | Prix (par kg) | Services complémentaires |

|---|---|---|---|

| GKN Additive | Ti-6Al-4V, acier inoxydable 316L, Inconel 718 | $300 – $500 | Production de poudres sur mesure |

| Hoganas AB | AlSi10Mg, CoCrMo, Hastelloy X | $250 – $450 | Assistance technique, services de R&D |

| Technologie LPW | CuNi2SiCr, Ti-48Al-2Cr-2Nb, acier inoxydable 316F | $350 – $600 | Caractérisation des poudres, essais |

| Additif pour charpentier | NiCrMo-4, Ti-6Al-4V, Inconel 718 | $280 – $550 | Soutien à l'ingénierie d'application |

| AP&C (GE Additive) | Ti-6Al-4V, AlSi10Mg, CoCrMo | $320 – $480 | Production à grande échelle, contrôle de la qualité |

| Sandvik Osprey | Acier inoxydable 316L, Hastelloy X | $260 – $470 | Services de recyclage des poudres métalliques |

| Praxair Surface Technologies | AlSi10Mg, CuNi2SiCr, NiCrMo-4 | $270 – $500 | Revêtements avancés, traitements de surface |

| Aubert & Duval | Ti-48Al-2Cr-2Nb, acier inoxydable 316F | $290 – $520 | Alliages personnalisés, qualités spéciales |

| Arcam AB (GE Additive) | Ti-6Al-4V, Inconel 718 | $310 – $530 | Solutions de fabrication additive |

| Vacuumschmelze GmbH | CoCrMo, Hastelloy X, NiCrMo-4 | $300 – $490 | Poudres métalliques de haute pureté |

Avantages et limites de la Atomisation par plasma

Tableau : Comparaison des avantages et des inconvénients

| Aspect | Avantages | Limites |

|---|---|---|

| Qualité de la poudre | Sphéricité élevée, taille uniforme des particules | Coût d'installation initial élevé |

| Gamme de matériaux | Peut traiter une large gamme de métaux et d'alliages | Certains matériaux peuvent nécessiter des réglages spécifiques du plasma |

| Efficacité de la production | Rendement élevé, déchets minimes | Processus à forte intensité énergétique |

| Polyvalence des applications | Convient à diverses applications de haute technologie | Nécessite des compétences en matière d'exploitation et d'entretien |

| Évolutivité | Évolutif pour la production industrielle | Coûts d'équipement et de maintenance |

| Impact sur l'environnement | Moins de déchets que les autres méthodes | Toujours tributaire de sources d'énergie non renouvelables |

Caractéristiques des poudres métalliques obtenues par atomisation plasma

Tableau : Composition et caractéristiques

| Modèle de poudre métallique | Composition | Caractéristiques |

|---|---|---|

| ti-6al-4v | 90% Ti, 6% Al, 4% V | Rapport résistance/poids élevé, résistant à la corrosion |

| Acier inoxydable 316L | 64% Fe, 18% Cr, 14% Ni, 2% Mo | Excellente résistance à la corrosion, biocompatible |

| Inconel 718 | 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb, 2,8-3,3% Mo | Performance à haute température, résistance à l'oxydation |

| AlSi10Mg | 89% Al, 10% Si, 1% Mg | Léger, bonne conductivité thermique |

| CoCrMo | 60-65% Co, 26-30% Cr, 5-7% Mo | Haute résistance à l'usure, biocompatible |

| Hastelloy X | 47% Ni, 22% Cr, 18% Fe, 9% Mo | Excellente résistance à haute température |

| CuNi2SiCr | 97% Cu, 2% Ni, 0,6% Si, 0,4% Cr | Conductivité électrique élevée, résistance à la corrosion |

| ti-48al-2cr-2nb | 48% Ti, 48% Al, 2% Cr, 2% Nb | Résistance aux températures élevées et à l'oxydation |

| Acier inoxydable 316F | 64% Fe, 18% Cr, 14% Ni, 2% Mo, 0.15% S | Usinage libre, haute résistance à la corrosion |

| NiCrMo-4 | 56-60% Ni, 20-22% Cr, 8-10% Mo | Résistant à la corrosion, bonne soudabilité |

Comparaison Atomisation par plasma vers d'autres méthodes

L'atomisation par plasma se distingue des autres méthodes de production de poudres, telles que l'atomisation au gaz et le broyage mécanique, par sa capacité à produire des poudres uniformes et de haute qualité. Mais comment se compare-t-elle vraiment ?

Tableau : Atomisation plasma vs. autres méthodes

| Méthode | Atomisation par plasma | atomisation du gaz | Fraisage mécanique |

|---|---|---|---|

| Qualité de la poudre | Sphéricité élevée, distribution de taille étroite | Bonne sphéricité, gamme de tailles plus large | Formes irrégulières, large distribution des tailles |

| Polyvalence des matériaux | Large gamme de métaux et d'alliages | Large gamme mais quelques limitations | Limité à certains matériaux |

| Efficiency | Rendement élevé, déchets minimes | Rendement modéré, quelques déchets | Rendement plus faible, déchets importants |

| Évolutivité | Évolutif pour la production industrielle | Extensible mais moins efficace à grande échelle | Extensibilité limitée |

| Coût | Frais d'installation initiaux élevés, coûts d'exploitation réduits | Coûts d'installation et d'exploitation modérés | Coûts d'installation plus faibles, coûts opérationnels plus élevés |

| Consommation d'énergie | Intensif en énergie | Moins énergivore que le plasma | Consommation d'énergie modérée |

| Applications | Applications de haute technologie | Large gamme de produits, y compris des produits de haute technologie | Moins adapté aux applications de haute technologie |

FAQ

Tableau : FAQ sur l'atomisation par plasma

| Question | Réponse |

|---|---|

| Qu'est-ce que l'atomisation par plasma ? | Il s'agit d'un processus par lequel un fil métallique est transformé en poudres fines à l'aide d'une torche à plasma à haute température. |

| Quels sont les avantages de l'atomisation au plasma ? | Produit des poudres sphériques de haute qualité avec des distributions de taille étroites, idéales pour les applications de fabrication avancées. |

| Quelles sont les industries qui utilisent les poudres atomisées par plasma ? | Aérospatiale, dispositifs médicaux, automobile, marine, électricité et industries de traitement chimique. |

| Comment l'atomisation par plasma se compare-t-elle aux autres méthodes ? | Elle permet d'obtenir des poudres de meilleure qualité, avec une sphéricité et une uniformité accrues, mais elle s'accompagne de coûts d'installation initiaux plus élevés. |

| Quels matériaux peuvent être traités par atomisation au plasma ? | Une large gamme comprenant des alliages de titane, des aciers inoxydables, des alliages de nickel, des alliages d'aluminium, etc. |

| L'atomisation au plasma est-elle respectueuse de l'environnement ? | Elle produit moins de déchets que les autres méthodes, mais elle est gourmande en énergie, car elle dépend de sources d'énergie non renouvelables. |

| L'atomisation par plasma peut-elle être mise à l'échelle pour une production à grande échelle ? | Oui, il est évolutif pour la production industrielle, ce qui le rend adapté à la fabrication en grande série. |

| Quelles sont les limites de l'atomisation par plasma ? | Coûts d'installation initiaux élevés, consommation d'énergie et nécessité d'une exploitation et d'une maintenance qualifiées. |

| En quoi la qualité de la poudre obtenue par atomisation au plasma est-elle bénéfique pour la fabrication additive ? | La sphéricité élevée et la taille uniforme des particules améliorent la cohérence et la qualité des pièces imprimées en 3D. |

| L'atomisation au plasma pose-t-elle des problèmes de sécurité ? | Des mesures de sécurité sont nécessaires en raison des températures élevées et de l'énergie impliquée, mais avec des protocoles appropriés, c'est sans danger. |