Vue d'ensemble Atomisation sous gaz inerte

L'atomisation sous gaz inerte est une méthode fascinante utilisée pour produire des poudres métalliques de taille et de forme uniformes et dotées d'excellentes propriétés. Cette technique, largement adoptée dans des secteurs tels que l'aérospatiale, l'automobile et la fabrication additive, garantit des poudres de haute qualité répondant à des spécifications rigoureuses. Mais qu'est-ce que l'atomisation par gaz inerte et pourquoi est-elle si importante dans le paysage industriel actuel ? Plongeons dans les subtilités de ce processus, explorons les différents modèles de poudres métalliques et comprenons leurs applications, leurs spécifications et bien d'autres choses encore.

Qu'est-ce que l'atomisation sous gaz inerte ?

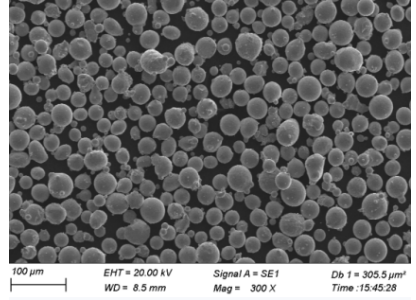

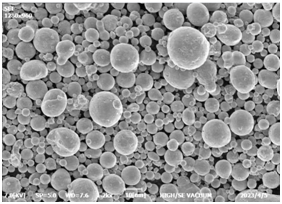

L'atomisation sous gaz inerte est un processus par lequel un métal fondu est transformé en fine poudre à l'aide d'un gaz inerte à haute pression, généralement de l'argon ou de l'azote. Le métal est fondu dans un creuset et le flux fondu est ensuite désintégré en gouttelettes par un flux de gaz à grande vitesse. Ces gouttelettes se solidifient en fines particules de poudre sphériques lorsqu'elles refroidissent. L'utilisation de gaz inertes empêche l'oxydation et la contamination, ce qui garantit la production de poudres métalliques d'une grande pureté.

Aperçu du processus

Les atomisation de gaz inerte peut être décomposé en plusieurs étapes clés :

- Fusion : Le métal est fondu dans un creuset, souvent par induction.

- Atomisation : Le métal en fusion est versé à travers une buse et désintégré par un flux de gaz inerte à grande vitesse.

- Solidification : Les gouttelettes de métal refroidissent et se solidifient en particules de poudre.

- Collection : La poudre est recueillie, tamisée et classée en fonction de sa taille.

Types et caractéristiques des poudres métalliques produites par Atomisation sous gaz inerte

Les types de poudres métalliques produites par atomisation sous gaz inerte varient considérablement, chacune ayant des compositions et des propriétés uniques adaptées à des applications spécifiques. Voici dix modèles de poudres métalliques remarquables :

| Modèle de poudre métallique | Composition | Propriétés | Caractéristiques |

|---|---|---|---|

| Acier inoxydable 316L | Fe-Cr-Ni-Mo | Résistance élevée à la corrosion, bonne ductilité | Particules fines et sphériques, distribution de taille uniforme |

| Inconel 625 | Ni-Cr-Mo-Nb | Haute résistance, résistance à l'oxydation | Performance supérieure à haute température |

| Titane Ti-6Al-4V | Ti-Al-V | Excellent rapport résistance/poids | Biocompatible, idéal pour les implants médicaux |

| AlSi10Mg | Al-Si-Mg | Bonne conductivité thermique, légèreté | Rapport résistance/poids élevé, bonne coulabilité |

| Cobalt-Chrome | Co-Cr | Résistance élevée à l'usure et à la corrosion | Biocompatible, utilisé dans les implants dentaires et orthopédiques |

| Acier à outils H13 | Fe-Cr-Mo-V | Dureté élevée, excellente résistance à l'usure | Idéal pour la fabrication d'outils et de matrices |

| Cuivre-Cr-Zr | Cu-Cr-Zr | Conductivité électrique élevée | Bonne résistance et conductivité thermique |

| Acier maraging | Fe-Ni-Co-Mo | Très haute résistance, bonne ténacité | Utilisé dans l'aérospatiale et l'outillage |

| Aluminium 6061 | Al-Mg-Si | Bonnes propriétés mécaniques, soudabilité | Polyvalent, utilisé dans les composants structurels |

| Nickel 718 | Ni-Cr-Fe-Mo | Haute résistance, résistance à la corrosion | Convient aux applications à haute température |

Applications des poudres métalliques atomisées sous gaz inerte

Les poudres métalliques atomisées sous gaz inerte trouvent des applications dans diverses industries, chacune tirant parti des propriétés uniques de ces matériaux pour des performances optimales. Voici un tableau détaillé des différentes applications :

| application | Modèle de poudre métallique | L'industrie | Avantages |

|---|---|---|---|

| Fabrication additive | Titane Ti-6Al-4V | Aérospatiale, Médical | Léger, très résistant, biocompatible |

| Revêtements par pulvérisation thermique | Inconel 625 | Énergie, Marine | Résistance élevée à la corrosion, excellente adhérence |

| Moulage par injection de métal | Acier inoxydable 316L | Automobile, Médical | Formes complexes, haute précision, excellente résistance à la corrosion |

| Métallurgie des poudres | Acier à outils H13 | Outillage, automobile | Dureté élevée, résistance à l'usure, durée de vie prolongée de l'outil |

| Composants électriques | Cuivre-Cr-Zr | Électronique | Conductivité électrique élevée, gestion thermique |

| Pièces structurelles | Aluminium 6061 | Aérospatiale, Automobile | Légèreté, bonnes propriétés mécaniques, facilité d'usinage |

| Implants orthopédiques | Cobalt-Chrome | Médical | Biocompatibilité, haute résistance à l'usure |

| Pièces à haute température | Nickel 718 | Aérospatiale, Énergie | Haute résistance, résistance à l'oxydation, stabilité à haute température |

| Composants automobiles | Acier maraging | Automobile, aérospatiale | Très haute résistance, ténacité, résistance à la fatigue |

| Échangeurs de chaleur | AlSi10Mg | CVC, automobile | Bonne conductivité thermique, légèreté |

Spécifications, tailles, qualités et normes des poudres métalliques atomisées sous gaz inerte

Lorsqu'il s'agit de poudres métalliques, les spécifications, les tailles, les qualités et les normes sont essentielles pour garantir une qualité et des performances constantes. Voici un tableau détaillé de ces informations :

| Modèle de poudre métallique | Gamme de taille des particules | Grade | Normes |

|---|---|---|---|

| Acier inoxydable 316L | 15-45 µm | ASTM F138 | ISO 5832-1 |

| Inconel 625 | 15-53 µm | AMS 5666 | UNS N06625 |

| Titane Ti-6Al-4V | 20-45 µm | 5e année | ASTM B348, AMS 4928 |

| AlSi10Mg | 10-50 µm | A360 | ISO 3522 |

| Cobalt-Chrome | 15-45 µm | ASTM F75 | ISO 5832-4 |

| Acier à outils H13 | 20-63 µm | AISI H13 | ASTM A681 |

| Cuivre-Cr-Zr | 10-45 µm | C18150 | ASTM B937 |

| Acier maraging | 15-53 µm | 18Ni(250) | AMS 6521 |

| Aluminium 6061 | 20-63 µm | 6061-T6 | ASTM B209 |

| Nickel 718 | 15-53 µm | AMS 5662 | UNS N07718 |

Fournisseurs et détails des prix pour les poudres métalliques atomisées sous gaz inerte

Il est essentiel de trouver le bon fournisseur et de comprendre les détails de la tarification pour s'approvisionner en poudres métalliques. Voici un tableau des principaux fournisseurs et des prix approximatifs :

| Fournisseur | Modèle de poudre métallique | Prix (USD/kg) | Informations complémentaires |

|---|---|---|---|

| Hoganas AB | Acier inoxydable 316L | 50-70 | Leader mondial, poudres métalliques de haute qualité |

| Matériaux Sandvik | Inconel 625 | 90-110 | Spécialisé dans les alliages à haute performance |

| Métallurgie des poudres GKN | Titane Ti-6Al-4V | 200-250 | Portefeuille étendu, techniques de fabrication avancées |

| Technologie LPW | AlSi10Mg | 30-50 | Axé sur les poudres pour la fabrication additive |

| Technologie des charpentiers | Cobalt-Chrome | 100-130 | Connu pour ses alliages de haute performance et ses alliages spéciaux |

| Groupe Eramet | Acier à outils H13 | 25-40 | Offre une gamme d'aciers à outils et d'alliages à haute performance |

| Vale S.A. | Cuivre-Cr-Zr | 15-25 | L'un des plus grands producteurs d'alliages de nickel et de cuivre |

| Aubert & Duval | Acier maraging | 70-90 | Expert en acier et alliages à haute performance |

| AMETEK Métal Spécialisé | Aluminium 6061 | 20-30 | Fournit une variété d'alliages d'aluminium |

| ATI Metals | Nickel 718 | 80-100 | Alliages à haute résistance et résistants à la corrosion |

Avantages et limites de la Atomisation sous gaz inerte

Chaque procédé a ses avantages et ses inconvénients, et l'atomisation sous gaz inerte ne fait pas exception à la règle. Voici un tableau comparatif pour vous aider à peser les avantages et les limites :

| Aspect | Avantages | Limites |

|---|---|---|

| La pureté | Grande pureté, contamination minimale | Nécessite une alimentation en gaz inerte |

| Forme des particules | Particules sphériques, excellente fluidité | Peut avoir des limitations de distribution de taille |

| Contrôle des processus | Contrôle précis de la taille et de la distribution des particules | Coût d'installation initial élevé |

| Applications | Convient à une large gamme d'applications | Tous les métaux ne conviennent pas à l'atomisation |

| Évolutivité | Évolutif pour les grands volumes de production | Processus à forte intensité énergétique |

| Cohérence | Qualité constante et reproductibilité | Nécessite un entretien et un suivi réguliers |

FAQ

Nous allons aborder quelques questions courantes sur l'atomisation par gaz inerte afin de dissiper les doutes que vous pourriez avoir :

| Question | Réponse |

|---|---|

| Quel est le principal avantage de l'atomisation par gaz inerte ? | Le principal avantage est la production de poudres métalliques sphériques de haute pureté et de taille uniforme. |

| Quels sont les gaz inertes couramment utilisés dans ce processus ? | L'argon et l'azote sont les gaz inertes les plus couramment utilisés. |

| Cette méthode permet-elle de pulvériser tous les métaux ? | Tous les métaux ne conviennent pas ; le procédé est idéal pour les métaux ayant un point de fusion élevé. |

| Quels sont les secteurs qui bénéficient le plus de cette technologie ? | Les secteurs de l'aérospatiale, de l'automobile, de la médecine et de la fabrication additive en bénéficient largement. |

| Comment la pulvérisation de gaz inerte se compare-t-elle à la pulvérisation d'eau ? | L'atomisation par gaz inerte permet d'obtenir une plus grande pureté et des particules sphériques, tandis que l'atomisation par l'eau peut entraîner une oxydation et des formes irrégulières. |

| La pulvérisation de gaz inerte est-elle respectueuse de l'environnement ? | Il est relativement respectueux de l'environnement, surtout si on le compare aux procédés qui utilisent de l'eau ou d'autres milieux réactifs. |

| Quelles sont les tailles de particules typiques produites ? | La taille des particules varie généralement de 10 à 63 µm, en fonction du matériau et des paramètres du processus. |

| Comment la qualité de la poudre est-elle contrôlée ? | La qualité est contrôlée grâce à une surveillance attentive du débit de gaz, de la température et de la collecte des particules. |

| Existe-t-il des exigences particulières en matière de stockage des poudres atomisées ? | Oui, ils doivent être stockés dans une atmosphère sèche et inerte pour éviter l'oxydation et la contamination. |

| Quelles sont les avancées en matière de technologie d'atomisation par gaz inerte ? | Les avancées comprennent un meilleur contrôle des processus, de nouveaux matériaux et une meilleure évolutivité. |

Conclusion

L'atomisation sous gaz inerte est une technologie essentielle pour la production de poudres métalliques de haute qualité, répondant aux exigences rigoureuses de la fabrication moderne. Sa capacité à produire des particules uniformes et sphériques d'une grande pureté la rend indispensable dans diverses industries. Alors que nous continuons à innover et à affiner ce processus, l'avenir de la production de poudres métalliques semble incroyablement prometteur, ouvrant de nouvelles voies pour des applications avancées et l'amélioration des propriétés des matériaux.

Ainsi, la prochaine fois que vous rencontrerez un composant aérospatial élégant ou un implant médical robuste, souvenez-vous de la danse complexe du métal en fusion et du gaz inerte qui l'a rendu possible. Bonne atomisation !