Vue d'ensemble Moulage par injection de métal (MIM)

Le moulage par injection de métal (MIM) est un procédé de fabrication révolutionnaire qui associe la polyvalence du moulage par injection de plastique à la solidité et à l'intégrité du métal. Cette technologie a révolutionné la production de petites pièces métalliques complexes en offrant une solution rentable et de haute précision.

Imaginez la commodité de produire en une seule étape des composants complexes qui nécessitent généralement plusieurs processus d'usinage. C'est la magie du MIM. Ce procédé est particulièrement utile dans des secteurs tels que l'aérospatiale, les appareils médicaux, l'automobile et l'électronique grand public, où la précision, la cohérence et les performances ne sont pas négociables.

Mais qu'est-ce que le moulage par injection de métal ? Comment fonctionne-t-il ? Quels sont les matériaux utilisés et pourquoi gagne-t-il en popularité dans diverses industries ? Plongeons dans l'univers du MIM pour découvrir les subtilités de cette technologie innovante.

Le processus de moulage par injection de métal expliqué

Avant d'entrer dans les détails, décomposons le processus de MIM en morceaux digestes :

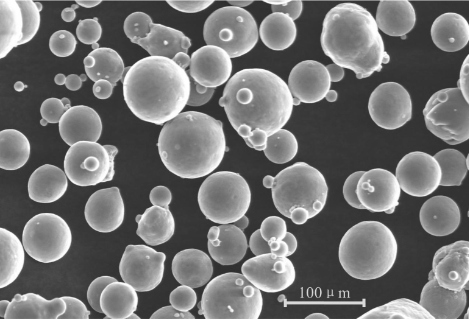

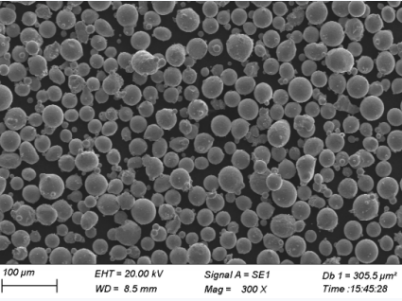

- Préparation des matières premières: Le processus commence par la préparation de la matière première. Les poudres métalliques sont mélangées à un liant thermoplastique pour former un mélange homogène. Ce mélange est ensuite granulé en pastilles qui peuvent être introduites dans la machine de moulage par injection.

- Moulage par injection: Les granulés de matière première sont chauffés et injectés dans la cavité d'un moule, où ils prennent la forme de la pièce souhaitée. Cette étape est très similaire à celle du moulage par injection de plastique traditionnel, mais avec le défi supplémentaire de maintenir l'intégrité des poudres métalliques.

- Débouclage: Après le moulage de la pièce, le liant, qui maintient les particules de métal ensemble, doit être enlevé. Pour ce faire, la pièce est chauffée dans un environnement contrôlé afin d'évaporer ou de dissoudre le liant.

- Frittage: L'étape finale consiste à fritter la pièce débitée à des températures élevées afin de fusionner les particules de métal, ce qui permet d'obtenir un composant métallique dense et solide. Le processus de frittage entraîne un rétrécissement de la pièce, qui est soigneusement pris en compte lors de la phase de conception afin de garantir l'exactitude des dimensions finales.

- Post-traitement: En fonction de l'application, les pièces frittées peuvent subir des processus supplémentaires tels que l'usinage, le traitement de surface ou le traitement thermique afin d'améliorer leurs propriétés ou leur finition.

Avantages de la Moulage par injection de métal

Pourquoi le MIM est-il en train de devenir le processus de référence pour de nombreux fabricants ? Voici quelques raisons convaincantes :

- Complexité et précision: Le MIM permet de produire des géométries très complexes avec des tolérances serrées qui seraient difficiles, voire impossibles, à réaliser avec les méthodes traditionnelles d'usinage des métaux.

- Variété de matériaux: Une large gamme de poudres métalliques peut être utilisée dans le MIM, y compris les aciers inoxydables, les aciers à outils, le titane et les superalliages. Cette flexibilité permet aux fabricants de sélectionner le meilleur matériau pour leur application spécifique.

- Rentable pour les gros volumes: Bien que les coûts initiaux de l'outillage et de la préparation des matières premières soient élevés, le MIM devient très rentable lorsqu'il s'agit de produire de grandes quantités de pièces. La possibilité de produire plusieurs pièces en un seul cycle de moulage réduit encore les coûts.

- Un minimum de déchets: Le MIM est un processus proche de la forme nette, ce qui signifie que les pièces ne nécessitent que peu ou pas d'usinage supplémentaire. Les déchets de matériaux sont donc minimes, ce qui en fait une option respectueuse de l'environnement.

- Propriétés mécaniques améliorées: Les pièces MIM présentent souvent des propriétés mécaniques supérieures à celles des pièces fabriquées par d'autres méthodes de fabrication, grâce à la fine microstructure obtenue lors du frittage.

Types de poudres métalliques utilisées dans le MIM

Le choix de la poudre métallique est crucial dans le processus MIM, car il influence directement les propriétés mécaniques, l'état de surface et les performances globales de la pièce finale. Voici quelques-unes des poudres métalliques les plus couramment utilisées dans le MIM :

| Poudre métallique | Composition | Propriétés | Applications |

|---|---|---|---|

| Acier inoxydable 316L | Fe-Cr-Ni-Mo | Résistance élevée à la corrosion, bonne résistance mécanique | Dispositifs médicaux, composants horlogers, équipements agro-alimentaires |

| Acier inoxydable 17-4 PH | Fe-Cr-Ni-Cu | Haute résistance, excellente résistance à la corrosion, bonne dureté | Aérospatiale, armes à feu, instruments chirurgicaux |

| Acier inoxydable 440C | Fe-Cr-C | Dureté élevée, bonne résistance à l'usure, résistance modérée à la corrosion | Roulements, couteaux, valves |

| Acier à outils M2 | Fe-Cr-Mo-W-V | Dureté élevée, excellente résistance à l'usure, stabilité à haute température | Outils de coupe, matrices, moules |

| Inconel 718 | Ni-Cr-Fe-Nb-Mo-Ti | Résistance aux températures élevées, excellente résistance mécanique | Aérospatiale, aubes de turbine, réacteurs nucléaires |

| Titane Ti-6Al-4V | Ti-Al-V | Rapport résistance/poids élevé, excellente résistance à la corrosion, biocompatibilité | Implants médicaux, applications aérospatiales et marines |

| Cuivre (C11000) | Cu | Haute conductivité électrique, bonne conductivité thermique, excellente malléabilité | Connecteurs électriques, échangeurs de chaleur, plomberie |

| Kovar (FeNiCo) | Fe-Ni-Co | Faible dilatation thermique, bonnes propriétés magnétiques | Électronique, joints verre-métal, emballage de semi-conducteurs |

| Tungstène (W) | W | Densité élevée, point de fusion élevé, bonne conductivité thermique et électrique | Blindage contre les radiations, fours à haute température, composants aérospatiaux |

| Cobalt-Chrome (Co-Cr) | Co-Cr-Mo | Haute résistance à l'usure, excellente biocompatibilité, bonnes propriétés mécaniques | Implants orthopédiques, prothèses dentaires, pales de turbines |

Ces poudres métalliques sont sélectionnées en fonction de leur compatibilité avec le processus MIM et des exigences spécifiques de la pièce finale. Par exemple, les aciers inoxydables sont appréciés pour leur résistance à la corrosion, tandis que les aciers à outils sont choisis pour leur dureté et leur résistance à l'usure.

Composition et caractéristiques des matériaux MIM

La composition du mélange de poudre métallique et de liant joue un rôle essentiel dans la détermination des propriétés de la pièce MIM finale. Voici un aperçu des principales caractéristiques des matériaux MIM :

| Caractéristique | Description |

|---|---|

| Taille des particules | Les poudres fines, dont la taille des particules est généralement comprise entre 2 et 20 microns, sont utilisées dans le MIM. Les particules plus petites offrent une meilleure aptitude au frittage mais peuvent nécessiter des processus de déliantage plus complexes. |

| Système de reliure | Le système de liant est généralement un mélange de polymères et de cires qui maintient la poudre métallique ensemble pendant le moulage. Le liant doit être soigneusement formulé pour pouvoir être enlevé sans endommager la pièce. |

| Comportement au frittage | La température et le temps de frittage sont des paramètres cruciaux qui influencent la densité finale, la taille des grains et les propriétés mécaniques de la pièce. Les conditions de frittage varient selon les métaux. |

| Densité | Les pièces MIM atteignent généralement des densités comprises entre 95% et 99% de la densité théorique du métal de base. Des densités plus élevées se traduisent par de meilleures propriétés mécaniques. |

| Rétrécissement | Les pièces se rétractent généralement de 15 à 20% pendant le frittage. Une prévision et un contrôle précis du retrait sont essentiels pour obtenir les dimensions finales souhaitées. |

| Propriétés mécaniques | Les pièces MIM peuvent présenter des propriétés mécaniques comparables à celles des matériaux corroyés, notamment une résistance élevée à la traction, une grande dureté et une grande ductilité. |

| Finition de la surface | L'état de surface des pièces MIM est généralement lisse, avec des valeurs de rugosité (Ra) typiques de l'ordre de 1 à 5 microns. Le post-traitement peut encore améliorer la finition. |

Applications de la Moulage par injection de métal

Le MIM est une technologie polyvalente qui trouve des applications dans de nombreux secteurs. Voici quelques-unes des utilisations les plus courantes :

| L'industrie | application | Exemples |

|---|---|---|

| Aérospatiale | Composants légers et très résistants | Aubes de turbines, tuyères de carburant, fixations |

| Médical | Implants et outils chirurgicaux biocompatibles | Implants orthopédiques, appareils dentaires, instruments endoscopiques |

| Automobile | Composants de précision pour moteurs et transmissions | Engrenages, capteurs, injecteurs de carburant |

| Électronique grand public | Petites pièces complexes à haute durabilité | Composants de smartphones, lentilles d'appareils photo, connecteurs |

| Armes à feu | Composants à haute résistance avec des tolérances serrées | Gâchettes, marteaux, déclencheurs de glissière |

| Industrie | Outils et pièces de machines résistant à l'usure | Outils de coupe, composants de pompes, roulements |

| Bijoux | Pièces complexes et décoratives | Boîtes de montres, fermoirs, motifs complexes |

Spécifications, tailles, qualités et normes dans le domaine du MIM

En matière de MIM, il existe des normes et des spécifications spécifiques auxquelles les fabricants doivent se conformer, afin de garantir que les produits finaux répondent aux exigences de l'industrie. En voici un résumé :

| Spécification/Norme | Description | Matériaux applicables |

|---|---|---|

| MPIF Standard 35 | Fournit des lignes directrices pour les propriétés mécaniques des pièces MIM | Divers aciers inoxydables, aciers à outils et superalliages |

| ASTM B883 | Spécification standard pour les pièces en MIM utilisées dans les dispositifs médicaux | Titane, acier inoxydable |

| ISO 22068 | Norme internationale pour les essais de pièces MIM | Tous les matériaux MIM |

| ASME B31.3 | Normes pour les pièces MIM utilisées dans des environnements à haute pression | Acier inoxydable, alliages de nickel |

| DIN 17440 | Norme européenne pour les pièces MIM dans les applications automobiles | Aciers à outils, aciers inoxydables |

Comparaison du moulage par injection de métal avec d'autres procédés de fabrication

Comment le moulage par injection de métal se compare-t-il à d'autres méthodes de fabrication telles que la métallurgie traditionnelle des poudres, l'usinage CNC ou le moulage ? Voyons ce qu'il en est :

| Paramètres | MIM | Métallurgie traditionnelle des poudres | Usinage CNC | Casting |

|---|---|---|---|---|

| Complexité | Grande complexité possible | Complexité modérée | Une grande complexité, mais des coûts plus élevés | Complexité élevée, mais limitée par la conception du moule |

| Déchets matériels | Déchets minimes (forme proche de celle d'un filet) | Peu de déchets | Déchets importants (formation de copeaux) | Déchets modérés |

| Production volume | Mieux adapté aux volumes importants | Convient aux volumes modérés | Rentable pour les faibles volumes | Adapté aux volumes importants |

| Tolérances | Tolérances serrées réalisables | Moins précis que le MIM | Tolérances très serrées | Dépend de la précision du moule |

| Finition de la surface | Finition lisse | Finition grossière, nécessitant des opérations secondaires | Excellente finition | Variable, mais généralement grossier |

| Coût | Coût initial élevé, faible coût par pièce | Coût modéré | Coût élevé, en particulier pour les pièces complexes | Coût modéré à élevé |

Fournisseurs et prix des services de moulage par injection de métal

Le choix du bon fournisseur de services de MIM est crucial, car il a un impact direct sur la qualité, le coût et le délai de livraison des pièces finales. Voici un aperçu des principaux fournisseurs et de leurs tarifs :

| Fournisseur | Localisation | Spécialités | Prix (par pièce) |

|---|---|---|---|

| Produits en poudre avancés | ÉTATS-UNIS | Dispositifs médicaux, composants aérospatiaux | $5 – $50 |

| Groupe ARC dans le monde | ÉTATS-UNIS | Automobile, armes à feu, applications industrielles | $1 – $30 |

| Indo-MIM | Inde | Production en grande quantité, matériaux divers | $0.50 – $20 |

| Parmaco | Suisse | Composants de précision, petites pièces | $2 – $40 |

| Elnik Systems | Allemagne | Outillage, alliages sur mesure | $10 – $100 |

| Sociétés ATW | ÉTATS-UNIS | Médical, automobile, produits de consommation | $3 – $25 |

| CMG Technologies | ROYAUME-UNI | Solutions MIM personnalisées, prototypage | $2 – $35 |

FAQ

| Question | Réponse |

|---|---|

| Quels sont les délais de livraison habituels pour les pièces MIM ? | Les délais peuvent varier en fonction de la complexité de la pièce et du volume requis. En général, il faut compter 8 à 12 semaines entre la conception et la production d'une nouvelle pièce. |

| Le MIM peut-il être utilisé pour la production de faibles volumes ? | Si le MIM est plus rentable pour la production de gros volumes, il peut néanmoins être utilisé pour les petits volumes si la complexité de la pièce et les exigences en matière de matériaux justifient les coûts initiaux. |

| Quelles sont les limites de la MIM ? | Le MIM n'est pas adapté aux pièces de très grande taille en raison du retrait important lors du frittage. Il est également moins efficace pour les pièces qui nécessitent des tolérances extrêmement serrées sans post-traitement. |

| Comment le MIM se compare-t-il à la fabrication additive (impression 3D) ? | Le MIM offre de meilleures propriétés matérielles et est plus rentable pour la production en grande quantité que la fabrication additive, qui convient mieux au prototypage et aux pièces hautement personnalisées produites en petite quantité. |

| Quels sont les matériaux qui ne peuvent pas être utilisés en MIM ? | Les matériaux dont le point de fusion est très élevé ou qui ne peuvent pas être frittés efficacement, comme le tungstène pur ou certaines céramiques, ne conviennent pas au MIM. |