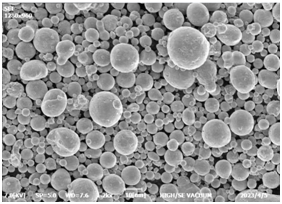

Vue d'ensemble Poudre d'alliage à double phase

Les poudres d'alliage biphasé sont des matériaux spécialisés utilisés dans diverses industries pour leur combinaison unique de propriétés, telles qu'une grande solidité, la ductilité et la résistance à l'usure et à la fatigue. Ces poudres sont constituées de deux phases distinctes, généralement une combinaison de phases molles et dures, qui travaillent ensemble pour améliorer les performances globales du matériau.

Dans cet article, nous allons nous pencher sur les spécificités des poudres d'alliage biphasé, notamment leur composition, leurs caractéristiques, leurs applications et les différents modèles disponibles sur le marché. Nous explorerons également les avantages et les inconvénients de ces poudres par rapport à d'autres matériaux et nous donnerons un aperçu des fournisseurs, des prix et des normes.

Composition de la poudre d'alliage à double phase

Les poudres d'alliage biphasé sont composées d'un mélange de deux phases métalliques distinctes, généralement une phase molle et une phase dure. La phase molle apporte souvent ductilité et ténacité, tandis que la phase dure contribue à la solidité et à la résistance à l'usure. La composition de ces poudres peut varier considérablement en fonction de l'application envisagée.

| Modèle de poudre métallique | Composition | Phase douce | Phase dure | Autres éléments |

|---|---|---|---|---|

| DP1001 | Fe-Cr-Mn | Ferrite | Martensite | Mo, Ni |

| DP1002 | Fe-Mo-Ni | Ferrite | Bainite | Cr, C |

| DP1003 | Fe-Mn-Si | Austenite | Martensite | Cr, Ni |

| DP1004 | Ti-Al-V | Alpha-Titanium | Béta-Titane | O, N |

| DP1005 | Ni-Cr-Mo | Austenite | Ferrite | Ti, Al |

| DP1006 | Fe-C-Mo | Martensite | Ferrite | Ni, Mn |

| DP1007 | Co-Cr-Mo | Austenite | Carbures | Ni, W |

| DP1008 | Fe-Ni-Cr | Ferrite | Bainite | Mo, Mn |

| DP1009 | Ni-Fe-Cr | Austenite | Ferrite | Al, Ti |

| DP1010 | Fe-Mn-C | Austenite | Martensite | Cr, Mo |

Principaux enseignements :

- La composition des poudres d'alliage biphasé varie en fonction de l'application et des propriétés souhaitées.

- La présence de phases molles et dures est cruciale pour obtenir l'équilibre unique de ductilité et de résistance du matériau.

Caractéristiques de la poudre d'alliage à double phase

Les caractéristiques des poudres d'alliages biphasés sont largement déterminées par leur composition et le rapport entre les phases molles et dures. Ces poudres présentent une combinaison unique de propriétés mécaniques qui les rendent adaptées à des applications exigeantes.

Propriétés mécaniques

| Propriété | Gamme typique | Importance |

|---|---|---|

| Résistance à la traction | 500 - 1500 MPa | Applications à haute résistance |

| Ductilité | 10% - 30% élongation | Formabilité et ténacité |

| Dureté | 200 - 600 HV | Résistance à l'usure |

| Résistance à la fatigue | Haut | Durabilité à long terme |

| Résistance à la corrosion | Modéré à élevé | Résistance chimique |

| Densité | 7,0 - 8,5 g/cm³ | Influence le poids et la masse |

Propriétés thermiques

| Propriété | Gamme typique | Importance |

|---|---|---|

| Point de fusion | 1300°C - 1600°C | Applications à haute température |

| Conductivité thermique | 15 - 25 W/m-K | Dissipation de la chaleur |

| Dilatation thermique | 10 - 15 µm/m-K | Stabilité dimensionnelle |

Principaux enseignements :

- Les poudres d'alliage biphasé offrent un équilibre entre une résistance élevée et une grande ductilité, ce qui les rend idéales pour les applications où ces deux propriétés sont essentielles.

- Les poudres présentent également une bonne résistance à l'usure et à la corrosion, ce qui améliore leurs performances dans les environnements difficiles.

Applications de la Poudre d'alliage à double phase

Les poudres d'alliage à double phase sont utilisées dans un large éventail d'industries en raison de leurs propriétés polyvalentes. De l'automobile à l'aérospatiale, ces poudres jouent un rôle crucial dans la fabrication de composants de haute performance.

Industries et applications

| L'industrie | Applications | Avantages de l'utilisation de poudres d'alliage à double phase |

|---|---|---|

| Automobile | Composants du moteur, engrenages de la transmission, pièces du châssis | Solidité et résistance à la fatigue accrues |

| Aérospatiale | Composants structurels, pales de turbines | Rapport résistance/poids élevé, stabilité thermique |

| Machines industrielles | Outils de coupe, pièces d'usure, roulements | Résistance à l'usure, durabilité |

| Médical | Implants, instruments chirurgicaux | Biocompatibilité, résistance à la corrosion |

| Pétrole et gaz | Trépans, pipelines, valves | Résistance à la corrosion, ténacité |

| Électronique | Connecteurs, dissipateurs thermiques, boîtiers | Conductivité thermique, durabilité |

| Marine | Hélices, arbres, boîtiers sous-marins | Résistance à la corrosion, solidité |

| La construction | Renforts, attaches, éléments structurels | Haute résistance, ténacité |

| Défense | Blindage, composants d'armes | Résistance balistique, durabilité |

| L'énergie | Composants de turbines, échangeurs de chaleur | Résistance aux températures élevées et à l'usure |

Principaux enseignements :

- Les poudres d'alliage à double phase sont indispensables dans les industries où la résistance et la ductilité sont requises.

- Leur polyvalence leur permet d'être utilisés dans une large gamme d'applications, des articles de tous les jours aux équipements spécialisés.

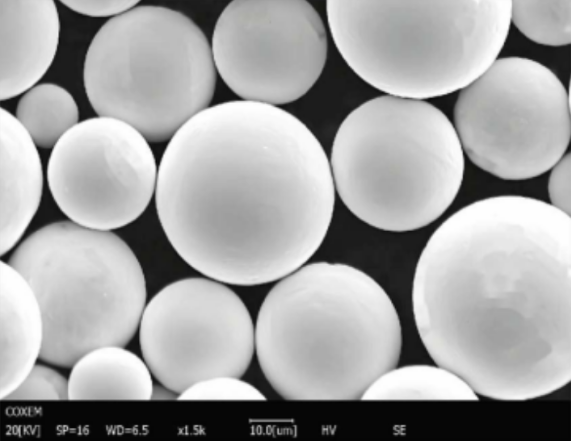

Spécifications, tailles, qualités et normes

Lors de la sélection des poudres d'alliage à double phase pour des applications spécifiques, il est essentiel de prendre en compte leurs spécifications, notamment leurs tailles, leurs qualités et leur conformité aux normes de l'industrie. Cela permet de s'assurer que la poudre choisie répond aux critères de performance requis.

Spécifications et dimensions

| Modèle | Gamme de taille des particules | Grade | Standard |

|---|---|---|---|

| DP1001 | 20 - 50 µm | Grade A | ASTM B243 |

| DP1002 | 15 - 45 µm | Note B | ISO 3923-1 |

| DP1003 | 10 - 40 µm | Grille C | AMS 4998 |

| DP1004 | 25 - 55 µm | Grade A | MIL-P-46111 |

| DP1005 | 20 - 50 µm | Note B | DIN EN 10204 |

| DP1006 | 15 - 45 µm | Grille C | ISO 4499-2 |

| DP1007 | 10 - 40 µm | Grade A | ASTM F2885 |

| DP1008 | 25 - 55 µm | Note B | JIS Z 2506 |

| DP1009 | 20 - 50 µm | Grille C | ISO 4499-1 |

| DP1010 | 15 - 45 µm | Grade A | ASTM B214 |

Normes et conformité

| Standard | Description | Importance |

|---|---|---|

| ASTM B243 | Terminologie standard de la métallurgie des poudres | Assurer l'uniformité des définitions |

| ISO 3923-1 | Détermination de la densité apparente des poudres | Aide au contrôle de la qualité |

| AMS 4998 | Normes relatives aux poudres d'alliage de titane | Essentiel pour l'industrie aérospatiale |

| MIL-P-46111 | Spécification militaire pour les métaux en poudre | Conformité pour les applications de défense |

| DIN EN 10204 | Certification des produits métalliques | Assurer la traçabilité des matériaux |

| ISO 4499-2 | Microstructure des poudres métalliques normes | Essentiel pour la cohérence |

| ASTM F2885 | Normes pour les poudres de fabrication additive (AM) | Important pour les processus d'AM |

| JIS Z 2506 | Normes industrielles japonaises pour les métaux en poudre | Essentiel pour le commerce international |

| ASTM B214 | Méthodes d'essai pour l'analyse granulométrique des poudres métalliques | Assure une bonne répartition de la taille des particules |

Principaux enseignements :

- Le respect des normes industrielles garantit que les poudres d'alliage à double phase répondent aux critères de qualité et de performance nécessaires.

- Différentes qualités et tailles de particules permettent une personnalisation en fonction des besoins spécifiques de l'application.

Avantages de la poudre d'alliage à double phase

Les poudres d'alliage à double phase présentent plusieurs avantages qui en font un choix intéressant pour les fabricants et les ingénieurs. Ces avantages découlent des propriétés uniques conférées par la combinaison des phases molles et dures.

Avantages par rapport aux alliages monophasés

| Avantage | Explication | Comparaison |

|---|---|---|

| Renforcement de la force | Les alliages biphasés présentent une résistance à la traction plus élevée que les alliages monophasés en raison de la présence d'une phase dure qui renforce le matériau. | Par rapport aux alliages monophasés, les alliages biphasés peuvent mieux résister aux contraintes mécaniques. |

| Ductilité améliorée | La phase molle des alliages à double phase assure la ductilité, ce qui rend le matériau plus facile à mettre en forme sans compromettre la résistance. | Les alliages monophasés sacrifient souvent la résistance à la ductilité, alors que les alliages biphasés permettent d'obtenir les deux. |

| Meilleure résistance à l'usure | La phase dure de ces alliages offre une résistance supérieure à l'usure, ce qui prolonge la durée de vie des composants. | Les alliages biphasés sont plus performants que les alliages monophasés dans les applications nécessitant une résistance élevée à l'usure. |

| Meilleure résistance à la fatigue | La combinaison des phases permet aux alliages biphasés de mieux résister à la fatigue, ce qui est crucial pour les pièces soumises à des charges cycliques. | Les alliages monophasés peuvent céder sous l'effet de contraintes répétées, alors que les alliages biphasés excellent. |

| Applications polyvalentes | Les propriétés uniques des alliages biphasés les destinent à une large gamme d'applications, de l'automobile à l'aérospatiale. | Les alliages monophasés sont souvent limités dans leur champ d'application. |

Principaux enseignements :

- Les alliages biphasés permettent de trouver un équilibre entre résistance et ductilité, ce qui constitue souvent un défi dans le domaine de la science des matériaux.

- Leurs propriétés améliorées les rendent plus polyvalents et plus durables que les alliages monophasés.

Limites de la poudre d'alliage à double phase

Si les poudres d'alliage biphasées offrent de nombreux avantages, elles présentent également certaines limites. Il est essentiel de comprendre ces inconvénients pour prendre des décisions éclairées lors de la sélection des matériaux.

Défis et limites

| Limitation | Explication | Impact sur les applications |

|---|---|---|

| Coût | Les poudres d'alliage à double phase sont souvent plus coûteuses à produire en raison de la complexité de leur composition et des processus de fabrication. | Leur coût plus élevé peut limiter leur utilisation à des applications très performantes où les avantages justifient les dépenses. |

| Difficultés de traitement | La présence de phases multiples peut compliquer les techniques de traitement telles que le frittage et la fabrication additive. | Des équipements et des processus spécialisés peuvent être nécessaires, ce qui augmente les délais et les coûts de production. |

| Disponibilité limitée | Toutes les poudres d'alliage à double phase ne sont pas facilement disponibles, en particulier celles dont la composition est spécialisée. | Cela peut entraîner des délais d'exécution plus longs et des problèmes potentiels au niveau de la chaîne d'approvisionnement. |

| Risque de déséquilibre de phase | Un traitement ou un contrôle de la composition inadéquat peut entraîner un déséquilibre entre les phases molles et dures, ce qui se traduit par des propriétés sous-optimales. | Les performances des matériaux peuvent être compromises, ce qui affecte la fiabilité du produit final. |

| Sensibilité à l'environnement | Certains alliages biphasés peuvent être sensibles à des conditions environnementales spécifiques, telles que des températures élevées ou des environnements corrosifs. | Cela peut limiter leur utilisation dans certaines applications, en particulier dans des conditions difficiles ou variables. |

Principaux enseignements :

- Les complexités et les coûts associés aux poudres d'alliage à double phase peuvent constituer un obstacle à leur adoption à grande échelle.

- Un traitement adéquat et des considérations environnementales sont essentiels pour exploiter pleinement le potentiel de ces matériaux.

Fournisseurs et prix des Poudre d'alliage à double phase

Il est essentiel de choisir le bon fournisseur et de comprendre la structure des prix pour s'approvisionner en poudres d'alliages à double phase. Nous examinons ici quelques-uns des principaux fournisseurs et donnons un aperçu des tendances en matière de prix.

Principaux fournisseurs

| Nom du fournisseur | Localisation | Spécialité | Réputation |

|---|---|---|---|

| Technologie des charpentiers | ÉTATS-UNIS | Alliages de qualité aérospatiale | Haute qualité, fiabilité |

| Hoganas AB | Suède | Poudres métalliques pour diverses industries | Leader du secteur |

| Technologie des matériaux Sandvik | Suède | Alliages et poudres spéciaux | Innovante, fiable |

| Métallurgie des poudres GKN | Allemagne | Poudres métalliques avancées | Établi, réputé |

| ATI Powder Metals | ÉTATS-UNIS | Poudres d'alliage sur mesure | Solutions personnalisées haut de gamme |

| Eramet | France | Poudres de nickel et d'alliages | Fournisseur mondial |

| Sumitomo Electric Industries | Japon | Poudres à haute performance | Précision, qualité |

| HC Starck | Allemagne | Poudres métalliques réfractaires | Niche, spécialisée |

| Rio Tinto Metal Powders | Canada | Poudres de métaux ferreux | Cohérent, fiable |

| Tekna | Canada | Poudres sphériques pour l'AM | Technologie avancée |

Aperçu des prix

| Modèle à poudre | Prix (USD/kg) | Fournisseur | Remarques |

|---|---|---|---|

| DP1001 | $75 – $90 | Technologie des charpentiers | Applications aérospatiales |

| DP1002 | $65 – $80 | Hoganas AB | Usage industriel général |

| DP1003 | $85 – $100 | Technologie des matériaux Sandvik | Applications à haute performance |

| DP1004 | $90 – $110 | Métallurgie des poudres GKN | Utilisation dans l'industrie automobile spécialisée |

| DP1005 | $70 – $85 | ATI Powder Metals | Solutions sur mesure |

| DP1006 | $60 – $75 | Eramet | Rentable, à usage général |

| DP1007 | $95 – $115 | Sumitomo Electric Industries | Fabrication de précision |

| DP1008 | $80 – $95 | HC Starck | Applications de niche |

| DP1009 | $75 – $90 | Rio Tinto Metal Powders | Qualité constante |

| DP1010 | $100 – $120 | Tekna | Procédés de fabrication avancés |

Principaux enseignements :

- Le prix des poudres d'alliage à double phase varie considérablement en fonction de l'application et du fournisseur.

- Les poudres à haute performance sont généralement vendues à un prix élevé, reflétant leurs propriétés spécialisées et la complexité de leur production.

Comparaison des modèles de poudres d'alliages à deux phases

La comparaison de différents modèles de poudres d'alliages biphasés peut aider à sélectionner le matériau le mieux adapté à une application spécifique. Nous comparons ci-dessous les principales propriétés et applications des dix modèles présentés précédemment.

Comparaison des modèles

| Modèle | La force | Ductilité | Résistance à l'usure | application |

|---|---|---|---|---|

| DP1001 | Haut | Modéré | Haut | Aérospatiale, automobile |

| DP1002 | Modéré | Haut | Modéré | Machines industrielles |

| DP1003 | Haut | Modéré | Très élevé | Outils de coupe, pièces d'usure |

| DP1004 | Très élevé | Faible | Haut | Composants structurels |

| DP1005 | Haut | Haut | Modéré | Implants médicaux |

| DP1006 | Modéré | Modéré | Haut | Fabrication générale |

| DP1007 | Très élevé | Faible | Très élevé | Défense, aérospatiale |

| DP1008 | Haut | Modéré | Haut | Marine, pétrole et gaz |

| DP1009 | Modéré | Haut | Modéré | Électronique, dissipateurs de chaleur |

| DP1010 | Très élevé | Modéré | Très élevé | Fabrication avancée |

Principaux enseignements :

- Le choix de la poudre d'alliage biphasé doit être basé sur les exigences spécifiques de l'application, telles que la résistance mécanique, la ductilité ou la résistance à l'usure.

- Les différents modèles offrent un équilibre variable de ces propriétés, ce qui fait qu'il est essentiel d'adapter le matériau à l'utilisation prévue.

Avantages et inconvénients de l'utilisation de poudre d'alliage à deux phases

Comprendre les avantages et les inconvénients des poudres d'alliage à double phase permet de prendre des décisions éclairées quant à leur utilisation dans diverses applications. Nous décrivons ici les principaux avantages et limites.

Avantages

| Avantage | Explication |

|---|---|

| Haute résistance | Offre une résistance à la traction supérieure, idéale pour les environnements soumis à de fortes contraintes. |

| Ductilité | Offre la flexibilité nécessaire au formage et à la mise en forme des composants. |

| Résistance à l'usure | Prolonge la durée de vie des pièces exposées à des conditions abrasives. |

| Résistance à la fatigue | Améliore la durabilité en cas de charge cyclique, réduisant ainsi le risque de défaillance. |

| Polyvalence | Convient à une large gamme d'industries et d'applications. |

Inconvénients

| Inconvénient | Explication |

|---|---|

| Coût | Les coûts de production plus élevés peuvent limiter leur utilisation dans des applications sensibles aux coûts. |

| Traitement complexe | Nécessite des équipements et des processus spécialisés, ce qui augmente le temps de production. |

| Disponibilité | La disponibilité limitée de certains modèles peut entraîner des problèmes au niveau de la chaîne d'approvisionnement. |

| Sensibilité environnementale | Certains alliages peuvent ne pas être performants dans des environnements extrêmes, ce qui limite leur utilisation. |

Principaux enseignements :

- Si les poudres d'alliage biphasé offrent des avantages significatifs, elles présentent également des défis à relever, notamment en termes de coût et de complexité de traitement.

FAQ

| Question | Réponse |

|---|---|

| Qu'est-ce que la poudre d'alliage biphasée ? | La poudre d'alliage biphasé est un matériau composé de deux phases métalliques distinctes, généralement une combinaison de phases molles et dures, qui offre un équilibre unique de résistance et de ductilité. |

| Quelles sont les principales applications des poudres d'alliage à double phase ? | Ils sont utilisés dans des industries telles que l'automobile, l'aérospatiale, les machines industrielles, la médecine et la défense, où une grande solidité et une résistance à l'usure sont cruciales. |

| Comment sont fabriquées les poudres d'alliage à double phase ? | Ces poudres sont généralement produites par des techniques de métallurgie des poudres, notamment l'atomisation et le frittage, qui permettent un contrôle précis de la composition et des propriétés du matériau. |

| Pourquoi les alliages biphasés sont-ils préférés aux alliages monophasés ? | Les alliages biphasés offrent un meilleur équilibre des propriétés mécaniques, telles que la résistance et la ductilité, par rapport aux alliages monophasés, ce qui les rend plus polyvalents pour les applications exigeantes. |

| Quelles sont les limites de l'utilisation de poudres d'alliage à double phase ? | Les principales limites sont les coûts plus élevés, les exigences de traitement complexes et la sensibilité potentielle aux conditions environnementales. |

| Les poudres d'alliage à double phase peuvent-elles être utilisées dans la fabrication additive ? | Oui, les poudres d'alliage biphasé sont de plus en plus utilisées dans la fabrication additive en raison de leur capacité à produire des pièces complexes à haute résistance. |

| Quelles sont les normes auxquelles les poudres d'alliage à double phase doivent se conformer ? | Ils doivent être conformes aux normes industrielles telles que les spécifications ASTM, ISO, AMS et MIL, en fonction de l'application. |

| Comment la taille des particules affecte-t-elle les performances des poudres d'alliage à double phase ? | Les particules de petite taille peuvent améliorer la capacité de frittage et les propriétés mécaniques de la poudre, tandis que les particules de plus grande taille peuvent être préférées pour certains procédés de fabrication. |

| Les poudres d'alliage à double phase posent-elles des problèmes environnementaux ? | Certains alliages biphasés peuvent être sensibles à des conditions environnementales spécifiques, telles que des températures élevées ou des environnements corrosifs, qui peuvent affecter leurs performances. |

| Comment choisir la poudre d'alliage biphasé adaptée à mon application ? | Lors de la sélection d'une poudre d'alliage biphasé, il faut tenir compte de facteurs tels que les propriétés mécaniques requises, l'environnement d'application, les méthodes de traitement et le coût. |