Avec les progrès rapides de la technologie de l'impression 3D, les consommables d'impression 3D, en particulier ceux qui sont utilisés dans le cadre de l'impression 3D, sont de plus en plus demandés. Poudre métallique pour l'impression 3Dse développent également rapidement. Il s'agit notamment de l'utilisation de la poudre de titane et de la poudre d'alliage de titane, de la poudre d'alliage de titane et d'aluminium, etc.

La poudre sphérique d'alliage de titane est la plus utilisée. Poudre métallique dans l'impression 3D. Cet article se concentre donc sur plusieurs méthodes de préparation de poudres d'alliage de titane sphériques et sur les perspectives d'applications futures.

L'alliage de titane a une faible densité, une grande solidité, une bonne résistance à la corrosion, un point de fusion élevé, etc. C'est l'un des métaux les plus couramment utilisés pour la technologie de fabrication additive, et il est largement utilisé comme pièces structurelles dans les domaines de l'aviation, de l'aérospatiale, de l'automobile et de la biotechnologie.

Préparation de la poudre d'alliage de titane

Nous savons également que l'une des principales technologies de l'impression 3D, Fusion sélective par laser (SLM)), convient à la fabrication de pièces petites, précises et complexes. Cette technique nécessite une granulométrie étroite de la poudre d'alliage de titane et un degré élevé de sphéricité, de pureté et de fluidité de la poudre.

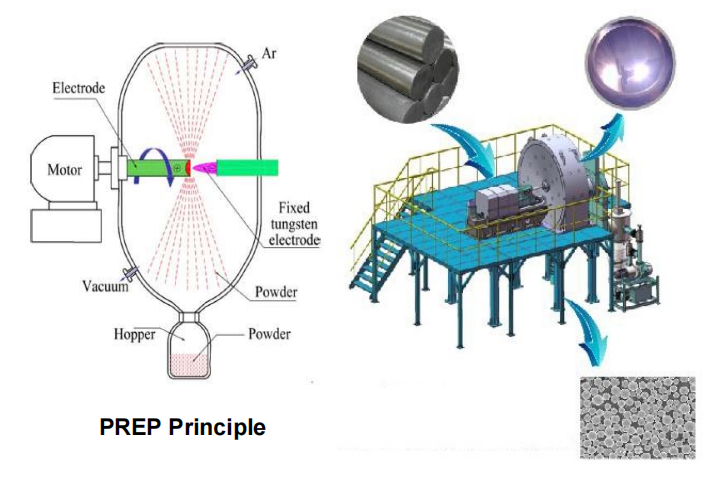

Nous savons que l'équipement PREP peut produire une poudre d'alliage de titane avec une bonne sphéricité, fluidité et pureté pour répondre aux exigences de son utilisation après avoir comparé plusieurs méthodes courantes de préparation de la poudre, telles que l'atomisation par gaz inerte sous vide (VIGA), l'atomisation par gaz à induction par électrodes (EIGA), le processus d'électrodes rotatives à plasma (PREP), l'atomisation par plasma (PA) et la sphéroïdisation par plasma (PS).

Le procédé plasma-électrode rotative (PREP) est l'une des méthodes les plus courantes pour la préparation de poudres d'alliage de titane sphériques. Le principe consiste à utiliser une barre d'alliage de titane comme électrode auto-consommatrice et à maintenir l'électrode en rotation à grande vitesse tandis que le plasma est utilisé comme source de chaleur pour faire fondre progressivement l'électrode.

La méthode conventionnelle de l'électrode rotative (REP) utilise une électrode en tungstène, qui peut également être corrodée pendant l'atomisation du métal et pénétrer dans la poudre en tant qu'impureté.

En 1985, l'Institut des métaux non ferreux du Nord-Ouest a conçu et développé de manière indépendante le premier équipement PREP en Chine.

Le processus de préparation du PREP qu'ils utilisent est le suivant : l'électrode rotative à grande vitesse (matière première) est fondue par l'arc plasma sous la protection d'une atmosphère inerte de haute pureté, et le métal en fusion est projeté par une grande force centrifuge pour être atomisé par l'atmosphère inerte et condensé en poudres sphériques lorsqu'il entre en contact avec la paroi interne de la chambre froide.

Grâce à cette technologie et à ce système, nous pouvons obtenir une sphéricité élevée de la poudre (plus de 90 %), une faible porosité et des poudres satellites. Ce qui répond parfaitement aux exigences de la poudre d'alliage de titane dont nous avons besoin.

Application de la poudre d'alliage de titane

Comme indiqué ci-dessus, les poudres d'alliage de titane sont utilisées dans un large éventail d'applications, nous n'en citerons donc que quelques-unes à titre de référence.

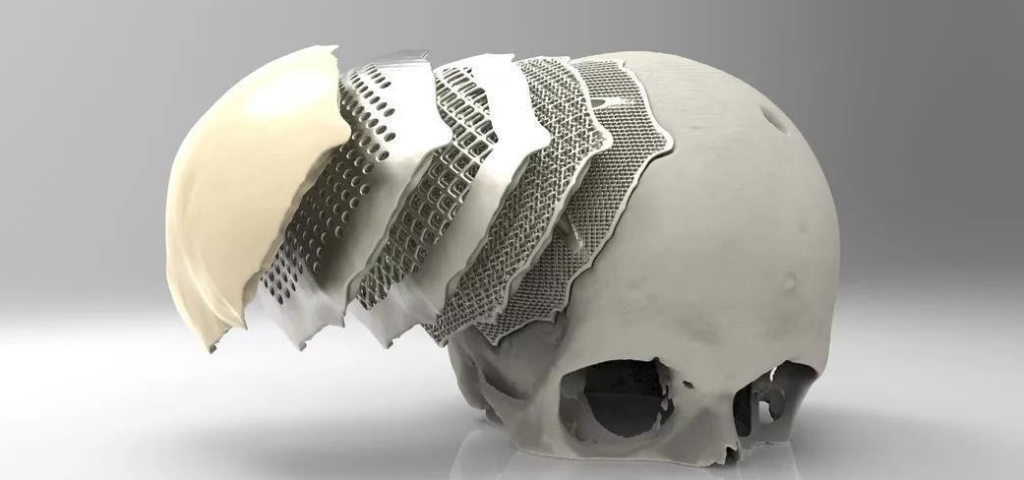

L'alliage de titane est largement utilisé dans le domaine médical pour fabriquer des implants articulaires, des prothèses, etc. Grâce à la grande usinabilité des alliages de titane, il est possible de réaliser des différences individuelles par rapport aux modèles traditionnels, ce qui améliore l'adaptabilité des dispositifs médicaux. En outre, le cycle de traitement court du titane imprimé en 3D a des implications à long terme pour les patients atteints de maladies telles que les tumeurs osseuses.

La grande solidité, les températures élevées et la résistance à la corrosion du titane et de ses alliages en ont fait un nouveau venu dans le secteur aérospatial et ont été rapidement adoptés ces dernières années avec le développement et l'application de la technologie de l'impression 3D. Dans l'aérospatiale, le titane et les alliages de titane sont plus légers, plus résistants et plus ductiles que les matériaux ordinaires. Sa résistance à la corrosion le rend également de plus en plus compétitif pour les applications marines et aéronautiques.

En tant que consommable important pour l'impression 3D, l'application et le développement des alliages de titane dans les industries aérospatiale, automobile et biomédicale ont également stimulé le développement de la technologie de l'impression 3D.

Les perspectives de développement de la Poudre d'alliage de titane

Définie par certains comme la quatrième révolution technologique, la fabrication additive est déjà largement considérée par l'industrie comme l'un des développements technologiques les plus avant-gardistes et les plus prometteurs dans le domaine de la fabrication intelligente, et le développement de matériaux métalliques en tant que consommables d'impression a connu une croissance rapide en réponse à cette évolution.

Selon le cabinet de conseil SmarTech, le marché mondial de la fabrication additive de poudres métalliques devrait atteindre 11 milliards de dollars américains d'ici à 2024.

Le titane et les alliages de titane sont largement utilisés dans l'aérospatiale, l'automobile, le secteur biomédical et d'autres domaines en raison de leur excellente solidité et ténacité, de leur résistance à la corrosion, de leur faible densité et de leur biocompatibilité, et la demande du marché est très prometteuse.

L'application et le développement de la technologie du plasma apportent un soutien technique à la préparation de la poudre d'alliage de titane.

Bien que le processus de l'électrode rotative à plasma soit limité par des facteurs tels que la vitesse de l'électrode et la taille des particules grossières de la poudre obtenue, certains instituts de recherche sur les équipements de fabrication de poudres s'efforcent de résoudre ce problème.

Avec le développement et la promotion de l'équipement de rotation du plasma, le coût de la poudre de titane et d'alliage de titane dans le domaine de l'impression 3D sera progressivement réduit, et favorisera également l'application étendue de la poudre métallique dans le domaine de la fabrication additive.

Nous avons des raisons de croire que l'impression 3D changera nos vies dans de nombreux autres domaines à l'avenir, et la préparation et le développement de la poudre d'alliage de titane influenceront profondément ce processus.

Additional FAQs: Titanium Alloy Powder and 3D Printing

1) Which titanium alloy powder grades are most used for AM and why?

- Ti6Al4V (Grade 5/23 ELI) dominates due to strength-to-weight, weldability, and biocompatibility. Ti-6Al-2Sn-4Zr-6Mo and Ti-5553 appear in aerospace for higher temperature or strength; CP-Ti (Grade 2) is used for corrosion resistance and formability.

2) What particle size and sphericity are optimal for common AM processes?

- LPBF: 15–45 µm, high sphericity (>90%) for flowability and packing.

- EBM: 45–105 µm to suit elevated preheats and larger melt pools.

- DED: 50–150 µm with consistent flow. PREP/EIGA/PA routes yield excellent sphericity and low satellites.

3) How do oxygen and nitrogen contents affect titanium alloy powder performance?

- Interstitials (O, N) raise strength but reduce ductility and fatigue life. AM-grade Ti6Al4V ELI often targets O ≤ 0.13 wt% and N ≤ 0.05 wt%. Tight humidity control limits O pickup during storage/reuse.

4) PREP vs. VIGA/EIGA/PA: when to choose each for titanium alloy powder?

- PREP: clean, high-sphericity powder with very low inclusions—excellent for medical/aerospace; typically narrower PSD, higher cost.

- VIGA/EIGA: scalable gas atomization; EIGA avoids electrode/contact contamination.

- PA/PS: very spherical, fine PSD; favored for LPBF where low satellites and flow are critical.

5) What post-processing is typical for AM titanium parts?

- Stress relief, HIP for defect closure and isotropy, machining, surface finishing (grit blasting, chemical milling/electropolish), and tailored heat treatments to tune alpha/beta microstructure. For implants: cleaning, passivation, and validation per medical QMS.

2025 Industry Trends: Titanium Alloy Powder

- Medical scale-up: More lattice implants in Grade 23 with validated powder genealogy and in-line O/N/H monitoring.

- Aerospace productivity: Multi-laser LPBF and software-driven scan strategies cut cycle times 10–20% for Ti6Al4V brackets and ducts.

- Feedstock sustainability: Closed-loop recycling of oversize/unused powder with certified impurity limits; EPDs requested by OEMs.

- Process convergence: PREP and EIGA powders increasingly co-qualified as suppliers demonstrate consistent PSD and interstitial control.

- Design maturation: Functionally graded lattices and thin-wall heat exchangers push demand for tighter PSD and low-satellite content.

2025 Titanium Alloy Powder Snapshot (Indicative)

| Métrique | 2023 | 2024 | 2025 YTD (Aug) | Notes |

|---|---|---|---|---|

| Global titanium AM powder demand (kt) | ~10.4 | ~11.2 | ~12.1 | Driven by aerospace + medical |

| AM-grade Ti6Al4V price (USD/kg) | 180–260 | 170–240 | 160–230 | Scale, reuse, competition |

| Typical O spec (Grade 23, wt%) | ≤0.13 | ≤0.12 | ≤0.11 | Tighter interstitial control |

| LPBF average build-rate gain vs. 2023 | - | +8–12% | +10–20% | Multi-laser and scan tuning |

| Share of PREP/EIGA in medical Ti powders (%) | ~46 | ~50 | ~54 | Inclusion control emphasis |

| Reused powder share in AM builds (%) | 30–40 | 35–45 | 40–50 | With genealogy + O/N/H limits |

Sources:

- ASTM/ISO AM standards: https://www.astm.org, https://www.iso.org

- FDA device databases and AM guidance: https://www.fda.gov/medical-devices

- MPIF and industry trackers (Context/Wohlers-type reports)

- Supplier technical notes (AP&C/GE Additive, EOS, Höganäs, Carpenter Additive)

Latest Research Cases

Case Study 1: High-Fatigue Ti6Al4V ELI Lattice Implants via LPBF (2025)

Background: A medical OEM needed higher fatigue performance and osseointegration for acetabular cups.

Solution: Used ELI powder (D50 ~30 µm, O=0.10 wt%) from EIGA route; gradient lattice (60–80% porosity), contour remelts, HIP, and surface roughening (Ra 20–35 µm) with validated cleaning.

Results: 25–30% increase in high-cycle fatigue life; early osseointegration improved in pilot cohort; powder reuse extended to 10 cycles with O ≤ 0.12 wt%.

Case Study 2: Thin-Wall Ti6Al4V Heat Exchangers with PREP Powder (2024)

Background: An aerospace supplier targeted compact, leak-tight exchangers for bleed-air cooling.

Solution: PREP Ti6Al4V powder (15–45 µm, high sphericity) with adaptive hatch/contour and 200°C plate preheat; selective HIP for core; chemical milling to uniformize walls.

Results: Helium leak ≤1×10^-9 mbar·L/s, density ≥99.7% in HIPed zones; mass reduced 18% vs. brazed assembly; build time -12% using optimized scan order.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Powder PSD stability and interstitial control across reuse cycles are as critical to fatigue scatter as the post-build HIP for Ti6Al4V.”

- Dr. Martin Wegener, Head of Materials and Processes, EOS GmbH

- “For titanium alloy powder, scan strategy and preheat management now rival hardware in achieving density and consistent surface quality on thin walls.”

- Dr. Dirk N. Schwab, Head of R&D, Plansee High Performance Materials

- “PREP and EIGA powders can both meet medical/aerospace needs when oxygen and inclusions are tightly controlled—supplier genealogy is decisive.”

Practical Tools and Resources

- ISO/ASTM 52907 (AM feedstock requirements), ISO/ASTM 52904 (LPBF of metals): https://www.iso.org

- ASTM F3001 (Ti-6Al-4V ELI AM), ASTM F2924 (PBF Ti-6Al-4V), ASTM F3302 (AM material specs): https://www.astm.org

- FDA Technical Considerations for Additive Manufactured Medical Devices: https://www.fda.gov/medical-devices

- NIST AM-Bench (datasets for melt pool/porosity studies): https://www.nist.gov/ambench

- Senvol Database for machine–material mapping: https://senvol.com

- OEM application notes: GE Additive/AP&C, EOS, SLM Solutions, Renishaw

- OSHA/NIOSH combustible dust and metal powder handling: https://www.osha.gov, https://www.cdc.gov/niosh

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; inserted a 2025 trends snapshot with metrics table and sources; provided two recent case studies; included expert viewpoints; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/FDA guidance updates, major OEM qualifications change reuse limits, or market demand shifts >10% in aerospace/medical segments