Poudre d'alliages d'étain désigne les formes de métallurgie des poudres d'étain combinées à d'autres éléments métalliques pour produire des alliages aux propriétés améliorées. L'étain est un métal doux, blanc argenté, très léger et facile à fondre, ce qui le rend adapté aux applications d'alliage. Lorsqu'ils sont transformés en poudre fine et compactés en pièces, les alliages d'étain peuvent offrir des avantages tels qu'un contrôle dimensionnel précis, une composition uniforme et la possibilité de créer des géométries de composants plus complexes.

Vue d'ensemble Poudre d'alliages d'étain

Les poudres d'alliage d'étain offrent des avantages uniques pour la fabrication de composants et de produits industriels nécessitant des propriétés matérielles spécifiques. Les principaux détails sont les suivants :

- Disponibles sous forme de poudres pré-alliées de composition uniforme ou de mélanges d'éléments.

- Gamme d'éléments d'alliage tels que le cuivre, l'antimoine, l'argent, le bismuth, le zinc et le plomb.

- Taille des particules de moins de 10 microns à plus de 150 microns

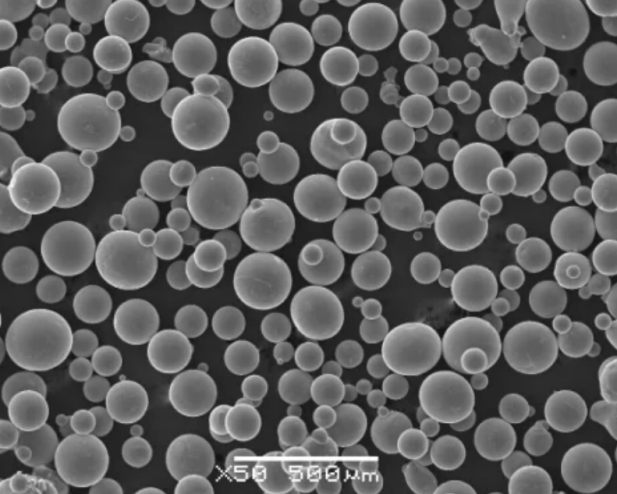

- Morphologies des particules sphériques, irrégulières ou mixtes

- Poudre en vrac ou préformes consolidées pour le frittage

- Produit par atomisation, électrolyse, processus de carbonylation

- Propriétés optimisées par l'ajustement de la composition et des caractéristiques de la poudre

- Fritté en pièces de forme nette par compactage à froid/chaud et chauffage

- Précision dimensionnelle, stabilité, pureté des matériaux et réduction des coûts

Tableau 1. Types et compositions des poudres d'alliage d'étain courantes

| Type d'alliage | Composition typique |

|---|---|

| Tin-Copper | 90Sn/10Cu, 80Sn/20Cu |

| Tin-Antimony | 95Sn/5Sb, 90Sn/10Sb |

| Etain-Argent | 96,5Sn/3,5Ag |

| Tin-Bismuth | 58Sn/42Bi (eutectique) |

| Etain-Zinc | 90Sn/10Zn |

| Tin-Lead | 60Sn/40Pb (eutectique) |

Tableau 2. Propriétés et caractéristiques des poudres d'alliage d'étain

| Propriété | Description |

|---|---|

| Forme des particules | Sphérique, irrégulier ou mixte |

| Distribution de la taille des particules | Typiquement 10-150 microns |

| Densité du robinet | Varie selon la composition (2-5 g/cc) |

| Débit | Généralement bonne en raison de sa forme sphérique |

| Compressibilité | Modéré en fonction de la ductilité de l'alliage |

| Réponse au frittage | Excellent, atteint 90-95% de la densité du corroyage |

| Propriétés mécaniques | Module, résistance, ductilité définis par la composition |

| Propriétés thermiques | Point de fusion réduit par rapport à l'étain pur (232°C) en fonction de la teneur de l'alliage |

| Propriétés électriques | L'alliage permet d'ajuster la conductivité de l'étain pur |

Tableau 3. Applications et utilisations des pièces en poudre d'alliage d'étain

| L'industrie | Applications |

|---|---|

| Automobile | Bagues, rondelles, essuie-glaces, connecteurs |

| Électronique | Blindage, contacts, terminaux, soudures |

| Industrie | Roulements, engrenages, joints, fixations, entretoises |

| Consommateur | Couverts, fermetures à glissière, emballages, cosmétiques |

Tableau 4. Spécifications et qualités des poudres d'alliage d'étain

| Grade standard | Composition |

|---|---|

| Cu90/10 | 90 % d'étain, 10 % de cuivre |

| Cu80/20 | 80 % d'étain, 20 % de cuivre |

| Sb5 | 95 % d'étain, 5 % d'antimoine |

| Sb10 | 90 % d'étain, 10 % d'antimoine |

| Ag3,5 | 96,5 % d'étain, 3,5 % d'argent |

| Zn90/10 | 90 % d'étain, 10 % de zinc |

Tableau 5. Fournisseurs et prix

| Fournisseur | Prix |

|---|---|

| Belmont Metals | 15-25 $/lb |

| Metal Powder Company | 10-35 $/lb |

| SCM Metal Products | 12-30 $/lb |

| Produits chimiques avancés | 18-40 $/lb |

Les prix varient en fonction de la composition de l'alliage, des caractéristiques des particules, du volume de commande et des exigences de pureté.

Tableau 6. Comparaison des poudres d'alliage d'étain

| Paramètres | Poudre libre | Préforme compactée à chaud |

|---|---|---|

| Coût | Plus bas | Plus élevé |

| Délai d'exécution | Plus court | Plus long |

| Personnalisation | Moins flexible | Plus personnalisable |

| Traitement | Nécessite une étape de frittage | Directement frittable |

| Propriétés | Variable d'une pièce à l'autre | Cohérence dans les performances |

| Applications | Géométries de pièces simples | Formes complexes, utilisations haut de gamme |

Avantages de la Poudre d'alliage d'étain Pièces détachées :

- Précision et stabilité dimensionnelles

- Uniformité de la composition sur de grands volumes

- Possibilité de réaliser des géométries complexes

- Forme proche du filet pour minimiser l'usinage

- Frittage simultané d'assemblages

- Propriétés mécaniques améliorées

- Taux de production élevé et coût réduit

- Pureté de la métallurgie des poudres dans les compositions difficiles

Limites des pièces en poudre d'alliage d'étain :

- Coût plus élevé pour la poudre pré-alliée

- Processus de fabrication en plusieurs étapes

- Taille maximale des pièces limitée par les presses

- Ductilité inférieure à celle des alliages coulés

- Quantités minimales de commande plus importantes

- Base de fournisseurs limitée pour les alliages spéciaux

Options de composition de la poudre d'alliage d'étain

Il existe une large gamme de métaux alliés à l'étain pour améliorer les propriétés spécifiques telles que la solidité, la dureté, l'usinabilité, le point de fusion ou la résistance à la corrosion par rapport à la poudre d'étain pure.

Alliage avec le cuivre

Le cuivre est l'un des éléments d'alliage les plus courants pour la poudre d'étain, auquel il est ajouté à hauteur de 20 %. Ses avantages sont les suivants

- Augmentation significative de la résistance et de la dureté

- Améliore les propriétés thermiques

- Améliore la résistance à la corrosion

- Couleur dorée semblable au bronze pour les applications décoratives

- Les alliages de la famille du laiton imitent les propriétés des matériaux corroyés

Meilleur équilibre entre la résistance, la ductilité et le coût avec une addition de 10 % de cuivre comme la nuance Cu90/10.

Alliage avec l'antimoine

Des ajouts d'antimoine allant jusqu'à 10 % sont utilisés pour.. :

- Améliorer les propriétés mécaniques

- Augmentation de la dureté pour la résistance à l'usure

- Maintien de la résistance à des températures plus élevées

- Support de la géométrie de la pièce sans distorsion

L'antimoine agit également comme un agent d'affinage du grain pour obtenir des finitions plus lisses.

Alliage avec l'argent

Une teneur en argent de 3 à 3,5 % offre d'excellents avantages :

- Augmentation spectaculaire de l'élongation et de l'énergie d'impact

- Amélioration substantielle de la résistance à la fatigue

- Amélioration de l'usinabilité et de la durée de vie des outils

- Supprime les problèmes de parasites de l'étain dans le matériau

L'équilibre entre ductilité et résistance élevées fait que l'Ag3.5 est couramment utilisé.

Alliage avec le bismuth

Le bismuth est allié à l'étain dans une large gamme allant jusqu'à 55 % pour donner :

- Remplacement élémentaire des alliages de plomb plus toxiques

- Propriétés autolubrifiantes

- Points de fusion bas

- Stabilité dimensionnelle

- Applications d'assemblage de métaux en tant qu'alliages fusibles

- Capacité de soudure à faible fusion

Le bismuth à 42 % est de qualité eutectique, c'est-à-dire qu'il a le point de fusion le plus bas.

Alliage avec le zinc

Le zinc, à des niveaux d'addition de l'ordre de 5 à 10 %, offre les avantages suivants :

- Dureté et résistance à la traction accrues

- Amélioration des propriétés des roulements

- Meilleure résistance à la corrosion

- Coloration blanche plus brillante pour les pièces décoratives

- Coût inférieur à celui des autres éléments d'alliage

Le zinc contrôle également la taille des grains, ce qui permet d'obtenir des propriétés mécaniques plus homogènes.

Alliage avec le plomb

Bien que sa toxicité diminue, le plomb est toujours utilisé en alliage avec l'étain, principalement pour.. :

- Amélioration de l'usinabilité et de l'autolubrification

- Températures de fusion plus basses

- Propriétés d'amortissement des vibrations

- Applications à haute densité comme les ballasts et les poids

40 % de plomb est la composition eutectique pour les alliages à point de fusion minimal.

Comparaison des processus de production

Plusieurs méthodes commerciales sont utilisées pour fabriquer de la poudre d'alliage d'étain avec une flexibilité de composition, une qualité de poudre et des considérations de coût différentes.

Tableau 7. Comparaison des processus de production

| Méthode | Description | Produits typiques |

|---|---|---|

| Atomisation | Flot de matière en fusion heurté par de l'eau ou du gaz | Poudres sphériques pré-alliées |

| Électrolyse | Raffinage électrochimique à partir du minerai | Poudres riches en cuivre, irrégulières |

| Carbonyl | Décomposition thermique des carbonyles | Nickel, alliages de fer, petits lots |

Atomisation est le procédé le plus courant, qui permet de produire en grande quantité des poudres d'alliage sphériques et homogènes, idéales pour le pressage et le frittage. Cette méthode flexible permet de produire des compositions pré-alliées adaptées aux exigences des applications.

Électrolyse est utilisé principalement pour les alliages contenant du cuivre, où les sources de minerai brut sont raffinées sous forme de poudre. Cette méthode est moins coûteuse, mais elle permet de moins bien contrôler la forme et la distribution de la taille des poudres.

Processus de carbonylation décompose les composés métalliques en poudres ultrafines et très pures. Cette méthode permet d'obtenir des alliages uniques dans des lots de taille réduite. Les coûts sont plus élevés en raison des atmosphères plus contrôlées qui sont nécessaires.

Applications et marchés

La combinaison des économies de coûts, de la flexibilité de conception et de l'amélioration des propriétés rend les produits en poudre d'alliage d'étain populaires sur divers marchés commerciaux et de consommation :

Automobile Les bagues, rondelles, ressorts et autres composants de moteur/transmission en métal pulvérisé permettent d'obtenir des composants rentables et de haute production pour répondre aux critères d'allègement et de performance.

Contacts électriques Les connecteurs, les relais, les bornes et autres composants conducteurs utilisent des alliages d'étain sur mesure et des ajouts de cuivre pour équilibrer la conductivité, la dureté et la résistance à la corrosion nécessaires.

Composants industriels Les paliers en étain-bronze offrent une autolubrification sans huile. Les alliages argent-étain améliorent la durabilité des fixations, des engrenages et des bagues qui doivent résister à l'usure, au grippage et aux températures élevées.

Alliages d'assemblage Les alliages fusibles à bas point de fusion composés d'étain-bismuth ou d'étain-plomb permettent de produire rapidement des joints de soudure et des applications de démoulage à un coût relativement faible.

Produits de consommation Les économies réalisées et la possibilité de produire des formes complexes font de la poudre d'alliage d'étain la solution idéale pour la coutellerie, les outils à main, les fermetures éclair, les boîtiers cosmétiques, les boîtiers électroniques et les capsules de boissons.

Lignes directrices pour la conception des pièces

Pour tirer le meilleur parti des avantages des alliages d'étain en poudre, les composants techniques doivent appliquer les lignes directrices suivantes pour la conception des pièces :

- Utilisation de conceptions proches de la forme d'un filet avec un minimum d'usinage nécessaire

- Maintenir des épaisseurs de paroi uniformes dans la mesure du possible

- Inclure des angles de dépouille pour faciliter le remplissage des matrices

- Éliminer les éléments décoratifs superflus

- Limiter les exigences de tolérance aux capacités

- Concevoir des assemblages par emboîtement pour le collage par frittage

- Envisager des opérations secondaires telles que le monnayage, le piquetage

Le respect des principes de conception de la métallurgie des poudres permet de produire de manière rentable des formes complexes et performantes.

Perspectives d'avenir

Tendances actuelles influençant la demande de poudre d'alliage d'étain :

Allègement automobile Le remplacement des composants en zinc et en aluminium par des alliages d'étain en poudre plus résistants permet de réduire encore le poids du véhicule et d'améliorer le rendement énergétique.

Électronique à haute température Le développement de contacts électriques thermiquement stables à base de cuivre-étain et de nickel-étain permet de développer des technologies telles que les véhicules électriques, l'avionique et les systèmes de lancement.

Réglementations environnementales Les compositions des alliages d'étain s'éloignent des ajouts toxiques de plomb au profit du bismuth et du zinc pour une fonctionnalité équivalente.

Impression 3D Le jet de liant et d'autres techniques additives peuvent tirer parti de poudres d'alliage d'étain moins coûteuses pour créer de nouvelles géométries et une itération rapide des pièces.

Chaîne d'approvisionnement mondiale La disponibilité accrue d'approvisionnements durables en minerai d'étain, associée à la production locale de poudre d'alliage, accélère l'adoption de cette technologie.

FAQ

Quelles sont les compositions de poudre d'alliage d'étain les plus courantes ?

Les alliages d'étain les plus produits sont le cuivre à 10 %, l'antimoine à 5 %, l'argent à 3,5 % et le zinc à 10 %. Ils permettent d'équilibrer les coûts tout en améliorant les propriétés spécifiques.

Quelle est la gamme de tailles de particules typique pour les applications de pressage ?

Une granulométrie comprise entre 45 et 105 microns permet d'obtenir une densité de tassement, un état de surface et des caractéristiques d'écoulement optimaux lors du compactage de la matrice.

Qu'est-ce qui provoque des changements dimensionnels lors du frittage de poudre d'alliage d'étain ?

Un retrait de 10 à 20 % est souvent observé en raison de la densification du matériau et de l'élimination des lubrifiants. Les ajouts d'alliages et le traitement peuvent aider à contrôler ces effets.

Pourquoi la production de poudre de certains alliages d'étain est-elle préférée aux méthodes de corroyage ou de moulage ?

Certaines compositions, comme le Cu-Sn, ne sont pas miscibles lors de la solidification normale des lingots. La production de poudres permet de créer ces alliages de manière uniforme.

Comment les pièces en étain en poudre sont-elles consolidées avant le frittage ?

Le compactage à froid à l'aide de presses pouvant atteindre 2000 tonnes permet de former des préformes vertes proches des dimensions finales. Les liants, les lubrifiants et le temps favorisent la densification pendant le pressage.

Quelles sont les opérations de post-production couramment utilisées pour les alliages d'étain en poudre ?

L'infiltration est utilisée pour augmenter la densité. Le monnayage permet d'atteindre une densité supérieure à 90 %. L'usinage, le perçage et le taraudage assurent la précision finale de la fabrication. Le placage améliore la résistance à la corrosion ou à l'usure.

Quels sont les effets de la composition de l'alliage sur le processus de frittage ?

Une teneur plus élevée en alliage abaisse la température du liquide, ce qui augmente le frittage en phase liquide. Les métaux plus diffusibles comme le cuivre améliorent la cinétique de frittage à l'état solide et la densification.

Quelles compositions de poudre d'alliage d'étain offrent la meilleure combinaison de résistance et de ductilité ?

De faibles ajouts de cuivre (10 %) associés à 3 % d'argent créent le meilleur équilibre entre une résistance à la traction supérieure à 45 ksi et des allongements de 18 à 25 % dans les alliages d'étain en poudre.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (Supplemental)

1) Which atomization route is best for Tin Alloys Powder used in electronics and soldering?

- Gas atomization (argon or nitrogen) produces spherical powders with low oxide levels and tight particle size distributions, ideal for solder-rich Sn‑Ag, Sn‑Cu, and Sn‑Bi grades requiring consistent melting behavior and flow.

2) How do bismuth and silver additions affect sintering and final properties?

- Bi lowers melting point and promotes liquid-phase sintering for higher densification at lower temperatures, improving fill of complex geometries. Ag increases ductility and fatigue strength, and mitigates tin pest, but raises alloy cost.

3) What PSD should I choose for press-and-sinter vs. binder jetting?

- Press-and-sinter: commonly 45–105 μm to balance flow and green strength. Binder jetting: finer cuts, typically D10–D90 ≈ 15–45 μm, with narrow span for uniform spreading; post-sinter infiltration may be used to hit density targets.

4) How can I control oxidation during processing and storage?

- Specify low oxygen content per ISO/ASTM 52907, use inert gas atomized powders, store in sealed, desiccated containers, handle under dry air or nitrogen, and minimize thermal exposure before sintering. Include O/N/H testing in incoming QC.

5) Are Pb-free Tin Alloys Powder options robust for high-reliability electronics?

- Yes. Sn‑Ag‑Cu (SAC), Sn‑Ag, and Sn‑Bi families are widely adopted. For thermal cycling reliability, SAC variants with microalloying (e.g., Ni, Sb) improve creep and drop performance; select composition based on operating temperature window.

2025 Industry Trends and Data

- Pb-free acceleration: Regulatory and OEM roadmaps intensify the shift to Sn‑Ag‑Cu and Sn‑Bi for consumer and automotive electronics; targeted microalloying boosts reliability.

- Additive adoption: Binder jetting of Tin Alloys Powder for heat exchangers and conformal electronics housings grows; post-sinter infiltration used to reach airtightness.

- Low-temperature joining: Sn‑Bi eutectic and near-eutectic powders gain traction for energy-saving reflow profiles in EV boards and wearables.

- Sustainability: Higher recycled tin content with documented powder passports (chemistry, O/N/H, PSD) becomes standard in RFPs.

- Process control: Inline O2/H2O monitoring and closed-loop argon recirculation reduce oxidation and cost in gas atomization lines for Sn-based alloys.

| KPI (Tin Alloys Powder) | 2023 Baseline | 2025 Typical/Target | Relevance | Sources/Notes |

|---|---|---|---|---|

| Oxygen content (gas-atomized Sn alloys) | 0.10–0.20 wt% | 0.05–0.12 wt% | Wetting, sinter response | ISO/ASTM 52907, supplier data |

| PSD for press-and-sinter | 45-150 μm | 45–105 μm, tighter span | Flow, green strength | PM handbooks/OEM specs |

| PSD for binder jetting | 20–63 μm | 15–45 μm | Spreadability, feature fidelity | AM vendor guides |

| Tap density (Sn‑Cu/Sn‑Ag) | 2.5–3.8 g/cm³ | 2.8–4.0 g/cm³ | Packing, shrinkage control | Supplier datasheets |

| Recycled tin content in Pb-free grades | <10% | 15–40% certified | Sustainability, cost | EPD/LCA disclosures |

| Low-temp reflow peak (Sn‑58Bi) | ~165–175°C | 150–165°C with flux optimization | Energy, component safety | Electronics process notes |

| Sintered density (press-and-sinter Sn‑Cu) | 90–93% wrought | 92–95% with LPS | Propriétés mécaniques | PM process studies |

References:

- ISO/ASTM 52907 (powder characterization): https://www.iso.org

- ASTM B214/B822 (PSD), B212/B329 (density), B213 (Hall flow): https://www.astm.org

- IPC Pb-free guidelines and reflow data: https://www.ipc.org

- ASM Handbooks, Powder Metallurgy & Soldering: https://www.asminternational.org

Latest Research Cases

Case Study 1: Pb‑Free Sn‑Ag‑Cu Powder for High‑Reliability Automotive Control Units (2025)

- Background: An automotive electronics supplier needed improved thermal cycling reliability for under-hood ECUs using Pb‑free solder powders.

- Solution: Adopted gas‑atomized Sn‑3.0Ag‑0.5Cu powder with microalloying (Ni+Sb ppm-level), PSD 20–45 μm; implemented tighter oxygen spec ≤0.08 wt% and nitrogen storage; optimized reflow profile.

- Results: −40 to 150°C thermal cycling lifetime improved by 28%; voiding reduced to <8% area (X‑ray) vs. 13% baseline; wetting spread +12%; field return rate projected down by 0.3 ppm.

Case Study 2: Binder‑Jetted Sn‑Bi Heat Exchanger Cores with Post‑Infiltration (2024)

- Background: A consumer HVAC startup sought low‑cost, complex heat exchanger geometries using Tin Alloys Powder.

- Solution: Used fine PSD Sn‑58Bi powder (15–38 μm), high‑solids binder, debind at ≤200°C under N2, followed by Cu infiltration to seal porosity.

- Results: Leak rate <1×10⁻⁶ mbar·L/s; weight reduction 22% vs. machined assembly; production cost −18% at 5k units/year; thermal efficiency +9% due to conformal channels.

Expert Opinions

- Dr. Iver E. Anderson, Senior Metallurgist, Ames Laboratory (USDOE)

- Viewpoint: Gas atomization with stringent atmosphere control is pivotal to producing Pb‑free Tin Alloys Powder that achieves low oxide surfaces for reliable wetting and sintering in advanced electronics.

- Prof. Dariusz Ceglarek, Chair in Advanced Manufacturing Systems, University of Warwick

- Viewpoint: “Powder passports” tying PSD, oxygen level, and storage history to end‑use performance will become mandatory for safety‑critical applications using Sn‑based powders in 2025–2026.

- Dr. Kunal Shah, Director of Materials R&D, Indium Corporation

- Viewpoint: Low‑temperature Sn‑Bi systems are expanding for EV and wearable electronics, but require tight oxide control and flux pairing to prevent brittle fracture under shock.

References for expert profiles:

- Ames Laboratory: https://www.ameslab.gov

- University of Warwick: https://warwick.ac.uk

- Indium Corporation: https://www.indium.com

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B214/B822 (PSD), B212/B329 (density), B213 (flow)

- Electronics guidance: IPC standards and Pb‑free resources (https://www.ipc.org)

- Materials databases: MatWeb (https://www.matweb.com), ASM Digital Library (https://dl.asminternational.org)

- Powder analytics: LECO O/N/H analyzers (https://www.leco.com); SEM/EDS services at accredited labs

- Atomization and AM knowledge: GE Additive resources (https://www.ge.com/additive); Fraunhofer IFAM publications (https://www.ifam.fraunhofer.de)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; summarized 2025 trends with KPI table and references; provided two recent case studies on Pb‑free solder and binder‑jetted Sn‑Bi parts; included expert viewpoints with source links; compiled practical tools/resources for Tin Alloys Powder users.

Next review date & triggers: 2026-02-01 or earlier if IPC/ASTM standards for Pb‑free tin systems are updated, major OEMs revise oxygen/PSD specs, or new atomization sustainability data (recycled content, gas recirculation) is published.