Introduction

Dans le monde de la fabrication, qui évolue rapidement, l'innovation est essentielle pour rester à la pointe du progrès. L'une de ces technologies révolutionnaires qui a changé la façon dont nous créons des composants complexes est le ebm fusion par faisceau d'électrons. Ce procédé de fabrication additive a suscité beaucoup d'intérêt en raison de sa capacité à produire des pièces d'une précision exceptionnelle et des géométries autrefois considérées comme impossibles. Dans cet article, nous allons nous plonger dans le monde de l'EBM, en explorant son processus, ses avantages, ses applications, ses comparaisons avec d'autres techniques, ses défis et son avenir prometteur.

Qu'est-ce que la fusion par faisceau d'électrons ?

La fusion par faisceau d'électrons ebm est un procédé avancé de fabrication additive qui utilise un faisceau d'électrons à haute énergie pour fondre et fusionner des poudres métalliques, couche par couche, afin de former des objets tridimensionnels complexes. Le concept d'utilisation de faisceaux d'électrons pour la fusion remonte aux années 1960, mais ce n'est que dans les années 1990 que la technologie a atteint une maturité suffisante pour des applications pratiques. Aujourd'hui, l'EBM a gagné du terrain dans diverses industries grâce à ses capacités uniques.

Le processus EBM

Préparation du modèle CAO

La première étape du processus de fusion par faisceau d'électrons ebm consiste à créer un modèle détaillé de conception assistée par ordinateur (CAO) du composant à fabriquer. Le modèle CAO sert de plan directeur qui guide la machine EBM dans la création du produit final.

Sélection des matériaux

Le choix du bon matériau est crucial pour la fusion par faisceau d'électrons ebm. Le procédé prend en charge une large gamme de métaux et d'alliages, notamment le titane, l'acier inoxydable et les superalliages à base de nickel, chacun ayant des propriétés spécifiques adaptées à différentes applications.

Préparation du lit de poudre

L'étape suivante est la préparation du lit de poudre, où une fine couche de poudre métallique est répartie uniformément sur la plate-forme de construction. La machine EBM applique ensuite sélectivement le faisceau d'électrons pour fusionner les particules de poudre dans les zones souhaitées, formant ainsi la première couche du composant.

Balayage par faisceau d'électrons

Une fois que le lit de poudre est prêt, le processus de balayage par faisceau d'électrons commence. Le faisceau balaie le lit de poudre en fonction du modèle CAO, faisant fondre les particules aux endroits requis et construisant progressivement le composant couche par couche.

Refroidissement et solidification

Au fur et à mesure que chaque couche se forme, le métal en fusion se solidifie rapidement et se lie à la couche précédente. Le processus de refroidissement et de solidification est soigneusement contrôlé pour garantir l'obtention des propriétés souhaitées du matériau.

Avantages de la fusion par faisceau d'électrons ebm

Géométries complexes

L'un des principaux avantages de la fusion par faisceau d'électrons ebm est sa capacité à créer des géométries très complexes sans les limites des méthodes de fabrication traditionnelles. Cette capacité ouvre de nouvelles possibilités de conception et permet aux ingénieurs de créer des pièces présentant des caractéristiques internes complexes, telles que des treillis et des structures en nid d'abeille, ce qui améliore les performances globales du composant.

Réduction des déchets de matériaux

L'EBM est un processus intrinsèquement efficace puisqu'il n'utilise que la quantité de matériau nécessaire à la construction du composant. Contrairement aux méthodes de fabrication soustractives, qui consistent à retirer l'excédent de matériau d'un bloc plus grand, l'EBM minimise les déchets, ce qui permet de réaliser des économies et d'adopter une approche plus durable de la fabrication.

Adaptation et personnalisation

La flexibilité de la fusion par faisceau d'électrons ebm permet de produire des composants sur mesure, adaptés à des exigences spécifiques. Ceci est particulièrement utile dans les applications médicales, où des implants et des prothèses personnalisés peuvent être créés pour s'adapter parfaitement à l'anatomie unique d'un patient, améliorant ainsi les résultats et le confort du patient.

Diversité des matériaux

La polyvalence de la fusion par faisceau d’électrons ebm s’étend à sa capacité à travailler avec divers matériaux et alliages métalliques. Cela signifie que les ingénieurs peuvent choisir le matériau le mieux adapté à une application particulière, en tenant compte de facteurs tels que la solidité, la résistance à la corrosion et les propriétés thermiques, tout en bénéficiant du processus de fabrication additive.

Réduction des délais d'exécution

La fabrication traditionnelle implique souvent des processus qui prennent du temps, tels que l'outillage et l'installation. La fusion par faisceau d'électrons ebm réduit considérablement les délais en éliminant le besoin d'outillage, ce qui permet une production plus rapide et des délais d'exécution plus courts, ce qui est particulièrement avantageux dans les industries où le délai de mise sur le marché est critique.

Applications de la fusion par faisceau d'électrons ebm

Industrie aérospatiale

Le secteur aérospatial a été l'un des premiers à adopter la technologie de fusion par faisceau d'électrons ebm. Elle est utilisée pour fabriquer des composants aérospatiaux complexes avec une grande précision, un poids réduit et des performances améliorées. Les pièces produites par EBM trouvent des applications dans les moteurs d'avion, les turbines et les composants structurels.

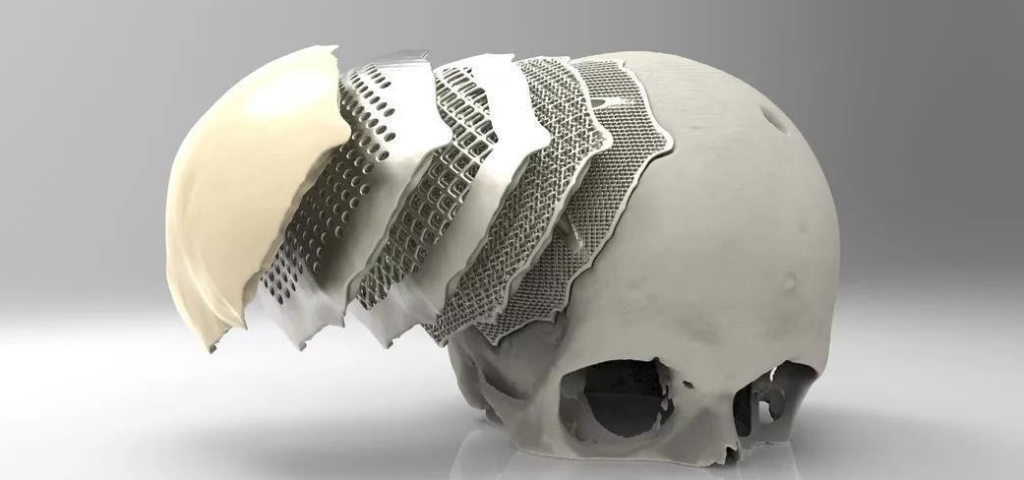

Implants médicaux

Le secteur médical a adopté la fusion par faisceau d'électrons ebm pour la production d'implants, de prothèses et d'instruments médicaux spécifiques aux patients. La biocompatibilité des matériaux utilisés dans la fusion par faisceau d'électrons la rend idéale pour la création d'implants tels que les prothèses de hanche et de genou, les implants crâniens et les restaurations dentaires.

Secteur automobile

Dans l'industrie automobile, la fusion par faisceau d'électrons ebm est utilisée pour fabriquer des composants légers qui améliorent le rendement énergétique sans compromettre la résistance. Cette technologie est utilisée pour fabriquer des pièces de moteur, des composants de suspension et des systèmes d'échappement personnalisés.

Recherche et développement

La fusion par faisceau d'électrons ebm joue un rôle essentiel dans les activités de recherche et de développement, en permettant le prototypage rapide de pièces complexes à des fins d'essai et d'évaluation. Elle permet aux ingénieurs de modifier rapidement les conceptions, ce qui accélère le processus d'innovation.

EBM et autres techniques de fabrication additive

EBM vs. Fusion sélective par laser (SLM)

Si la fusion par faisceau d'électrons ebm et la SLM utilisent toutes deux les principes de la fabrication additive, elles diffèrent par la source d'énergie utilisée pour faire fondre la poudre de métal. L'EBM utilise un faisceau d'électrons, tandis que la SLM utilise un laser de grande puissance. La principale différence réside dans le fait que le faisceau d'électrons fait fondre le métal plus efficacement, ce qui réduit le risque de fissuration de certains matériaux.

EBM vs. Modélisation par dépôt en fusion (FDM)

La modélisation par dépôt en fusion est une autre technique de fabrication additive, mais elle est limitée aux thermoplastiques et à certains matériaux à faible point de fusion. En revanche, l'EBM travaille avec des métaux et des alliages à haute performance, ce qui lui permet d'élargir son champ d'application, en particulier dans les secteurs où les composants métalliques sont cruciaux.

ebm fusion par faisceau d'électrons vs. stéréolithographie (SLA)

La stéréolithographie utilise un laser UV pour polymériser une résine photopolymère liquide, couche par couche, afin de former le produit final. Bien que la SLA soit excellente pour produire des prototypes complexes et détaillés, elle n'a pas les propriétés matérielles et la résistance des composants métalliques que l'on peut obtenir grâce à l'EBM.

Défis et limites

Finition de la surface

Les composants produits par EBM peuvent présenter une finition de surface rugueuse en raison de l'accumulation couche par couche. Des techniques de post-traitement telles que l'usinage ou le polissage peuvent être nécessaires pour les applications exigeant des surfaces plus lisses.

Contraintes résiduelles

Au cours du processus de fusion par faisceau d'électrons ebm, le chauffage et le refroidissement rapides des couches métalliques peuvent provoquer des contraintes résiduelles dans la pièce finale. La compréhension et la gestion de ces contraintes sont essentielles pour garantir l’intégrité structurelle du composant.

Exigences en matière de post-traitement

Si la fusion par faisceau d'électrons ebm permet de minimiser les déchets de matériaux au cours de la production, certains composants peuvent nécessiter des étapes de post-traitement supplémentaires, telles qu'un traitement thermique ou une réduction des contraintes, afin d'optimiser pleinement leurs propriétés mécaniques.

L'avenir de la fusion par faisceau d'électrons

Avec les progrès technologiques et les améliorations constantes apportées par les chercheurs, l'avenir de l'EBM est prometteur. Nous pouvons nous attendre à une efficacité encore plus grande, à des options de matériaux améliorées et à une intégration plus poussée avec les outils de conception numérique. Les applications de l'EBM continueront à se développer dans diverses industries, ce qui en fera un acteur essentiel dans le paysage de la fabrication additive.

Conclusion

La fusion par faisceau d'électrons a changé la donne dans le monde de la fabrication additive. Sa capacité à produire des géométries complexes, à réduire les déchets de matériaux et à offrir des options de personnalisation en fait une technologie polyvalente et précieuse. De l'aérospatiale à la médecine, l'impact de l'EBM se fait sentir dans de nombreuses industries, stimulant l'innovation et repoussant les limites du possible. Alors que la recherche et le développement se poursuivent, nous attendons avec impatience les avancées passionnantes qui façonneront l'avenir de l'EBM et révolutionneront la fabrication moderne.

FAQ

- La fusion par faisceau d'électrons est-elle adaptée à la production à grande échelle ?

- Si l'EBM est excellent pour le prototypage et la production de petites séries, il n'est pas forcément le choix le plus efficace pour la fabrication à grande échelle en raison de ses vitesses de fabrication plus lentes que celles de certaines autres techniques de fabrication additive.

- L'EBM peut-elle produire des pièces aux propriétés mécaniques élevées ?

- Oui, EBM peut produire des composants dotés d'excellentes propriétés mécaniques, en particulier lorsqu'elle utilise des alliages à haute performance. Grâce à un contrôle minutieux du processus et à un post-traitement, les pièces produites par EBM peuvent atteindre ou dépasser les propriétés mécaniques des pièces fabriquées de manière conventionnelle.

- L'EBM présente-t-elle des avantages pour l'environnement ?

- Oui, la réduction des déchets de matériaux et l'efficacité énergétique du processus d'EBM contribuent à sa durabilité environnementale par rapport aux méthodes de fabrication traditionnelles.

- Quels sont les secteurs qui bénéficient le plus de l'EBM ?

- L'EBM trouve des applications significatives dans des secteurs tels que l'aérospatiale, la médecine, l'automobile, la recherche et le développement, où la demande de composants complexes et personnalisés est élevée.

- L'EBM est-il adapté au prototypage rapide ?

- Absolument ! La capacité d'EBM à produire rapidement des prototypes complexes en fait un choix idéal pour le prototypage rapide et les processus de conception itératifs.

en savoir plus sur les procédés d'impression 3D

Additional FAQs About ebm electron beam melting

1) Which alloys perform best in ebm electron beam melting and why?

- Ti-6Al-4V, Ti-6Al-4V ELI, CoCr, and Ni-based superalloys (e.g., IN718) excel due to EBM’s high build temperature and vacuum, which reduce residual stress, suppress cracking, and minimize oxygen pickup.

2) What powder specifications are optimal for EBM?

- Spherical powders, PSD 45–106 µm (common EBM cut), sphericity ≥0.93, satellites <5%, and low hollow fraction (<2%) verified by image analysis/CT. For titanium, O ≤0.15 wt% (ELI ≤0.13%), N ≤0.05 wt%, H ≤0.012 wt%.

3) How does elevated build temperature impact properties in EBM?

- Preheating (typically 600–800°C for Ti alloys) lowers thermal gradients, improving density and reducing distortion; it can coarsen microstructure slightly but often enhances fatigue consistency post-HIP/heat treatment.

4) Can you reuse EBM powder safely, and how many cycles are typical?

- Yes, with sieving and QC. Many users validate 6–10 reuse cycles for Ti-6Al-4V before O/N/H drift, PSD shifts, or defect rates trigger refresh. Track O/N/H, flow, PSD, and surface morphology per lot.

5) What post-processing steps are most impactful for EBM parts?

- HIP to close internal porosity, stress relief or aging (e.g., IN718), machining, and surface finishing (shot peen/electropolish). Medical implants often add chemical etch/passivation to meet ISO/ASTM requirements.

2025 Industry Trends for ebm electron beam melting

- Higher-temperature platforms: Wider adoption of actively heated build plates and better beam control improves metallurgical consistency in crack-prone Ni superalloys.

- Quality transparency: Certificates of Analysis increasingly include CT-quantified hollow fraction and satellite counts; powder genealogy and reuse SPC mandated by aerospace/medical QMS.

- Throughput gains: Multi-beam path optimization and beam-shaping algorithms reduce scan time 10–20% on lattice-heavy builds.

- Material set expansion: More validated parameters for Ti-6Al-7Nb (medical), gamma TiAl (aerospace), and copper alloys with tailored preheat/scan strategies.

- Sustainability: Closed-loop vacuum/argon handling and higher revert content in powder feedstocks lower cost and footprint.

2025 Market and Technical Snapshot (EBM for Metal AM)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| EBM-grade Ti-6Al-4V powder price | $150–$280/kg | -3–7% | Supplier/distributor indices |

| EBM-grade IN718 powder price | $120–$220/kg | -2–6% | Alloy/PSD dependent |

| Recommended PSD (EBM) | 45–106 µm | Stable | OEM guidance |

| Typical hollow fraction (CT) | 0.5–1.5% | Down | Process control, PREP/EIGA |

| Validated powder reuse cycles | 6–10 | Up | Better O/N/H control |

| Post-HIP relative density | 99.8–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Build rate improvement from path optimizations | 10–20% | Up | OEM software releases |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM), 52908 (Process qualification), 52900 series: https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Titanium and Superalloys): https://www.asminternational.org

Latest Research Cases

Case Study 1: High-Temperature EBM of IN718 Turbine Vane Segments (2025)

Background: An aerospace supplier needed crack-free IN718 EBM parts with reduced post-processing.

Solution: Implemented elevated preheat strategy, adaptive beam focus, and contour-first scan; PREP IN718 powder (PSD 45–106 µm, satellites <3%). HIP + AMS 5662/5663 equivalent heat treatment.

Results: No hot cracks detected by CT; porosity <0.3% after HIP; LCF life improved 1.7× vs. legacy parameters; machining time reduced 12% due to lower distortion.

Case Study 2: EBM Ti-6Al-7Nb Acetabular Cups with Lattice Porosity Control (2024)

Background: A medical OEM required consistent pore size and improved fatigue for cementless hip cups.

Solution: EBM with 700–800°C preheat, lattice-optimized scan vectors; EIGA Ti-6Al-7Nb powder (O 0.10 wt%, sphericity 0.96). Post-process HIP + electropolish + ASTM F86 passivation.

Results: Pore-size CV cut from 9.0% to 6.1%; axial fatigue life +2.0× at 10^7 cycles; met ISO 10993 and ASTM F3001-equivalent acceptance for chemistry/mechanics.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “EBM’s high-temperature, vacuum environment reduces defect initiators in titanium and nickel alloys, enabling superior fatigue after HIP and appropriate heat treatment.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot powder consistency—PSD, sphericity, and O/N/H—often dictates EBM qualification speed more than incremental scan strategy tweaks.” - Dr. Lars Nyborg, Professor of Materials Processing, Chalmers University of Technology

Key viewpoint: “Preheat and beam control are the main levers for minimizing residual stress and achieving repeatable microstructures in EBM-built superalloys.”

Practical Tools and Resources

- Standards and qualification

- ISO/ASTM 52907, 52908, 52900-series: https://www.iso.org | https://www.astm.org

- ASTM F2924/F3001 for Ti alloys in AM and implants: https://www.astm.org

- Metrology and safety

- NIST AM Bench; CT for defect and hollow fraction quantification: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical references

- ASM Digital Library, Handbooks on AM of Ti and Ni alloys: https://www.asminternational.org

- Optimisation des processus

- OEM build parameter guides for EBM; software for lattice/path optimization and in-situ thermographic monitoring

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; provided 2025 market/technical snapshot with data table and sources; included two recent EBM case studies; compiled expert opinions; curated practical tools/resources for ebm electron beam melting

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update AM standards, OEMs release new EBM process parameters/alloy allowables, or NIST/ASM publish updated datasets on preheat/defect correlations